La divisione dedicata alle macchine utensili per stampa 3D di Prima Industrie cresce e conquista l’autonomia. Un progetto articolato ma assolutamente in linea con la storia dell’industria guidata da Gianfranco Carbonato. Spin off e nuovi soci per dare più peso e più sostanza a Prima Additive, società del Gruppo Prima Industrie che produce macchine utensili per l’additive manufacturing attraverso la sinterizzazione di materiale effettuata da un processo laser.

Dopo un 2020 segnato in misura profonda dalla pandemia, il 2021 per Prima Industrie ha rappresentato il momento di costruzione della futura piattaforma per lo sviluppo della multinazionale tascabile, come amò definirla, già a inizio millennio, Gianfranco Carbonato presidente del Gruppo.

Fatturato di gruppo in risalita dopo il Covid

I 333 milioni di euro di fatturato del 2020 torneranno a crescere con l’obiettivo di arrivare a quota 500 milioni. Il Gruppo Prima Industrie si prepara a dare ancor più slancio a un progetto su cui ha investito risorse e impegno: ci riferiamo all’additive manufacturing. Con Prima Additive infatti, il gruppo è entrato a piene mani nel settore della stampa 3D dove ha deciso di investire anche in futuro. La tecnologia dell’additive vede sostanzialmente due diverse tipologie di approccio: la prima è realizzata con la deposizione strato su stato di materiale sinterizzato e portato a fusione dal laser fino al raggiungimento della forma desiderata. La seconda tecnologia, che si chiama Powder Bed Fusion è invece ottenuta attraverso la sinterizzazione del materiala già posizionato sotto forma di letto di polvere nella macchina. Anche in questo caso la sinterizzazione avviene con l’utilizzo di un raggio laser, ma si tratta evidentemente di processi del tutto differenti fra loro come approccio filosofico. Anche se lo strumento utilizzato per raggiungere lo scopo (il laser) è il medesimo.

Prima Additive, che è specializzata nella produzione di macchine del primo tipo (deposizione di materiale fuso a strati), già a partire dal 2017 si è avvicinata anche al mondo della Power Bed Fusion, attraverso l’investimento in una start-up, la 3D New Technologies. Investimento poi ribadito nel 2020 con una crescita della propria presenza fino al 20% nel capitale societario. Ora stando alle dichiarazioni di Gianfranco Carbonato, la decisione di fare della divisione Additive un vero e proprio spin off è presa. Così la Business Unit Prima Additive si fonderà con 3D News Technologies per farne una nuova realtà in cui coinvolgere altri investitori.

Crescita in libertà

A questo proposito si sta cercando un partner importante sia in campo finanziario (quindi prevalentemente fondi di investimento) sia in campo industriale. Il punto di arrivo per Prima industrie è comunque una quota inferiore al 50% del capitale in modo da non avere un controllo diretto della nuova realtà. Questo perché è evidente il desiderio di mettere la risultante dello spin off nelle condizioni di seguire un proprio cammino in misura autonoma e senza vincoli particolari. Lo spin off sarà comunque fortemente legato a Prima Industrie visto che il Gruppo di Collegno non solo già produce le sorgenti laser necessarie per l’additive manufacturing, ma anche perché la stessa Prima può contare su una rete distributiva e di assistenza sviluppata in tutto il mondo e quindi perfetta per una realtà che non può che darsi il mondo come obiettivo operativo. E quando si parla di tutto il mondo ci si riferisce a ottanta Paesi nel mondo in cui l’azienda di Collegno è in grado di vendere e supportare le proprie macchine utensili.

Anche se viene vissuta come una nuova opportunità industriale, si deve ricordare che l’additive manufacturing non è altro che la versione moderna del rapid prototyping, tecnologia sul mercato da oltre quarant’anni, nata con l’utilizzo di polimetri fotosensibili come materia prima per la costruzione. Oggi i materiali utilizzabili sono molti di più e i sistemi laser sono il centro dello sviluppo di una macchina per stampa tridimensionale. Non è un caso che nel progetto Horizon 2020 della UE e in tutte le sue derivazioni, la fotonica, settore cui appartengono le macchine laser, sia uno dei punti centrali della ricerca. Un mercato che è cresciuto a ritmi del 7% negli anni pre pandemia e che comunque in Europa rappresenta, in tutte le sue numerose declinazioni industriali, un turn over superiore ai 100 miliardi l’anno. Oggi la business unit Prima Additive di Prima Industrie ha un fatturato che sta attorno ai 5 milioni di euro che, con la fusione prevista con la 3D New Technologies diverranno circa 7. Apparentemente si tratta di cifre ancora modeste ma la crescita del mercato e l’ampliamento dei settori in cui l’additive potrà trovare spazio è davvero significativo. Oggi a poter sfruttare al meglio questa tecnologia sono settori piuttosto di nicchia come ad esempio l’aeronautico, il motorsport e la Formula 1 in particolare, l’energia e il biomedicale. Quello che appare molto interessante è la crescita che questa tecnologia promette di poter garantire in termini di settori di sbocco e convenienza economica in produzione. Esistono già ad esempio aziende che producono componenti biomedicali protesici in serie considerando la costruzione additiva economicamente più conveniente di quella tradizionale che generalmente, si svolge per asportazione di materiale.

L’innovazione in mostra a Milano

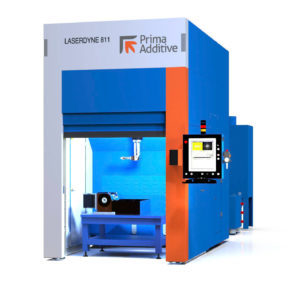

A Emo Milano Prima Additive si presenta con macchine utensili per la stampa 3D dei metalli che guardano verso il futuro, grazie ai contenuti innovativi, sostenibili, interconnessi e totalmente compatibili con Industria 4.0. La Print Genius 150, presentata in anteprima, rientra nella famiglia dei prodotti PBF (Powder Bed Fusion) di Prima Additive. Particolarità di questa macchina è la presenza di due laser a tecnologia infrared da 300 W ciascuno e in grado di operare contestualmente sulla medesima area di lavoro. Una scelta tecnica che si traduce nell’opportunità di processare materiali molto differenti: acciaio, alluminio, titanio, nichel, cromo-cobalto, leghe di rame sono tutti materiali che rientrano nelle corde della Print Genius 150.

Dotata di un volume di costruzione con un diametro di 150 mm e un’altezza di 160 mm Print Genius 150 presenta tutte le innovazioni delle soluzioni PBF di Prima Additive, tra cui un sistema per variare la posizione del fuoco del fascio laser che ottimizza i parametri in base all’applicazione, un doppio sistema di preriscaldamento per riscaldare la superficie del letto di polvere sia dall’alto che dal basso, tramite la piastra riscaldata (fino a 300° C), un pirometro coassiale ad alta velocità per il controllo della temperatura in tempo reale e 2 telecamere per il monitoraggio del processo e del letto di polvere. Tutta la serie 150 di Prima Additive è studiata e realizzata per essere utilizzata nell’industria 4.0, consentendo il montaggio di sensori di monitoraggio, nonché la connessione attraverso diversi standard per l’accesso e la gestione della funzioni IoT. Prima Additive in qualità di partner di MindSphere World è parte del progetto di interconnessione della fiera, mettendo in questo modo ciascun visitatore in grado di toccare con mano le grandi potenzialità di MindSphere nell’utilizzo dei sistemi di IoT destinato all’utilizzo industriale.

Focus sulla produttività

La seconda macchina a fare da riferimento alla produzione dell’industria di Collegno è Print Genius 250. Si tratta di una macchina pensata e realizzata per garantire la massima produttività su metallo. Particolarità della macchina è il doppio laser single-mode da 500 W, unito a un software intelligente che permette un rapido orientamento dei pezzi e una rapida definizione dei parametri della macchina. Dimensionalmente la Print Genius 250 opera con un volume operativo di 258x258x350 mm. Questo rende la machina molto adatta a produzioni di componenti di medie dimensioni e quindi la pone come uno strumento di lavoro estremamente flessibile. A questo si deve aggiungere il flusso di gas ottimizzato che, tradotto in termini industriali e produttivi, significa un controllo e una ottimizzazione dei consumi più che significativa. La Print Genius 250 è una macchina che permette di passare da un materiale a un altro in un tempo inferiore alle due ore.

Fra i contenuti innovativi di Print Genius 250 possiamo citare l’unità filtrante a doppia linea per il ricircolo del gas all’interno dell’area di lavoro, che assicura che si abbia sempre un livello di pulizia della macchina elevato riducendo in questo modo la necessità di intervenire per sostituire le parti soggette a usura. Tradotto in termini pratici significa un risparmio di tempo e di denaro che alla fine incide nell’economia gestionale nel raffronto con modelli meno evoluti sotto questo punto di vista. Spesso però non basta avere macchine sempre più prestanti, diventa importante anche quello che i tecnici chiamano HMI (Human Machine Interface) che nel caso della Print Genius 250 è una vera e propria suite integrata e scalabile che guida nella gestione ottimale delle risorse della macchina mantenendo una significativa facilità di utilizzo. Altro elemento da non sottovalutare è la gamma di materiali con cui si può operare. In questo caso si passa dagli acciai inossidabili e di particolare durezza per la costruzione di stampi, alle leghe a base di Nichel, ad alta temperatura (inconel), quelle a base di titanio, di cobalto -cromo, alluminio e rame.