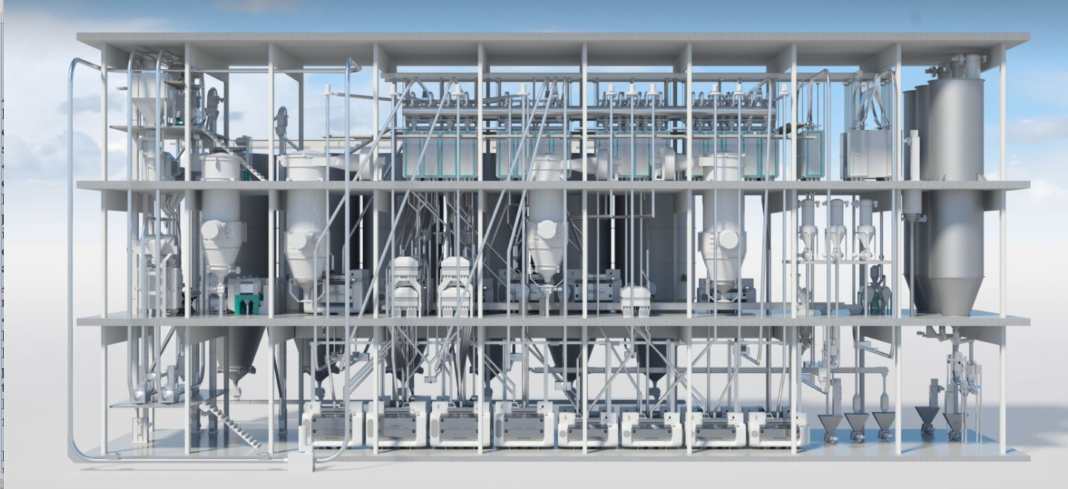

Adottare un nuovo approccio per modernizzare il processo di pressofusione, con l’obiettivo di garantire l’operatività ininterrotta delle macchine, centrando gli obiettivi di sostenibilità e riducendo gli scarti. È questa la mission di Bühler, gruppo svizzero leader della tecnologia della pressofusione. Ma come?

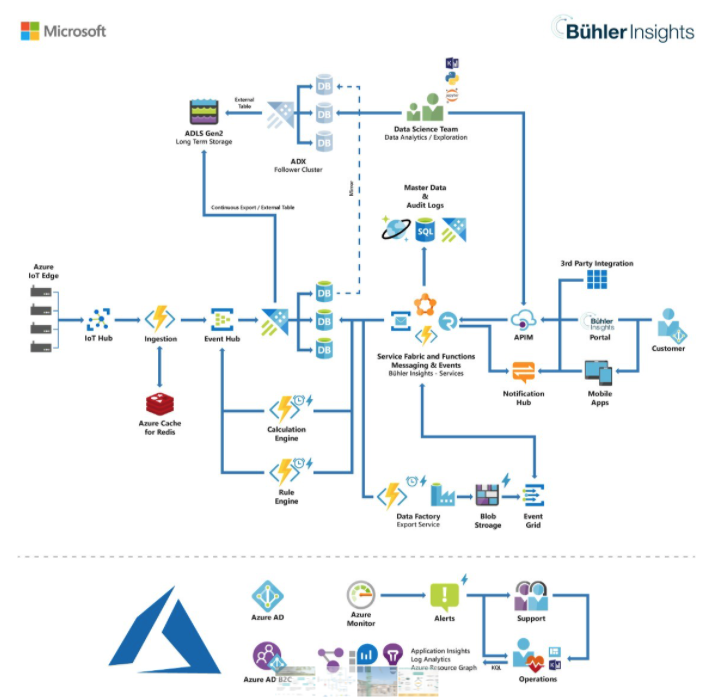

«Per realizzare un cambiamento nella pressofusione non basta concentrarsi sui singoli componenti – spiega Jonathan Abbis, Managing Director della Divisione Pressofusione di Bühler – Abbiamo dovuto reinventare il sistema nel suo complesso per dare uno slancio significativo alla produttività». Ed è a questo punto che è entrato in gioco Microsoft: la potenza dell’Hub IoT di Azure e Azure Storage hanno consentito al Gruppo elvetico di aiutare i propri clienti a ridurre al minimo i fermi e aumentare l’efficienza. Inoltre l’impiego del protocollo universale Opc Ua (Unified Architecture) nella realizzazione delle soluzioni per Bühler ha spianato la strada a nuovi livelli di interoperabilità nella pressofusione.

«Microsoft è un leader tecnologico di soluzioni informatiche per le aziende – dichiara Marcello Fabbroni, Product Management e Marketing Director della Divisione Pressofusione di Bühler – A nostro avviso, solo una stretta collaborazione tra i nostri partner e i clienti del settore può consentire di ottenere ottimi risultati e progressi tangibili nel contesto della digitalizzazione». Insieme a Microsoft, Bühler ha sviluppato diverse soluzioni di Servizi Digitali che funzionano con l’Hub IoT di Microsoft Azure e Azure Storage.

Pressofusione e IoT: riduzione dei fermi macchina

I fermi macchina sono una grande sfida per le fonderie, perché rallentano la produzione con conseguenti perdite economiche. Attualmente la cella è in grado di rilevare l’insorgenza di un problema all’interno di un processo, limitandosi però a intervenire solo per arrestare il processo fino all’avvenuta risoluzione del problema. «In caso di rottura di una cella, l’individuazione della causa profonda che ha determinato il problema richiede molto tempo e non è efficace – spiega Fabbroni – Prima d’ora non è mai esistita una soluzione attivabile con un clic». Un’altra priorità imprescindibile per qualsiasi costruttore, oltre all’efficientamento, è garantire la salute e sicurezza dei dipendenti. Poiché sono svariati i pericoli presenti all’interno della zona circostante alle celle di pressofusione, la miglior soluzione per ridurre i rischi è evitare la presenza dei dipendenti all’interno della zona stessa. «I nostri servizi di collegamento da remoto – dichiara Fabbroni – consentono la risoluzione dei problemi e la diagnostica di qualsiasi guasto senza che l’operatore si avvicini alla zona pericolosa, il che salvaguarda tutti»

La tecnologia aziendale SmartCMS e i Servizi Digitali eliminano la necessità di risolvere i problemi manualmente grazie alla fruibilità diretta di insight da parte degli operatori. Con la diagnostica a distanza, gli operatori non devono più entrare fisicamente nella cella per risolvere i problemi emersi sulle macchine: possono rilevare eventuali problematiche, individuarne la causa profonda e ripristinare la cella con un semplice clic da remoto, con un risparmio di tempo e risorse, e contribuendo al contempo a massimizzare la sicurezza. Gli insight sono inoltre in grado di suggerire modifiche ad altre macchine presenti in fonderia, agevolando così la messa in atto delle migliori prassi. Oltre al monitoraggio a distanza, i Servizi Digitali aziendali offrono anche nuove funzionalità di manutenzione predittiva. Grazie ai dati di serie storici e all’analisi avanzata dei dati consentita dai servizi cloud, i clienti sono ora in grado di prevedere eventuali guasti e risolverli in modo proattivo, evitando fermi imprevisti. «Con l’analisi predittiva dei dati – spiega Fabbroni – i clienti possono monitorare le prestazioni dei componenti chiave in tempo reale e addirittura individuare rischi potenziali prima ancora che si manifestino».

Pressofusione e IoT: riduzione degli scarti e miglioramento della sostenibilità

La pressofusione è un processo a grande dispendio di energia e risorse. In linea con l’impegno a favore della sostenibilità, Bühler ha deciso di aiutare le fonderie a operare nell’ottica dell’eliminazione completa degli scarti e della riduzione dei consumi energetici del 50%. La dashboard flessibile di Bühler, studiata per la pressofusione e realizzata con le tecnologie Microsoft, fornirà ai clienti uno strumento in grado di garantire una visibilità sui processi finora impensabile. Disponibile in qualsiasi momento e da qualsiasi luogo, la dashboard rappresenta un primo importante strumento per fornire informazioni puntuali e insight strategici ai responsabili e proprietari delle fonderie. «I nostri clienti potranno personalizzare la dashboard come meglio desiderano senza particolari difficoltà – dichiara Fabbroni – La dashboard darà loro una visibilità senza pari sui KPI che desiderano ottimizzare, con la possibilità di adattare i processi e portare l’efficienza ai massimi livelli». Ma i clienti Bühler non sono gli unici a trarre benefici in termini di efficienza. La migliore trasparenza e tracciabilità dei dati offrono nuove opportunità all’azienda stessa per ottimizzare i propri processi interni.

Garanzia di interoperabilità continua e semplicità di utilizzo

Molti clienti Bühler utilizzano un ampio ventaglio di macchine di pressofusione provenienti da fornitori diversi, che storicamente hanno in dotazione interfacce e sistemi di controllo specifici, con conseguente limitazione dell’interoperabilità. Ciò rende più complesse anche le attività di manutenzione e diagnostica, perché, per poter risolvere le problematiche insorte, i tecnici devono conoscere le apparecchiature di molteplici costruttori. Bühler ha quindi proposto un’unica piattaforma, con l’intento di agevolare i clienti nella gestione delle attrezzature di pressofusione, ivi comprese quelle fornite da altre aziende costruttrici. Per conseguire questi obiettivi di interoperabilità, Microsoft e Bühler hanno scelto il protocollo Opc Ua (Unified Architecture), che favorisce l’interoperabilità tra i fornitori e consente loro di collaborare al meglio.

Questo approccio apre le porte allo sviluppo di soluzioni che contribuiscono all’efficientamento dell’intera catena del valore, anziché di una singola macchina. Questa migliore interoperabilità si traduce in una serie di vantaggi per i clienti Bühler. La possibilità di reperire tutte le informazioni necessarie in un unico posto, anziché averle sparse su una serie di macchine, fa sì che la formazione richiesta per gli operatori sia minore. Inoltre, poiché le ditte costruttrici hanno la possibilità di monitorare e controllare le proprie attrezzature attraverso un’unica interfaccia, Bühler si aspetta un miglioramento della produttività e una maggiore efficacia del processo decisionale in fase di produzione.

Microsoft e Bühler: prospettive future

«Il servizio Azure Machine Learning è un tassello fondamentale che avrà un ruolo molto importante per noi nel lungo periodo – sottolinea Cuny – Ci sarà utile per digitalizzare i nostri processi interni e offrire ai clienti servizi ancora migliori e più specializzati, mirati all’ottimizzazione dei processi». Un servizio presente sulla roadmap aziendale è il cosiddetto “fleet learning” in tempo reale, che consentirà di raccogliere i dati di tutti i macchinari installati, per trasferirli nei modelli aziendali di AI e produrre nuovi insight. «Questo approccio basato sul fleet learning per perfezionare i nostri modelli di AI sarà rivoluzionario – spiega Stuart Bashford, Digital Officer di Bühler – Consentirà ai nostri clienti di massimizzare la produttività, risparmiando energia e riducendo i fermi».

Oltre all’AI, Bühler sta pensando di utilizzare la tecnologia di simulazione computerizzata per agevolare il processo produttivo. «Pur utilizzando già le simulazioni a computer nella fase di progettazione, stiamo attualmente collaborando con Microsoft per ottenere simulazioni di fluidodinamica computazionale in tempo reale mediante server informatici ad elevate prestazioni basati sul cloud – dichiara Bashford – Questo ci consentirà di valutare le prestazioni dei pezzi pressofusi in tempo reale e adattare l’algoritmo per il successivo pezzo da fondere. In questo modo si ottiene l’ottimizzazione completa del processo e si riduce al minimo l’usura degli stampi» Grazie al connubio tra progressi tecnologici, Industria 4.0 e funzionalità dell’IoT, Bühler è certa di dare una svolta significativa al settore della pressofusione. «Riteniamo che i prodotti e le soluzioni in grado di contribuire al progetto della Cella Digitale saranno i prossimi passi importanti per l’efficientamento della pressofusione – dichiara Abbis – Sono queste le tecnologie che renderanno il nostro settore ancora più competitivo nel mondo moderno».