Open Mind sfrutterà l’occasione di SamuExpo per mostrare il suo software Cad/Cam hyperMill, sviluppato per rendere più efficienti le lavorazioni dei metalli, sfruttando al meglio le prestazioni dei macchinari, riducendo l’usura degli utensili e garantendo maggiore flessibilità nella scelta delle strategie di lavorazione.

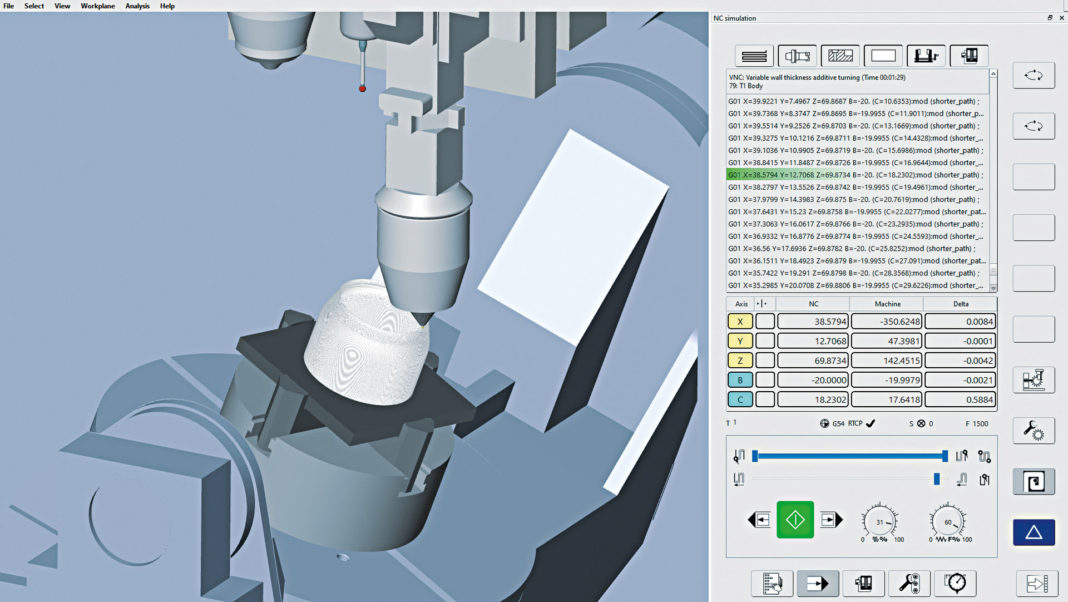

La nuova versione di hyperMill include le funzionalità Virtual Machining, che assicura un controllo ottimale dei processi visualizzando tutte le fasi della lavorazione Cnc. hyperMILL Virtual Machining include tre moduli dedicati alla fusione continua tra mondo virtuale e reale rappresentano il componente principale della soluzione per le simulazioni in sicurezza. Nel modulo Simulation Center, situazioni di lavorazione reali sono rappresentate virtualmente con la macchina e il sistema di controllo, per poi essere simulate sulla base del codice Nc. Nel modulo Optimizer, gli algoritmi per l’ottimizzazione ad alte prestazioni garantiscono una conformazione efficiente della lavorazione multiasse. Qui viene identificata automaticamente l’inclinazione migliore per una lavorazione perfetta. Il modulo Connected Machining assicura una connessione completa, nonché la sincronizzazione con la macchina.

Le novità di hyperMill 2002.1

- La tecnologia a struttura modulare supporta ora anche programmi di lavorazione additiva.

- L’orientamento intelligente del componente in tempo reale con hyperMill Best Fit. Grazie alla misurazione 3D, il componente non orientato viene sottoposto a un’operazione di tastatura e i punti rilevati vengono restituiti al CAM sotto forma di un protocollo di misura. Successivamente, hyperMill Best Fit adatta il codice Nc esattamente alla posizione reale del componente. Il codice Nc adattato viene quindi sottoposto a simulazione nella macchina virtuale rispetto alla situazione effettiva di staffaggio, per essere poi automaticamente ottimizzato.

- Lavorazione radiale a 5 assi con quattro novità.

Le strategie di lavorazione per applicazioni 2,5D, 3D e HSC e per operazioni di tornitura e fresatura a 5 assi offrono la migliore soluzione per qualsiasi strategia di lavorazione. Nel settore della lavorazione radiale a 5 assi, i nuovi miglioramenti del software Cam fungono da parametro per la lavorazione degli stampi a soffiaggio. Per la prima volta, con la nuova strategia di incremento “Costantemente equidistante” è possibile creare percorsi utensile con incrementi costanti anche per aree perpendicolari e difficili. Queste aree si possono pertanto integrare nella lavorazione restante e lavorare contemporaneamente. È garantita una lavorazione priva di transizioni con elevata qualità delle superfici. - Una modalità dedicata alle macchine a 3 assi semplifica notevolmente l’uso della lavorazione radiale su queste macchine e la funzione “Sovrapposizione dolce” può essere utilizzata per l’area di fresatura generale e quindi senza selezionare una curva di delimitazione. Ad esempio, la “Sovrapposizione dolce” fonde le transizioni tra due superfici che sono state fresate in direzioni di lavorazione diverse, l risultato è una superficie ottimale priva di transizioni.

- Programmazione dei processi di tornitura con maggiore rapidità e facilità. hyperMil offre inoltre la possibilità di programmare comodamente le lavorazioni su due lati sulle macchine con mandrino principale e contromandrino. Le lavorazioni vengono programmate facilmente nei contenitori “Mandrino principale” e “Contromandrino” e quindi vengono assegnate al rispettivo lato della lavorazione. Il componente o grezzo da barra viene inviato facilmente con la nuova lavorazione di trasferimento, con o senza troncatura. La generazione Nc su mandrino principale, contro-mandrino e il trasferimento del componente avvengono in un programma Nc unico con un modello macchina e un postprocessor.

- Miglioramento del cambio dei percorsi di erosione risparmiando tempo con hyperCad-S Electrode

Con la semplice creazione e la successiva modifica dei percorsi di avanzamento nel processo di erosione con hyperCad-S Electrode, l’utente non ha più bisogno di programmare sul controllo numerico. Per creare i percorsi degli elettrodi l’utente ha a disposizione tre nuove modalità.