Una ganascia “intelligente” che rimane sempre a temperatura costante, al decimo di grado Celsius, consentendo la saldatura perfetta di film di plastica. Anche le buste più sottili non presentano difetti. La soluzione “Perfect Sealing” si basa sull’elaborazione real time di dati di temperatura provenienti dalla sigillatrice, grazie a speciali algoritmi di AI. Le aziende end-user, soprattutto del settore Food&Bevrage, evitano così arresti di produzione e danni causati da pacchetti corrotti e inquinabili.

Robot mobili del tutto autonomi, che trasportano componenti e prodotti selezionando i percorsi più rapidi, creando tracciati alternativi in caso di ostacoli e sostituendo ingombranti nastri trasportatori e muletti che possono causare imprevisti e infortuni. Con un Fleet Manager, è possibile conferire la priorità ai task e ottimizzare la carica della batteria.

Ma cos’hanno in comune la sigillatrice perfetta e i robot mobili? Anzitutto, attengono alla fase finale della produzione, e cioè a quando il prodotto è confezionato e portato in magazzino o nel luogo di spedizione. Poi, entrambe le soluzioni sono del colosso nipponico dell’automazione Omron, che ha un fatturato di 7,7 miliardi di dollari, e che ha definito la sua strategia su tre pillar per il packaging e l’intralogistica. La strategia si basa sul concetto di i-Automation!: le tre i fondamentali per l’automazione di Omron:

- Automazione Integrata: Ottenere una perfetta integrazione della tecnologia tramite un controllo avanzato

- Automazione Intelligente: Trasformare i dati di fabbrica in informazioni di valore

- Automazione Interattiva: Creare un’interazione armoniosa tra l’uomo e la macchina

Le macchine che se ne occupano devono pertanto essere: integrate, e cioè devono comunicare tra di loro grazie a particolari protocolli di rete; intelligenti, e cioè in grado di analizzare o utilizzare i dati provenienti da sensori e dispositivi; e interattive, e cioè disegnate in modo tale da collaborare con gli umani. Ne abbiamo parlato con Massimo Porta, Country General Manager di Omron.

Le tre “I” della strategia di Omron sul packaging: Integrazione, Intelligenza e Interattività

Oggi la manifattura è attraversata da imperativi categorici come la customizzazione di massa, e il just in time. La prima è una strategia di produzione di beni e servizi orientata a soddisfare i bisogni individuali dei clienti e contemporaneamente preservare l’efficienza della mass production, in termini di bassi costi di produzione e quindi prezzi di vendita contenuti. Just in time, invece, significa produrre solo quanto richiesto dal cliente nei tempi voluti da quest’ultimo; la pratica è finalizzata alla riduzione di tutte le forme di spreco che si realizzano all’interno della fabbrica e nei rapporti di fornitura; e, in buona sostanza, all’eliminazione del magazzino. Ovviamente, questi due imperativi categorici del 4.0 influiscono in modo diretto sull’intralogistica, che rischia di essere travolta dall’incremento delle movimentazioni; e sul packaging, visto che si tratta di gestire una pluralità di formati diversi. Omron ha studiato una propria strategia per quest’ultimo (e anche, come vedremo in tema di robot mobili, per l’intralogistica) che tiene conto della richiesta di flessibilità da parte degli end-user, e che si declina su tre pillar.

L’integrazione, nel senso che le tecnologie devono tendere a realizzare una convergenza effettiva tra rete industriale e quella IT. Solo in questo modo le macchine del packaging possono comunicare tra di loro e operare su un ampio mix produttivo. Secondo Porta, fondamentale è la scelta del Fieldbus, e cioè del protocollo di rete per il controllo distribuito in tempo reale. «Più è ampio e potente, più intenso è il networking tra i dispositivi. Noi abbiamo scelto EtherCat, quello più performante sul mercato».

L’intelligenza, perché la Smart Factory estrae, analizza e utilizza i dati provenienti dai dispositivi, dalle macchine e dai processi. Si tratta, ad esempio, di rispondere a problematiche collegate alla tracciabilità del prodotto e alla manutenzione preventiva. E perché la “mente” del packaging, il motion controller, è senz’altro lo strumento più importante in questo campo. Definisce le traiettorie che un motore deve seguire per realizzare i comandi. Sincronizza con precisione gli assi di movimentazione presenti sulla macchina. Negli ultimi anni ha svolto un ruolo apripista nel portare innovazione nella concezione stessa della strumentazione per il confezionamento.

L’interattività, perché la fabbrica diventa collaborativa, con una relazione uomo-macchina assai perfezionata. «Tutta l’evoluzione tecnologica – afferma Porta – è finalizzata alla costruzione di un nuovo rapporto, con l’adattamento della strumentazione al partner umano».

Le soluzioni di Omron per il packaging

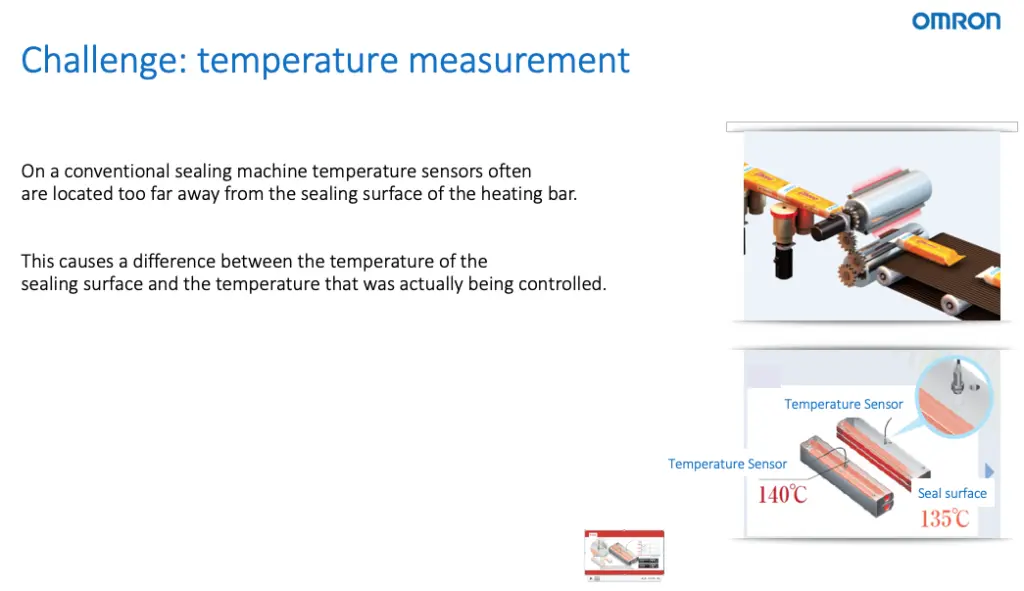

Il sistema di “sigillatura perfetta”: l’accento sulla “I” di intelligenza, con algoritmi speciali

Come si declina la strategia di Omron nei singoli prodotti del packaging? Ad esempio, le tre “I”, ma soprattutto quella relativa all’intelligenza, sono riscontrabili in una soluzione relativa alla sigillatura. Premessa: c’è un problema poco noto al grande pubblico, che però riguarda sia i produttori di macchine che gli end-user. È quello delle sigillature difettose delle confezioni di plastica, causate da calore non omogeneo, da errate letture della temperatura, da difetti delle linee di produzione o altrimenti da velocità di esecuzione non ottimale. Per fare un esempio, il caso è quello della busta di insalata che si compra al supermercato. La plastica, tagliata agli estremi, deve essere saldata alla perfezione; altrimenti il pacchetto può risultare corrotto o inquinabile – circostanza che in settori come il Food&Beverage può causare guai considerevoli alla società che realizza il prodotto finale, a cominciare da quelli di immagine. Ma non solo: si rischia di dover fermare la produzione, di pagare lauti risarcimenti e di trovarsi in un’aula di tribunale nella posizione di imputato. La soluzione di Omron si chiama “Perfect Sealing”, che sta per “sigillatura perfetta”.

È molto avanzata, perché la ganascia sigillante è dotata di particolari sensori, che consentono alla macchina di mantenere una temperatura di saldatura uniforme, omogenea, anche con i film più sottili; è sincronizzata con il funzionamento della ganascia. Mai un decimo di grado in più, né in meno. Ciò consente il funzionamento ottimale, l’elevata produttività, la grande flessibilità a prescindere dal tipo di plastica, la prevenzione dei guasti e la riduzione degli scarti. E, naturalmente, la durata degli alimenti. Il fatto è che i dati raccolti dai sensori sono elaborati real time da uno speciale algoritmo di intelligenza artificiale, il 2-Pid, che consente alla macchina di tornare immediatamente alla temperatura impostata, nel caso in cui si riscontrino differenze. In pratica, l’AI regola automaticamente i parametri di temperatura. Non è poco, se si pensa che normalmente devono intervenire operatori qualificati, con evidenti perdite di tempo e produzione. Peraltro, il sistema è in grado di preparare la temperatura della ganascia prima che la confezionatrice entri in funzione: quindi la macchina può funzionare a piena velocità sin dall’inizio.

I robot mobili, strumenti interattivi e intelligenti che organizzano le movimentazioni nello shopfloor

rapidamente da una modalità di produzione all’altra, con tempi minimi di

cambio formato. Omron Martini

Altro cavallo di battaglia di Omron in tema di packaging sono i Robot Mobili. Le aziende chiedono di ottimizzare gli spazi per i trasporti interni: si pensi ai volumi occupati dai nastri trasportatori. Troppe attività sono lasciate agli operatori, che utilizzano il proprio tempo per movimentazioni prove di valore aggiunto e che comportano un alto grado di incidentalità: gli infortuni causati dai muletti sono all’ordine del giorno. Inoltre abbiamo già evidenziato che oggi la manifattura è attraversata da trend che comportano la moltiplicazione dei lotti, e una variabilità esponenziale dei componenti circolanti in fabbrica. E quali effetti questi “imperativi categorici” abbiano sull’intralogistica. Occorre, pertanto, flessibilità. I robot mobili di Omron non sono semplici Agv, veicoli autonomi guidati. Funzionano a prescindere da infrastrutture di guida. Le aziende che intendono servirsene per il trasporto di componenti o di prodotti non sono tenute a modificare lo shopfloor annegando cavi elettrici nel pavimento, perché siano rilevati dai sensori del veicolo; né a piazzare magneti in punti strategici o a posizionare riflettori per consentire al mezzo di orientarsi con i laser.

I robot mobili autonomi di Omron dispongono di intelligenza interna che consente loro di orientarsi senza la pre-programmazione del percorso. Realizzano una mappatura automatica con il pc integrato, che riceve i dati da un laser posto sul veicolo. Due, i modelli di robot mobili di Omron: l’LD 60/90, con un payload massimo di 60 o di 90 kg, e l’ultimo uscito LD 250, che può appunto portare fino a 250 kg. La velocità massima del primo e di 1,8 metri al secondo; del modello più grande, di 1,2 metri al secondo. Sono mezzi molto compatti. Peraltro, Omron dispone anche di un Fleet Manager: può gestire flotte sino a 100 robot, in qualsiasi configurazione, visualizzando la loro posizione, il loro stato e la coda dei loro lavori; conferisce la priorità ai lavori, in base all’importanza; seleziona i percorsi più rapidi in rapporto sia al traffico umano che a quello dei robot; crea tracciati alternativi a quelli bloccati e ottimizza sia i task che la carica della batteria.

Altre soluzioni avanzate nel packaging

Ad esempio, nell’offerta Omron c’è la confezionatrice pick and place con robot guidato da sistema di visione. Presenta due nastri trasportatori di alimentazione che avanzano in parallelo. Uno alimenta i prodotti e l’altro i cartoni. Il robot preleva i prodotti, che sono disposti in posizione casuale sul nastro trasportatore in movimento, e li colloca nei cartoni, sempre in movimento. Come spiega l’azienda, la posizione dei prodotti viene istantaneamente elaborata dal sistema a visione che acquisisce le immagini da una telecamera fissa; nel frattempo una fotocellula per rilevare l’esatta locazione dei cartoni. Il robot funziona sia per il confezionamento primario (componenti, prodotto nudo) che secondario, e cioè di fine linea.

C’è poi il robot pallettizzatore a portale, e cioè un robot a coordinate cartesiane (x,y,z) per applicazioni di pick-and-place. «Gli assi scorrono linearmente l’uno rispetto all’altro, invece di ruotare come nel caso di robot antropomorfi». Il vantaggio di questa soluzione è che occupa meno spazio di quello richiesto da un robot antropomorfo; inoltre la struttura del portale garantisce rigidità.

Ancora, una confezionatrice orizzontale. Funziona così: una pellicola flessibile viene srotolata, le confezioni vengono formate e poi sigillate sui due lati, a volte anche sul fondo. Come spiega l’azienda, dopo essere stata riempita dall’alto con il prodotto, ogni confezione viene chiusa sigillando anche il bordo superiore. In alcuni casi, prima della saldatura finale viene aggiunto un beccuccio. Come abbiamo visto, peraltro, Omron ha inventato un sistema di sigillatura perfetta per macchine di questo genere.

Nel portfolio, anche una cartonatrice con pick and place. Viene descritta così: un foglio di cartone pretagliato viene rimosso dal caricatore tramite un alimentatore rotativo e viene trasportato in corsia singola tramite un trasportatore a cinghia dentata fino alla posizione di ricevimento del sistema “pick and place”. I gruppi di articoli vengono raccolti da due robot che operano in modo indipendente e vengono impilati sui cartoni.

Ancora, una confezionatrice a flusso orizzontale. In questo caso, il prodotto viene circondato da una pellicola, la cui bobina è posta al di sopra del nastro dove il primo scorre. La sigillatura avviene invece sotto il prodotto: lame rotanti chiudono i bordi trasversalmente e al contempo separano le singole confezioni.