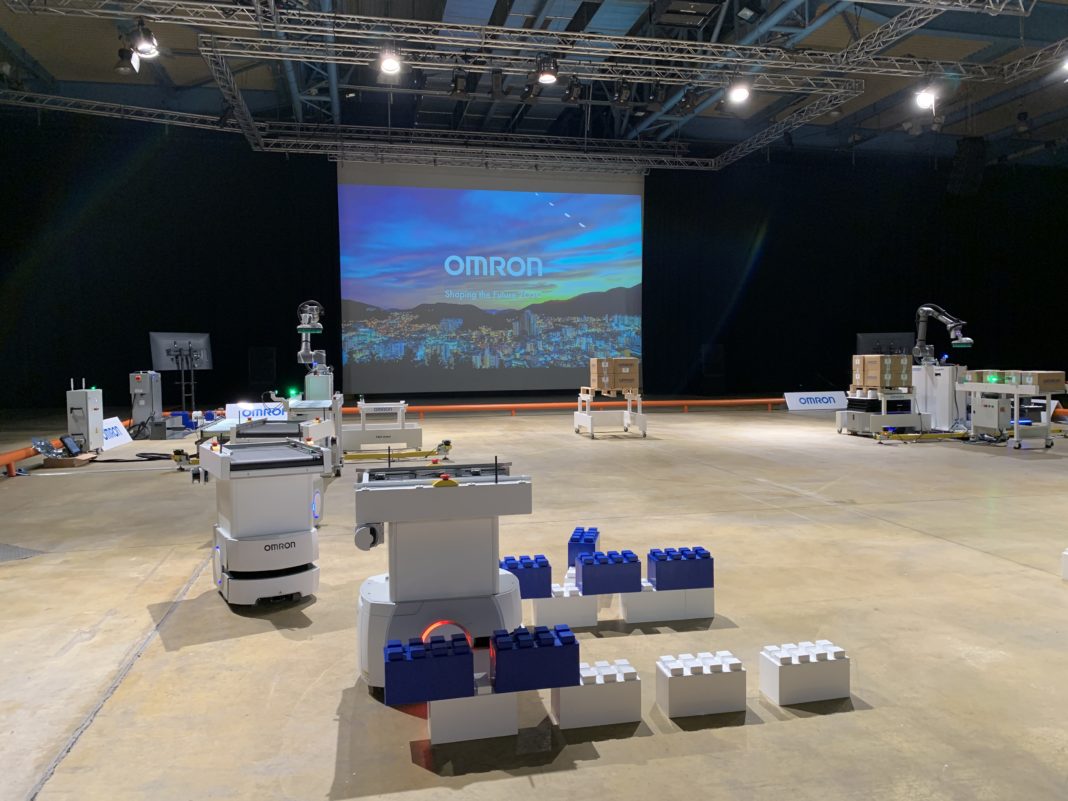

Un “tour guidato” alla scoperta delle nuove soluzioni di Omron per l’automazione industriale uomo-macchina su larga scala per affrontare tre tematiche di particolare rilievo: pallettizzazione, trasporto e tracciabilità. È il Flexible Manufacturing Roadshow, un evento che ha permesso agli addetti ai lavori e ai visitatori di scoprire le forme di collaborazione tra operatore e macchina. «La divisione industrial automation – spiega a Industria Italiana Donato Candiano, sales manager di Omron – vale il 52% dei 5,5 miliardi di fatturato che la nostra azienda ha realizzato nell’anno fiscale 2019». Questo fa capire quanto sia importante per la multinazionale giapponese questo comparto, visto che il secondo segmento per importanza è il mondo dell’healthcare business (che vale il 17% delle revenue complessive), dove Omron fornisce prodotti soprattutto per il monitoraggio dei parametri, come pressione e temperatura. Seguono poi il business dell’elettronica e della componentistica meccanica (13%) e quello delle infrastrutture a scopo sociale (12%). Il 12 aprile il tour si è fermato in Italia presso il centro congressi MalpensaFiere di Busto Arsizio, dove Omron ha presentato alcuni suoi prodotti. In particolare, il top di gamma Hd-1500, un robot mobile (Amr) per carichi pesanti fino a 1.500 kg. Inoltre sono stati mostrati al pubblico anche diverse soluzioni flessibili per la pallettizzazione e il trasporto autonomo dei materiali, tra cui: sistemi di trasporto di scatole e pallet; nastri trasportatori da scatola a robot mobile; robot collaborativi Omron serie TM per applicazioni di pallettizzazione e depallettizzazione; robot mobili serie LD; soluzioni di visione artificiale MicroHawk integrate in un framework di tracciabilità.

Il roadshow è iniziato a dicembre 2021 presso il centro di automazione Omron per robot mobili autonomi di Annecy, in Francia, davanti a un gruppo selezionato di ospiti su invito di produttori del settore food & beverage, automotive e farmaceutico. Le soluzioni mostrate, inoltre, hanno rappresentato un importante passo avanti dal punto di vista tecnologico per la multinazionale giapponese. Ogni sistema offre una combinazione di navigazione naturale e navigazione autonoma selezionabile, dashboard IoT, serializzazione integrata che offre tracciabilità completa lungo l’intero processo di produzione e, naturalmente, l’intelligente piattaforma di controllo Sysmac dell’azienda. Oltre alle dimostrazioni di produzione flessibile dal vivo, l’evento ha incluso anche i system integrator partner di Omron, che hanno presentato suggerimenti pratici e reali per integrare senza problemi le soluzioni automatizzate di Omron in un ecosistema di produzione più ampio. Il Flexible Manufacturing Roadshow continuerà il proprio viaggio in Europa: dopo Francia e Italia, andrà in Spagna e arriverà anche nei Paesi nordici, nel Regno Unito, in Irlanda, Germania e Portogallo, prima di terminare nella regione del Benelux. Di seguito tre case study dell’applicazione dei dispositivi presentati durante il roadshow.

Gli Amr di Omron per ottimizzare l’intralogistica di Garnet

Garnet, importatore e distributore di componenti elettrici ed elettromeccanici per i mercati dell’automazione, robotica e automotive aveva la necessità di innovare i propri processi di logistica e produzione. Obiettivo principale ridurre i rischi legati agli errori nella gestione dei prodotti, ottimizzando e migliorando al contempo il processo di prelevamento (o “picking”) dedicato alla preparazione dei kit destinati alla produzione. Per tenere sotto controllo in tempo reale le varie fasi dei processi a iniziare proprio dalla logistica, Garnet aveva l’ulteriore necessità di integrare nell’applicazione il proprio programma gestionale.

Per soddisfare queste esigenze, Garnet si è rivolta a FasThink, società che si occupa dell’integrazione delle tecnologie di campo per il miglioramento dei processi nell’ambito della logistica e del manufacturing. La mission dell’azienda è infatti quella di aiutare le aziende nel percorso di digitalizzazione verso l’Industria 4.0. FasThink ha quindi progettato e messo a punto una soluzione in grado di integrare la tecnologia proprietaria Pick to Light (P2Light) su di un sistema di robotica mobile di Omron. L’utilizzo combinato delle due tecnologie ha permesso a FasThink di realizzare un’applicazione estremamente versatile, flessibile e scalabile, per ottimizzare i processi di picking e movimentazione delle merci e, non meno importante, integrare la soluzione con il gestionale Garnet.

Il robot mobile Omron viaggia attraverso il magazzino di Garnet portando il materiale da un punto all’altro. Il robot riceve istruzioni attraverso il gestionale di Garnet: in questo modo il percorso è adattabile e personalizzabile in base alle esigenze del momento. Il robot è dotato di una serie di dispositivi P2Light, un sistema innovativo di prelievo materiale che tramite segnalazioni luminose guida l’operatore verso le ubicazioni da cui prelevare il materiale nel processo di picking. Il sistema P2Light consente l’azzeramento degli errori nella fase di preparazione dei kit e le perdite di tempo derivanti da errori manuali, rendendolo ideale a garantire la massima flessibilità per ogni modifica del posizionamento delle segnalazioni luminose, senza alcuna modifica strutturale. Garnet è così riuscita a evitare gli errori legati al picking liberando gli operatori che in questo modo hanno potuto dedicarsi ad attività più qualificanti rispetto all’handling dei materiali.

L’applicazione sviluppata da FasThink integrata con il gestionale di Garnet ha permesso di eseguire il monitoraggio real time dei dati relativi ai processi di logistica e produzione, generando un significativo miglioramento e una riduzione dei tempi di produzione e gestione della logistica. Garnet con l’implementazione di questo progetto ha potuto inoltre beneficiare dei vantaggi fiscali derivanti dalle agevolazioni previste per gli investimenti in Industria 4.0.

Il pallettizzatore autonomo: il caso di Diva International e Fm Vision con l’Hd-1500

Diva International, azienda specializzata nei prodotti per la cura del corpo, ha aggiornato le sue linee di produzione con un nuovo impianto di pallettizzazione per le sue salviette umidificate. Il suo stabilimento di produzione, avviato a Spello nel 1999, si è ampliato anno dopo anno fino ad arrivare agli attuali 20.000 metri quadri. Fm Vision ha fornito una soluzione completamente automatizzata basata sull’impiego di cinque robot mobili autonomi. Potendo operare in modalità free navigation, gli Amr sono in grado di muoversi all’interno dell’ambiente di lavoro. Oltre ai cinque robot Amr, Omron ha fornito anche il machine controller per la gestione completa e integrata di tutte le attività. Risultato: un processo più sicuro ed efficiente, che tiene traccia di tutti gli step di lavorazione, dall’ordine fino all’evasione in magazzino.

Il nuovo impianto robotizzato di Diva international nasce dall’esigenza primaria di rivedere la logistica di un fine linea ma senza alcun tipo di intervento di ampliamento del locale preesistente, un capannone da circa 240 metri con cinque linee di produzione al suo interno. Al di là del mantenimento degli spazi, il passaggio da un processo pressoché manuale di smistamento degli imballi sui bancali a uno completamente automatizzato è stato effettuato tenendo conto di tutta una serie di difficoltà oggettive a livello di sicurezza, velocità e pulizia. La sfida più grande è stata quella di progettare un sistema per caricare 12 scatole di cartone nel minor tempo possibile. E farlo gestendo 60 formati diversi da – 40×60 a 400×600 mm – con pesi variabili da 300 grammi a 12 kg. Ad aumentare il coefficiente di difficoltà la necessità di separare l’area di produzione – laddove dove ci sono accumuli di stoffa, polveri e altri materiali contaminanti – da quella di pallettizzazione. Potendo operare in modalità free navigation, gli Amr di Omron sono in grado di muoversi all’interno dell’ambiente di lavoro prendendo in autonomia le decisioni più critiche, prima fra tutte quella che attiene al percorso da intraprendere per raggiungere – prima e meglio – la destinazione.

Il sistema di navigazione degli Amr si basa infatti su un matching fra una mappa dei locali acquisita inizialmente e una lettura dinamica dell’ambiente in evoluzione. Il robot in pratica osserva l’ambiente che lo circonda e lo confronta con la mappa che ha precedentemente acquisito per orientarsi al meglio. Ciò è reso possibile dalla presenza di un laser scanner, posto frontalmente, che consente agli Amr in grado di “vedere” fino a 15 m di distanza e con un angolo di 250°, ma anche da tutta una serie di sensori e sistemi di controllo – come gli encoder montati sulle ruote motrici, il sensore giroscopico e i sensori sonar – utili per le operazioni più difficili, ad esempio i movimenti in retromarcia.

Omron ha fornito anche il machine controllor Nj. Ed è proprio da questo dispositivo che arriva l’incipit delle missioni: il device, infatti, potendo sfruttare il collegamento al database, sa dove prelevare il lotto, dove andare a depositarlo e con quale numero di lotto catalogarlo. Il gestore di flotta bufferizza la richiesta e capisce qual è il robot migliore – a livello di distanze e ricarica della batteria – a cui affidare la missione. Al di là del mero risparmio sulla forza lavoro, riqualificata verso attività meno onerose e ripetitive, il lavoro svolto dai robot autonomi e la gestione integrata operata da un’architettura comandata da un machine controller ha permesso di eliminare tutti gli errori umani relativi alla gestione dei dati a magazzino e di avere una gestione più efficace delle anomalie. Decisiva, a questo proposito, l’integrazione con il sistema IT, che opera su due fronti: da un lato prelevando l’informazione per generare il lotto di produzione e portarla fino al carrellista che porta via il pallet, dall’altro recuperando tutti i dati e tutti passaggi della lavorazione per la tracciabilità.

Il robot collaborativo Omron Tm 12 e la sua applicazione nella Gdo

Si tratta di un cobot dotato di un sistema di visione integrato: la fotocamera localizza gli oggetti in un ampio campo di visione, mentre l’illuminazione per il miglioramento delle immagini assicura un riconoscimento delle immagini in quasi tutte le condizioni. Il sistema di visione migliora l’affidabilità, l’uniformità e la precisione del posizionamento, oltre a includere funzionalità come pattern-matching, lettura di codici a barre e identificazione dei colori, per svolgere le attività di ispezione, misurazione e smistamento senza costi o sforzi aggiuntivi.

L’uso della robotica collaborativa nella manifattura applicata al mondo della grande distribuzione organizzata comporta molti vantaggi in termini di risparmio ed efficienza, sia per le grandi che le piccole imprese manifatturiere: l’automazione infatti è un metodo economicamente efficace per ridurre sprechi ed errori umani, contribuendo a una migliore qualità del prodotto. Cleca, azienda di riferimento nel settore alimentare, ha automatizzato le operazioni di attrezzaggio e trasporto, rendendole molto più veloci favorendo così la produttività dell’intero reparto di confezionamento. La scelta di operare a fine linea con una coppia di robot collaborativi è stata molto ben vista anche dagli operatori presenti che hanno notato un netto miglioramento del proprio lavoro, sperimentando in particolare la riduzione di alcune operazioni più ripetitive ora delegate alla macchina e dei tempi di change-over. Poiché i tempi di inattività si traducono in perdite finanziarie, è necessario disporre di un robot in grado di avviarsi rapidamente e assicurare la continuità operativa. Il software plug-and-play di cui gli Omron Tm12 Cobot sono dotati rende questo robot pronto per l’utilizzo subito dopo la sua installazione. Il funzionamento è così intuitivo da consentire agli operatori di realizzare rapide attività di programmazione durante gli avvii e i cambi di produzione, assicurando la continuità operativa della produzione nel modo più rapido possibile. Gli operatori che lavorano in Cleca hanno a che fare con sistemi intelligenti con cui possono interagire e che possono facilmente guidare senza necessità di lunghe formazioni o altro, la programmazione è infatti semplice e non richiede tastiera o pulsantiera.