Come possono le aziende manifatturiere intraprendere la trasformazione digitale secondo precisi Kpi e con un ritorno dell’investimento ben definito? Un metodo per conseguire questi obiettivi si chiama Smkl (Smart manufacturing Kaizen level): è stato messo a punto dalla multinazionale giapponese Mitsubishi Electric e associa il procedimento “a step” della filosofia industriale Kaizen (per la quale, come vedremo, “il miglioramento continuo” va conseguito attraverso la successione di fasi distinte) e l’implementazione di nuove tecnologie.

Con Smkl l’approccio alla digitalizzazione è graduale, largamente fondato sulla previsione di Kpi e del Roi e comporta la diffusione dei miglioramenti e delle tecnologie dalla singola macchina alla linea, e da questa all’intera fabbrica e alla supply chain. Mitsubishi Electric, multinazionale dell’elettronica, dell’informatica e dell’automazione industriale parte del gruppo nipponico Mitsubishi, propone anche soluzioni fondate sulla metodologia Smkl.

Ad esempio, i moduli Poka Yoke, che indicano ai tecnici la corretta successione delle operazioni nelle celle di assemblaggio; i cobot Melfa Assista, che possono essere direttamente connessi ai device di presa e di visione; e il sistema edge Melipc, che controlla la produzione con AI e machine learning. Questo articolo trae spunto da due interventi di Mitsubishi Electric nel corso dei Digital Days di Sps Italia, la fiera dell’automazione intelligente, digitale e flessibile, tenuti da Giovanni Mandelli e Simone Farruggio, rispettivamente automation solution manager e product marketing robot specialist di Mitsubishi Electric Italia.

L’approccio Kaizen allo smart manufacturing

1) Cos’è il Kaizen

Il Kaizen è una delle filosofie di business – ma con importanti traduzioni pratiche – più affermate nel mondo industriale. Kaizen (改善) è la composizione di due termini giapponesi, Kai (cambiamento) e Zen (buono), e significa miglioramento continuo. È stato applicato sin dal 1986 dalla Toyota, soprattutto come pratica economica per il contenimento dei costi. La produzione snella, la gestione totale della qualità e l’abbattimento delle scorte sono rilevanti declinazioni.

In genere, si può dire che il Kaizen comporta quattro fasi. Anzitutto, occorre pianificare gli obiettivi di miglioramento. Bisogna capire cosa ottimizzare e come farlo, in quali processi. Una volta identificati questi ultimi, ci si deve focalizzare sull’eliminazione dello spreco, sul lead time, sui progressi in termini qualitativi e produttivi. Dopodiché si tratta di agire per conseguire i miglioramenti. Si raccolgono informazioni rilevanti sulle cause dei problemi che si intendono superare (ad esempio, colli di bottiglia o scarsa formazione del personale); e un apposito Team individua un percorso che viene portato avanti. Importantissima è la fase di check. Tutti i miglioramenti sono misurati; perché solo quando si assiste ad un consolidamento si procede verso obiettivi ancora più ambiziosi. L’ultima fase è quella dei correttivi, e dell’estensione alla fabbrica intera delle azioni di successo.

2) Smkl, il modello di digitalizzazione inspirato dal Kaizen

«Le aziende progettano nuove linee ispirate alla fabbrica Industry 4.0, e cioè quella automatizzata e interconnessa, quella rappresentata virtualmente da digital twin, quella in grado di raccogliere i dati dallo shopfloor e di elaborarli con l’intelligenza artificiale e il machine learning, e capace di convogliare le informazioni wireless o via Cloud. Ma quando conviene?» ha affermato Mandelli. Secondo quest’ultimo, infatti, «solo quando si hanno le idee chiare, c’è un ritorno, e se questo non è stimabile alla fine non si fa niente». Molti progetti vengono respinti dai vertici dell’azienda o dalla proprietà per queste motivazioni: costi troppo alti, Roi non calcolabile, carenze formative del personale.

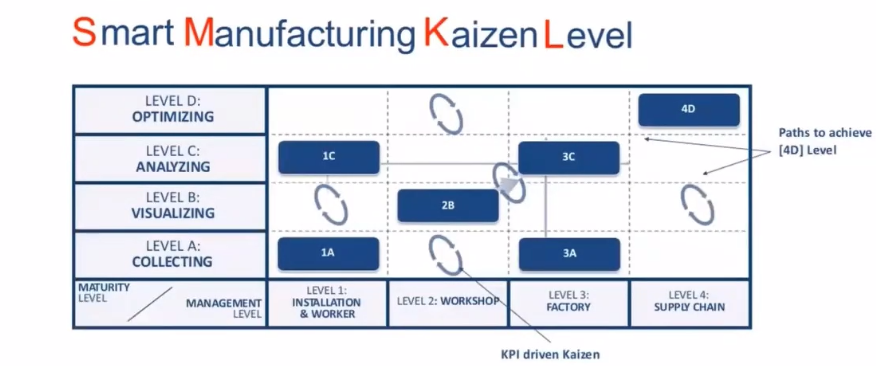

Problemi che possono essere superati con la citata metodologia Smkl che si rifà alla filosofia Kaizen di cui abbiamo parlato. Tutte le evoluzioni vanno realizzate seguendo un approccio graduale, per step, ognuno dei quali deve portare un vantaggio tecnologico ma al tempo stesso avere un ritorno dell’investimento chiaro e misurabile. Occorre definire degli indicatori Kpi. Ma in base a quali criteri? In base alla metodologia Smkl, prima di ottimizzare un processo produttivo occorre passare per “livelli” intermedi (Maturity Level): raccogliere i dati, visualizzarli in modo comprensibile, analizzarli per capire quali informazioni ne influenzano il rendimento e poi sfruttare la conoscenza ottenuta per migliorare la produttività. Questo processo deve partire da una specifica macchina o lavorazione per poi essere esteso gradualmente a tutta la linea, all’intera fabbrica e infine coinvolgere la catena di approvvigionamento, la distribuzione e la rete di vendita (Management Level).

Tecnologie in grado di raggiungere facilmente il roi per step

Mitsubishi Electric propone al mercato una serie di soluzioni basate sulla filosofia Smlk

1) Con Poka Yoke meno errori in fase di assemblaggio.

È una soluzione che sfrutta la tecnologia Plc e Hmi già presente sull’impianto. Poka Yoke è un’espressione giapponese che significa “zero errori”; ed è un sistema modulare di assistenza all’assemblaggio dove la sequenza da seguire e le verifiche automatiche consentono di contenere gli errori umani e di diminuire drasticamente il tempo di training del nuovo personale. In pratica i moduli Poka Yoke comunicano con l’iQ platform, che è la piattaforma di Mitsubishi per l’automazione intelligente. Nel momento in cui deve assemblare un prodotto, l’operatore osserva dei dispositivi luminosi di Poka Yoke, che gli indicano esattamente il componente che deve essere installato in quel preciso momento. Il modulo Mes sulla iQ platform a sua volta comunica con l’Erp dell’azienda per un aggiornamento continuo dell’andamento della produzione. Inoltre tutti i dati raccolti dalla singola cella di assemblaggio possono essere analizzati per ottimizzarne l’efficienza del processo.

2) Manutenzione predittiva con e-F@ctory Starter Package

Si chiama e-F@ctory Starter Package ed è una soluzione «di facile implementazione e che consente un ritorno dell’investimento quasi immediato» – ha affermato Mandelli. Anche in questo caso si sfrutta le tecnologie Plc e Hmi già presente sull’impianto (o facilmente integrabili) per realizzare soluzioni di IoT che includano la raccolta, la visualizzazione e un’analisi semplificata dei dati direttamente sulla linea o sulla macchina. In pratica si tratta di un insieme di programmi che sono forniti gratuitamente a supporto dell’hardware e che consentono di valutare l’andamento della produzione, di analizzare le cause più ricorrenti degli arresti della linea, di ottenere un report sul time-loss o funzioni specifiche di manutenzione predittiva con algoritmi che calcolano le variazioni dallo standard o realizzano analisi sulle tolleranze.

3) Melfa Assista e altri robot

Secondo Mandelli una tecnologia che consente una veloce applicabilità ed un semplice calcolo del Roi è la robotica robotica integrata nella linea produttiva a sostegno dell’operatore, per eseguire lavori ad elevata velocità, precisione e ripetibilità. «D’altra parte, grazie all’integrazione con i sistemi di presa e di visione, si sta diffondendo in tutti gli ambiti industriali». Quanto alla robotica collaborativa, e cioè quella caratterizzata da una interazione continuativa tra operatore e robot nello stesso spazio lavorativo, Mitsubishi ha di recente lanciato il modello Melfa Assista. Questo, secondo Mandelli, «ha prestazioni da robot industriale quanto a precisione e velocità», ed è facilmente programmabile grazie sia a semplici tool grafici che ad un tastierino posto sul braccio del cobot. Può essere direttamente connesso ai sistemi di visione, ed è progettato in modo tale da lasciar passare i cablaggi al proprio interno, riducendo gli ingombri e aumentando la flessibilità di utilizzo del robot.

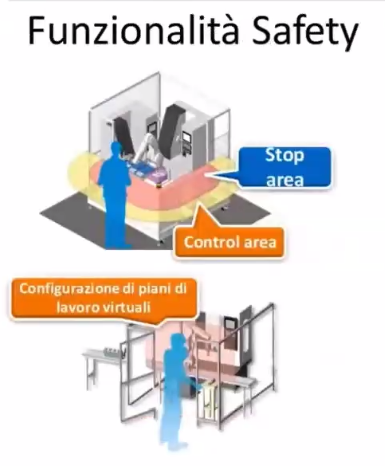

Quanto ai robot industriali, per Mandelli quelli di Mitsubishi «sono in grado di gestire funzionalità di safety avanzate» che consentono di mantenere alta la produttività. Grazie a particolari sensori, si possono definire tre aree: quella in cui l’operatore non è presente, e il robot va alla massima velocità operativa; una seconda, in cui il robot riduce la velocità e una terza in cui, essendo l’umano troppo vicino alla strumentazione, questa si arresta. Il vantaggio della soluzione è che quando l’operatore abbandona la zona di sicurezza, il robot riprende a lavorare senza bisogno di un reset. Grazie all’integrazione delle ultime tecnologie, i robot Mitsubishi offrono anche soluzioni di Intelligenza Artificiale che garantiscono strumenti avanzati per la manutenzione predittiva e l’integrazione digitale nella fabbrica.

Come funziona Melfa Assista, il robot collaborativo di Mitsubishi Electric?

4) Comunicazione bidirezionale dal Plc ai database

La soluzione Mes Interface, scalabile e gestibile sia dal pannello dell’operatore che da una scheda nel Plc, consente di creare una comunicazione bidirezionale verso un qualsiasi database senza necessità di programmazione. In pratica, parametrizzando lo scambio dati tramite un tool dedicato, è possibile trasferire qualsiasi informazione presente nel Plc ad un database e ricevere in cambio informazioni sui dati elaborati dai sistemi gestionali aziendali.

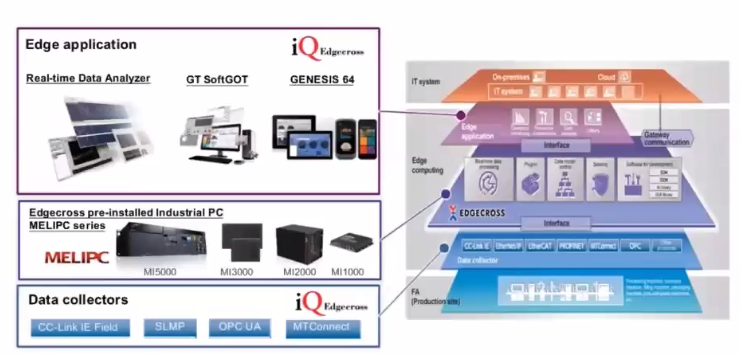

5) Melipc, la soluzione edge con AI e Machine Learning

Melipc è una soluzione edge che consente la pre-elaborazione locale e l’aggregazione dei dati: è possibile collegare senza interruzioni la linea di produzione ai sistemi It di livello superiore come le piattaforme Mes ed Erp. È caratterizzata da un potente sistema di raccolta dati ad alta velocità (big data), da Industrial Ethernet a 1 gigabit e dal software iQ Edgecross per data-processing real-time basato su intelligenza artificiale. Grazie a questa soluzione è possibile archiviare in continuo i dati raccolti e, attraverso strumenti analitici basati su algoritmi di carattere matematico e statistico e su funzioni di intelligenza artificiale, ricavare il modello ideale del processo controllato.

Lo use case: più qualità di prodotto e meno fermi macchina alla lotte con il metodo Smkl

1) Chi è Lotte Corporation, cosa fa e quali problemi doveva risolvere

Lotte Corporation è una conglomerata coreana-giapponese con revenue pari a 7 miliardi di dollari e 60mila dipendenti. Si occupa di cose molto diverse: chimica industriale, edilizia, elettronica, servizi finanziari e anche di caramelle, bevande e prodotti dolciari. Proprio in quest’ultimo settore ha uno stabilimento a Urawa, in Giappone. È lì che viene creato lo Yukimi Daifuku, che qui dice poco, ma dalle parti del Sol Levante è famosissimo: palline di gelato alla vaniglia avvolte in una soffice e gommosa torta di riso mochi. Il problema è che ci si era accorti che la qualità non era costante: la consistenza del riso poteva variare molto. Secondo Farruggio, la prima questione da affrontare era che non esisteva un modello in grado di definire l’origine, le cause di questa variabilità: la gestione di queste cose era affidata all’intuizione e all’esperienza umana. Inoltre la linea produttiva ogni tanto si interrompeva a causa del malfunzionamento di alcune macchine, comportando perdite economiche e sprechi di tempo.

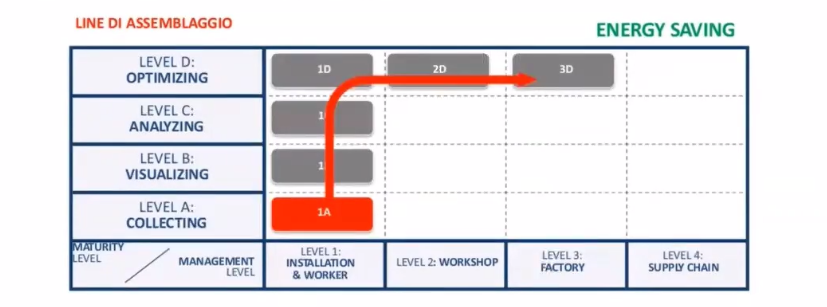

2) Il miglioramento step by step

L’azienda ha anzitutto introdotto tecnologie di IIoT e AI per avanzare sulla strada della Smart Factory. Dopodiché, grazie a Mitsubishi Electric, ha portato avanti il metodo Smkl. Pertanto, sono stati integrati dei sensori in alcune macchine, per misurare temperatura, pressione, corrente, umidità e vibrazioni. Secondo Farruggio, dalla analisi dei dati con algoritmi di machine learning sono state identificate le correlazioni tra la finitura delle torte di riso e le misure rilevate. In particolare, si è compreso che la consistenza dell’impasto variava a seconda della temperatura e del contenuto d’acqua. Pertanto, sono state formulate nuove regole diagnostiche. Il terzo passaggio è ancora in corso. Si intende sviluppare un modello per raccogliere e elaborare i dati sull’intera linea di produzione.