Connettività wi-fi, facilità di utilizzo e potenza. Sono queste le caratteristiche della nuova serie di controller M8V per macchine a controllo numerico introdotta sul mercato da Mitsubishi Electric, il gigante mondiale dell’elettronica, dell’informatica e dell’automazione industriale. «Una vera evoluzione della tecnologia Cnc poiché è il primo controller al mondo ad incorporare la connettività wireless, oltre a fornire prestazioni all’avanguardia combinate con interfaccia operatore intuitiva e di facile utilizzo», afferma Paolo Soroldoni, responsabile della divisione Mechatronics Cnc di Mitsubishi Electric. Grazie a un design originale, che garantisce l’immunità dai disturbi sulla rete, gli utenti possono azionare e monitorare le macchine utensili con affidabilità e in sicurezza, ovunque e in qualsiasi momento, tramite dispositivi come smartphone e tablet.

L’operatore macchina può essere in qualsiasi parte dell’officina e controllare lo stato di funzionamento, il numero di pezzi lavorati e gli eventuali fermi. Con l’introduzione del nuovo controller si crea la possibilità di gestire una macchina utensile in logica Industrial IoT. «Uno degli ostacoli all’investimento e installazione di macchine Cnc era dato dall’indisponibilità di manodopera qualificata ma con l’avvento dei controller di nuova generazione il problema è stato risolto, racconta Soroldoni. Chi mai avrebbe pensato che una macchina si sarebbe potuta azionare e monitorare con uno smartphone o un tablet?».

Con i controller M8V si ottiene una riduzione dei tempi totali del ciclo di lavorazione e un aumento del livello di affidabilità e flessibilità del sistema, con conseguente miglioramento della precisione e riduzione dei costi di produzione. Progettati per supportare le strategie mirate alla trasformazione digitale, i controller abilitano le applicazioni di smart manufacturing Nc Machine Tool Connector ed Nc Machine Tool Optimizer. La dimensione del mercato globale dei controller Cnc è valutata a 2,8 miliardi di dollari nel 2021 e si prevede possa raggiungere i 3,4 miliardi di dollari entro il 2026 grazie a un tasso di crescita medio annuo del 3,6%. La crescita è principalmente guidata da un più intensivo ed estensivo utilizzo dell’automazione industriale. Grazie a controller evoluti come l’M8V di Mitsubishi Electric, le macchine a controllo numerico possono ora integrare la robotica collaborativa in modo ottimale, creando vantaggi in tutti gli ambienti manifatturieri, in particolare dove si producono parti utilizzate nei settori automobilistico e aerospaziale.

Precisione e velocità

«La combinazione tra la Cpu dedicata e l’innovativa tecnologia di controllo aiuta le aziende a minimizzare i tempi di lavorazione beneficiando di una grande accuratezza, afferma il manager di Mitsubishi Electric. Caratteristiche che consentono di creare prodotti di alta qualità riducendo i tempi di ciclo almeno dell’11% rispetto ai modelli precedenti, abbassando inoltre gli errori di percorso del 15%. La serie M8V è progettata per migliorare la produttività, ridurre i tempi di lavorazione e accelerare i tempi di consegna. Al giorno d’oggi non puoi permetterti di rimanere indietro nei tempi di produzione ed è questo il motivo per cui diventa indispensabile avere soluzioni che possano monitorare costantemente lo stato di funzionamento della macchina, anticipando e prevenendo possibili interruzioni».

Display evoluti e programmazione semplificata

I controller M8V sono equipaggiati con la nuova generazione di display multitouch che incorporano grafica 3d. «Permettono di visualizzare il pezzo e ruotarlo con 4 punti di pressione. Non solo, sono stati progettati per poter essere utilizzati anche con guanti e mani sporche di olio, insomma nelle condizioni che spesso si ritrovano in molte officine di produzione, dice Soroldoni. Grazie al design intuitivo, gli utenti possono controllare e monitorare con facilità i parametri chiave di processo. Inoltre, la programmazione è semplificata e razionalizzata grazie alla procedura guidata Job Lathe che guida gli utenti all’installazione e alla configurazione. L’interazione con il controller può essere fatta anche da personale privo di competenze in G-code».

Direct Robot Control

La funzione robot Drc permette di integrare all’interno della macchina utensile la componente robotica, rendendola parte attiva nella lavorazione del pezzo. «Il robot non è più un’opzione della macchina, ma parte integrativa del principio di funzionamento. Con la nuova Cpu si realizza una vera stazione di lavoro combinata, permettendo di ridurre i tempi di connessione tra robot e macchina», afferma Soroldoni. La programmazione viene fatta a bordo macchina, dal display del controllo numerico. I robot possono essere utilizzati per caricare/scaricare le macchine oppure per eseguire operazioni secondarie come la marcatura dei pezzi. L’utilizzo dei robot nel mondo delle macchine utensili permette operazioni più flessibili e volumi di produzione più elevati, quindi maggiore competitività e aumento dei profitti. Con questo approccio, si favorisce una riduzione dei costi, poiché l’integrazione può avvenire senza modifiche a livello hardware e non è più necessario acquistare un’unità di controllo robot separata.

Smart Manufacturing per macchine CNC

«Il primo passo nella creazione di applicazioni intelligenti per la lavorazione del metallo è l’adozione di macchine Cnc avanzate, dice Soroldoni. Queste sono in grado di generare e raccogliere dati sui processi eseguiti, sullo stato della macchina e dei suoi componenti nonché sull’efficienza globale in termini di performance (Oee, Overall Equipment Effectiveness). Le informazioni ricevute dal livello produttivo (Ot) vengono condivise con il dominio It per produrre informazioni sull’attività da restituire al reparto di produzione, che potrà utilizzarle per migliorare le proprie operazioni». L’abilitatore tecnologico è il software NC Machine Tool Connector. Associato al nuovo controller contribuisce alla creazione delle basi per una smart factory interconnessa. E’ in grado di raccogliere dati da qualsiasi macchina Cnc, a prescindere dalla marca, senza dover tenere conto dei diversi protocolli di comunicazione specifici dei produttori. L’Nc Machine Tool Connector può essere utilizzato per creare l’interconnessione verticale di fabbrica, abilitando lo scambio di informazioni tra una rete più estesa di sistemi It, come Mes ed Erp.

NC Machine Tool Optimizer

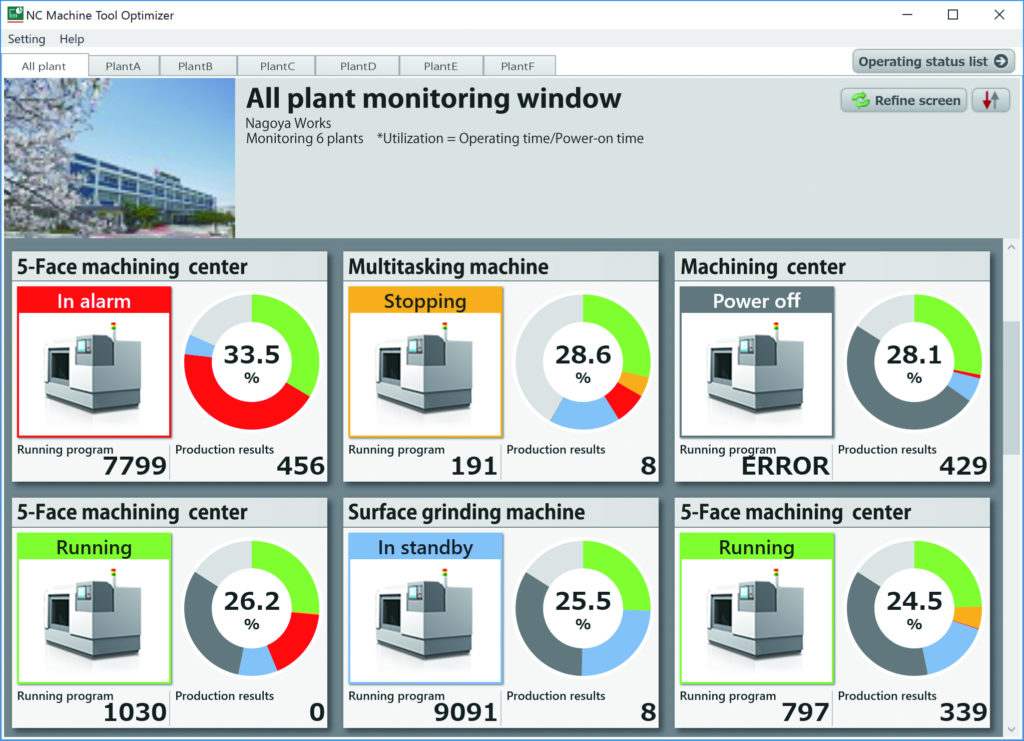

Una delle soluzioni che può essere abbinata per migliorare l’efficienza delle strutture produttive è il software NC Machine Tool Optimizer. È in grado di interpretare le informazioni ricevute da diverse macchine utensili – dotate di qualsiasi unità CNC e del software NC Machine Tool Connector – per mettere a disposizione una piattaforma intuitiva per la visualizzazione e il monitoraggio dei processi. Consente quindi agli utenti di prendere decisioni basate sui dati per migliorare la produzione, massimizzando inoltre la visibilità e l’accessibilità in tutta la fabbrica.

«Il modulo di configurazione dell’Nc Machine Tool Optimizer è stato sviluppato con l’obiettivo della semplicità d’uso e consente agli utenti di impostare le funzioni di raccolta dati e diagnostiche senza richiedere particolari competenze di programmazione, dice Soroldoni. L’implementazione e la configurazione del software è semplificata e ottimizzata per offrire alle aziende uno strumento in grado di migliorare l’efficienza di produzione».