“Il cavallo è l’unico pezzo del gioco che può scavalcare gli altri. Si muove in un modo davvero speciale, disegnando una “L”: prima di due caselle in orizzontale o in verticale, come una torre, e poi di una casella a destra o a sinistra. Un particolare da non dimenticare: un cavallo che muove da una casella nera arriva sempre in una casella bianca. Al contrario, un cavallo che muove da una casella bianca arriva sempre in una casella nera. Il cavallo può scavalcare qualunque pezzo”

A. Karpov, Il manuale degli scacchi

Negli scacchi, il pezzo del cavallo arriva a destino saltando alcune caselle. Nella teoria dei giochi è un modello astratto di decisione razionale in situazioni di incertezza accompagnata da competizione. A noi la metafora piace come file rouge della conversazione con Paolo Dondo, dedicata a pmi che devono fare il salto – pur rimanendo piccolo, a nuove tecnologie avanzatissime (dall’intelligenza artificiale all’IIoT), a nuovi modelli di business, alla meccatronica, evoluzione obbligata della tradizionale meccanica che finora dava loro da vivere. Dondo è responsabile tecnico del Mesap, il Polo Tecnologico piemontese dedicato alla meccatronica e ai sistemi e prodotti intelligenti che promuove progetti e collaborazioni tra aziende, università e centri di ricerca ed è anche cluster tecnologico regionale. Dondo è anche roadmapping support member del GTTS3 Sistemi per la valorizzazione delle persone nelle fabbriche – uno dei sette Gruppi Tematico Tecnico-Scientifico (GTTS) del Cluster Nazionale Fabbrica Intelligente.

Può una piccola impresa manifatturiera, con uno storico core business di strumenti meccanici, “fare un balzo” nell’industry 4.0? Si, anche se non sempre accade: e allora qual è il segreto per riuscirci?

D: Per approfittare del contesto Industry 4.0, una PMI deve triplicare l’ufficio tecnico con nuove assunzioni?

R: Per ottenere un balzo profittevole in un contesto Industry 4.0, è senz’altro necessario acquisire in breve tempo una quota consistente di nuove competenze, potenziando le conoscenze presenti nel proprio perimetro con politiche di upskilling e reskilling e introducendo tecnologie e risorse (ingegneri e tecnici) che possano occuparsene. Ma non basta. Infatti data la complessità che contraddistingue la meccatronica (disciplina che alla meccanica associa l’elettronica e l’informatica), raramente l’azienda dispone di competenze lungo tutta la catena del valore, (dalla progettazione alla validazione a calcolo, dalla prototipazione rapida alla certificazione di laboratorio).

D: Come fare allora?

R Una soluzione che può rivelarsi efficace, consiste nel cosiddetto arricchimento biunivoco: due imprese stringono una partnership, e ciascuna mette a disposizione le competenze in cui è più forte, cosicché simbioticamente, entrambe possano conseguire considerevoli progressi. Sembra facile! Ma non lo è: infatti solo un’azienda su cinque è consapevole di questa opportunità.

D: Come può una PMI incrementare le competenze del personale in azienda?

R: «Anzitutto, partirei da una considerazione: in Italia, molte aziende, anche di dimensioni limitate, hanno alle spalle un glorioso passato e possono vantare 40, 50 anni di esperienza e grande storia industriale; si tratta cioè di realtà che sono state resilienti, capaci di superare gli inevitabili periodi di contrazione. Al contempo però, l’azienda che ha più storia tende spesso a perpetuare i modelli che ne hanno garantito il successo. Un tema non banale, in un contesto in cui alle conoscenze pregresse bisogna aggiungerne di nuove, e in un mondo in cui solo l’innovazione di prodotto, processo e modello di business possono assicurare ragionevoli chance di crescita.

D: La soluzione più immediata potrebbe sembrare quella di introdurre nuove tecnologie.

R: Potrebbe sembrarlo, ma poi chi sa usarle? Ecco perché il loro inserimento va accompagnato a quello di persone che si stanno formando proprio su quelle tecnologie, come per esempio le risorse in apprendistato di alta formazione e ricerca: un contratto a tempo indeterminato cui possono accedere giovani tra i 18 e 29 anni, che consente loro di unire lavoro e studio. I ragazzi possono conseguire titoli come la laurea triennale, magistrale, il master di I e II livello, il dottorato di ricerca e i datori di lavoro hanno la possibilità di inserire nel proprio organico profili medio-alti con competenze specialistiche, che possano contribuire portando innovazione e facendo crescere la loro produttività, con un impatto positivo anche sul resto del personale. Ma non basta. Occorre un vero e proprio processo di “conversione alle nuove tecnologie”, che si realizza attraverso una formazione continua, la partecipazione a laboratori esperienziali e tanto altro».

D: Entrando nello specifico del Mesap, il Polo punta sulla meccatronica: prodotti meccanici e processi di imprese aderenti vanno resi intelligenti innervandoli con software e elettronica con applicazioni automotive, aerospazio, macchine utensili e robot. Ma può una piccola azienda assumere tutte le competenze necessarie per il salto dalla meccanica alla meccatronica?

R: No, perché occorrono molteplici competenze, distribuite su tutta la catena del valore: dalla progettazione all’ingegneria specialistica, quella verticale relativa, ad esempio, ai calcoli strutturali; dalla prototipazione rapida ai laboratori certificati che devono possedere attrezzature particolari e vanno governati da esperti in materia elettronica. Infine è inimmaginabile che una piccola realtà possa triplicare il proprio ufficio tecnico, anche per una questione di costi.

D: E allora, come può la PMI imboccare la strada dell’evoluzione meccatronica?

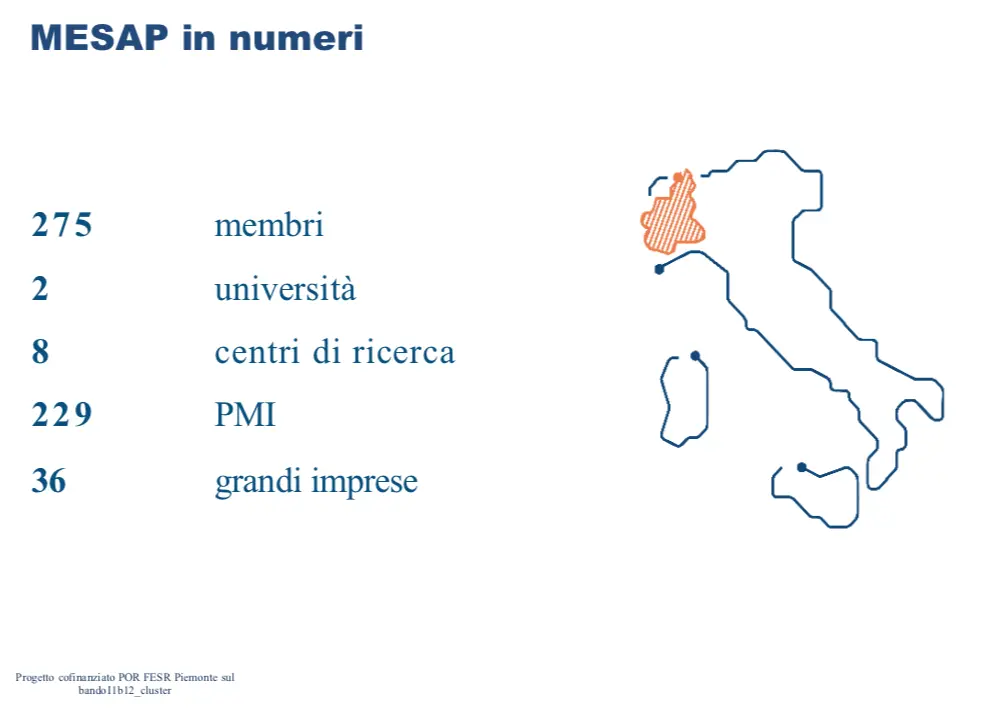

R: Deve far parte di un ecosistema, e stringere collaborazioni con aziende che posseggano quelle competenze di cui non dispone. Tuttavia, non è sempre facile scegliere o sapere da chi andare. Il nostro polo per esempio, è un ecosistema complesso con 275 associati. Di questi, 8 sono centri di ricerca, 2 atenei, l’università e il Politecnico di Torino, e 36 sono grandi imprese. Le maggior parte dei nostri aderenti, più di 200 sono PMI. Una tra le funzioni principali del Polo consiste proprio nel creare il contatto tra le piccole aziende, o tra queste ultime e gli altri attori più grandi del territorio che altrimenti, a causa delle limitate dimensioni delle prime, non le considererebbero mai interlocutori interessanti, soprattutto nel contesto della ricerca e dello sviluppo. Un’attività di networking, che va dalla definizione di iniziative di reciproca conoscenza sino al reperimento delle competenze necessarie allo scopo. Inoltre se la PMI è intenzionata a realizzare un qualche progetto tecnologico, è Mesap a indirizzarla verso il partner giusto e verso nuove opportunità, sia a livello territoriale che internazionale, perché occorrono esperienza e conoscenze specifiche anche per capire a chi rivolgersi».

D: Quali sono le partnership-tipo che si realizzano al Mesap?

R: Le grandi aziende cercano spesso micro-realtà molto forti in una qualche tecnologia specialistica, verticale e in cui non intendono investire direttamente per questioni economiche e di tempi. Le piccole, invece, puntano per lo più su aziende di pari grado, per uno scambio “alla pari” di competenze. Si cercano imprese complementari, per un arricchimento biunivoco, ma non è detto che la scintilla scocchi sin da subito o che le partnership siano longeve.

D: Quante piccole aziende hanno compreso l’importanza dell’arricchimento biunivoco?

R: Circa un quinto delle aziende che entrano a far parte del Mesap all’inizio hanno chiara la rilevanza di queste dinamiche per crescere; occorre quindi un certo lavoro per instillare diffondere e rafforzare questa consapevolezza.

D: Mi fa un esempio di un’azienda che è riuscita ad incrementare con successo le proprie competenze?

R: «La Eurofork di Macello, in provincia di Torino, associata storica del Mesap. Per anni il core business è stato un prodotto maturo, la forcola telescopica, un macchinario composto da un corpo fisso ed elementi sovrapposti che si muovono per la traslazione di carichi. In questo campo alla Eurofork erano e sono particolarmente bravi. Qualche anno fa l’azienda ha cominciato a studiare un sistema a navetta per la gestione dei magazzini automatici multilivello, ed è così che è nato un veicolo autonomo che preleva e deposita pallet, EsmartShuttle, che si muove in tre dimensioni. Per realizzarlo, l’azienda ha dovuto acquisire competenze meccatroniche e di logistica 4.0. Il prodotto inizialmente era stato sviluppato da un gruppo di giovani tecnici assunti dall’azienda, ma migliora di continuo grazie al continuo confronto con gli integratori di sistema e grazie al quale l’azienda si è aperta la strada del mercato asiatico.

D: Quali sono le altre attività di Mesap in tema di competenze?

R: Siamo partner di un progetto europeo, “Making our Workforce Fit for the Factory of the Future” (FIT4FoF), che ha come obiettivo l’individuazione di cento nuovi profili professionali in ambito Industria 4.0 per capire se le aziende abbiano valutato l’impatto delle nuove tecnologie, compreso la necessità di introdurre nuove competenze al loro interno e quali siano i gap più rilevanti in materia. Stiamo lavorando con alcune poliste che hanno manifestato il loro interesse per questa iniziativa e i risultati tra qualche mese. FIT4FoF prevede anche la realizzazione di quattro progetti pilota di upskilling e reskilling; uno di questi sarà in Italia, gli altri in Irlanda, Romania e Spagna».

D: Passando al GTTS3, cosa si intende, invece, per “valorizzazione delle persone”?

R: Il GTTS3 è un buon osservatorio perché si compone di realtà accademiche come l’Università di Bologna, quella di Modena e Reggio Emilia, il CNR, il Politecnico di Torino, e anche aziende come Festo o Cosberg. Il focus del gruppo è a) sul miglioramento delle condizioni di lavoro e b) il valore aggiunto che un addetto fornisce in azienda. Si tratta di elementi collegati. D’altra parte, fra gli obiettivi della prima delle due linee di intervento del GTTS3, c’è quello di creare una visione che collochi la persona all’interno dell’organizzazione con una prospettiva di lungo periodo. Occorre sviluppare ambienti e sistemi produttivi che contribuiscano alla soddisfazione e al benessere fisico e psicologico di tutte le categorie che compongono il personale affinché svolgano al meglio il proprio lavoro. E in effetti anche in Italia, ci sono aziende manifatturiere, in cui l’ambiente è talmente confortevole, ordinato e pulito, con luce naturale, con strumentazioni ergonomiche assistite da servomotori, che ogni paragone con il passato sembra difficilmente proponibile. È in questo dominio che entrano in gioco le tecnologie, capaci di fornire un aiuto fisico alle attività più pesanti e rischiose e di supportare l’uomo nelle attività decisionali come il ruolo chiave giocato dall’intelligenza artificiale».

D: Perché l’intelligenza artificiale giocherà un ruolo fondamentale?

R: Perché permette alla persona di rimanere al centro dell’azione, di ricevere informazioni elaborate per interpretare e decidere attraverso le sue conoscenze e la sua creatività. L’intelligenza artificiale, d’altra parte, è già molto utilizzata in azienda: per segmentare la clientela, per analizzare i dati di acquisto, per esaminare i big data, per le indagini sulla qualità del prodotto. Il frutto di queste elaborazioni però, deve finire nelle mani di una persona in grado di comprenderle, scegliendo autonomamente sulla scorta non solo di queste indicazioni, ma anche delle proprie competenze».

D: Strategica, dunque, è l’interazione uomo macchina.

R: Sì, anche se il tema presenta un’incognita implicita: quella del carico cognitivo. Si pensi al cockpit di un aereo: oggi è molto semplificato rispetto al passato. Il numero degli strumenti di misurazione contemporaneamente operativi è calato. Il tema è: quante informazioni può “assorbire” un operatore senza stancarsi? Serve sempre andare nel dettaglio? Sicuramente no. Deve essere prevista la possibilità di farlo, ma non deve accadere di default. Dunque anche l’interfaccia che compare su PC industriali, smartphone, smartwatch e tablet deve essere studiata con accuratezza».

D: Quali sono gli obiettivi della seconda linea di intervento del GTTS3?

R: Prima di fare qualsiasi operazione di valorizzazione del personale e di incremento delle competenze dei dipendenti, è necessario mappare la conoscenza generata nell’attività lavorativa, soprattutto tacita, che diamo per scontata perché è parte del nostro dominio, ma che non ci preoccupiamo di esplicitare e valorizzare generando, anche inconsapevolmente criticità: nell’azienda quindi va creata una catena di conoscenze senza soluzione di continuità, e la fabbrica innovativa del futuro in quanto inclusiva, sarà fortemente orientata al coinvolgimento e alla partecipazione delle persone».

D: Quali sono le sfide che vanno affrontate in tema di valorizzazione delle persone e di incremento delle competenze dei dipendenti?

R: Sicuramente l’estensione della vita lavorativa e l’invecchiamento sono dinamiche che incidono sui nostri temi, specie nell’attuale fase congiunturale in cui la velocità del cambiamento del mondo industriale è aumentata enormemente: una velocità che comporta la revisione di alcuni parametri circa la carriera lavorativa, normalizzando il cambiamento del lavoro e le necessità di un aggiornamento costante poiché la continua introduzione di nuove tecnologie rende rapidamente obsoleta la conoscenza. L’invecchiamento però non va visto negativamente: il saper fare e l’esperienza devono rimanere all’interno dei confini dell’impresa; Quota 100, ad esempio, pone grossi interrogativi in termini di perdita del know-how, perché se i senior non trasmetteranno ai giovani le giuste informazioni, ci sarà un patrimonio di competenze perduto e che potrà generare non poche problematiche in azienda.

R: Non c’è una soluzione, ma tante azioni realizzare contemporaneamente: le sfide che dobbiamo affrontare sono tra di loro interdipendenti e le risposte devono necessariamente essere coordinate. La persona, in azienda, va valutata a 360 gradi e sostenuta secondo la stessa prospettiva. In particolare, l’organizzazione non può prescindere da attività formative di upskilling, per incrementare le competenze dei singoli nel loro ruolo, e reskilling, per consentire loro di occuparsi di nuovi impieghi. V’è la necessità della riqualificazione continua della forza lavoro, cui si aggiunge il problema della certificazione delle competenze assunte in azienda o grazie ad enti che lavorano in contesti regionali. Come dovrebbero essere valutate? Con esami scritti, con attività simulate? E certi corsi dovrebbero essere riconosciuti a livello nazionale?

D: Tornando alla situazione generale, quanto incide il mismatch tra domanda e offerta?

R: È un ampio divario: stiamo parlando di 150mila posizioni disponibili all’interno delle imprese che non trovano riscontro sul mercato. Anche in questo caso le lauree professionalizzanti, per formare figure altamente richieste dalle aziende, come l’ingegnere meccatronico, quello per l’industria intelligente, quello delle tecnologie industriali, quello della sicurezza, o altrimenti l’esperto in gestione energetica, potrebbero fare la differenza. Si tratta di costruire un’offerta realmente connessa al tessuto economico-produttivo locale, contraddistinta da due anni di formazione teorica universitaria e uno di esperienza sul campo. Un’altra opportunità è quella degli ITS, gli istituti tecnici superiori, enti di livello post-secondario non universitario, specializzati in determinate aree, come la mobilità sostenibile, le nuove tecnologie per la vita e quelle per il Made in Italy. In Germania, ogni anno, da istituti equivalenti escono centinaia di migliaia di persone, pronte per sostenere le esigenze della manifattura. Da noi c’è ancora molto da fare.

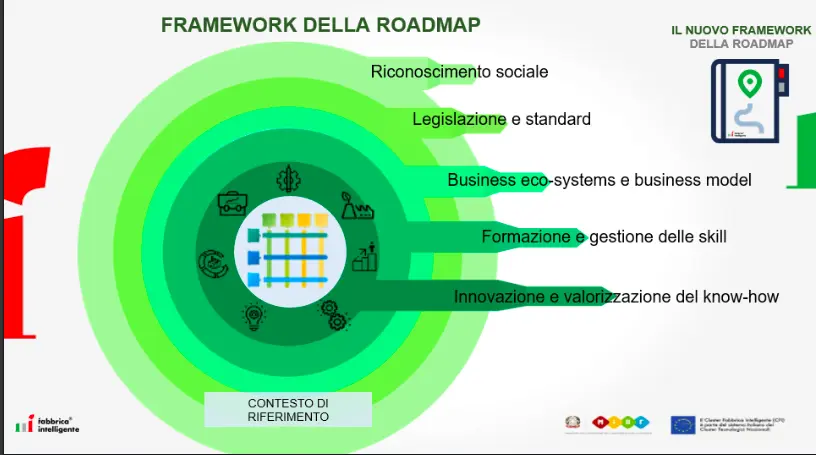

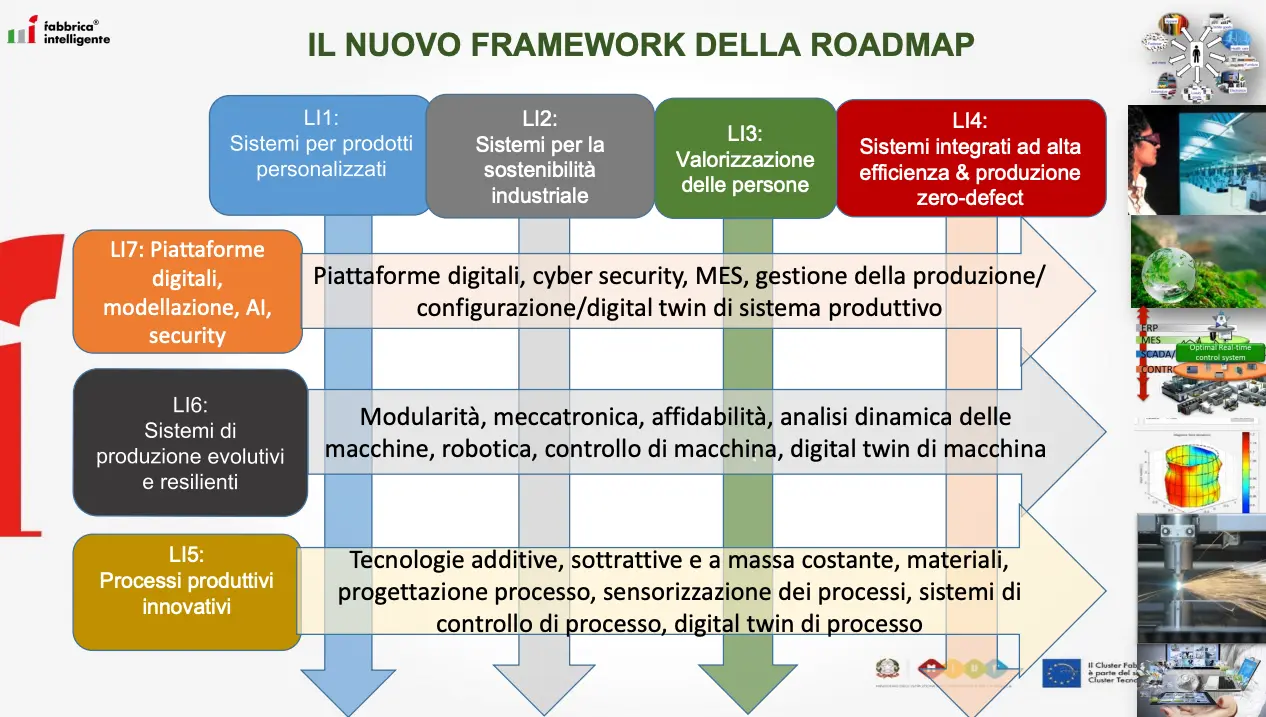

L’associazione Cluster Nazionale Fabbrica Intelligente presieduta da Luca Manuelli, CEO di Ansaldo Nucleare, riunisce aziende, regioni, università ed enti di ricerca con l’obiettivo di aggregare tutti gli attori più importanti a livello italiano sulle tematiche della manifattura avanzata. Tra le sue principali iniziative, la definizione della nuova Roadmap, documento strategico per indirizzare la trasformazione digitale dell’industria, che definisce le priorità di ricerca e innovazione sulle quali puntare nei prossimi anni come sistema Italia. Il presidente del comitato tecnico scientifico del Cluster è Tullio Tolio, professore di tecnologia e sistemi di lavorazione al Politecnico di Milano. Alla seconda Roadmap lavorano sette GTTS con il supporto del gruppo Roadmap del Cluster.

Tra le tematiche sulle quali sta lavorando il GTTS3 c’è la realizzazione di nuove tecnologie, metodiche e strumenti per l’ottimizzazione dell’ambiente di lavoro, per l’interazione uomo-macchina, per il carico cognitivo della persona, per la gestione della privacy e delle conoscenze della capitale umano, e per la valorizzazione e certificazione delle competenze. L’argomento è stato oggetto di approfondimento nel corso del WebMeeting “L’ecosistema dell’innovazione tecnologica nel settore manifatturiero di fronte alle sfide del mercato globale”, animato dallo steering commitee del GTTS3 e tenutosi qualche giorno fa. Hanno partecipato, oltre a Paolo Dondo, la ricercatrice al Cnr-Stiima Tiziana D’Orazio; il docente di ingegneria dell’energia elettrica e dell’informazione all’Università di Bologna Claudio Melchiorri; Marcello Pellicciari e Margherita Peruzzini, rispettivamente docente di scienze e metodi dell’ingegneria e docente al dipartimento di ingegneria “Enzo Ferrari” all’Università di Modena e Reggio Emilia; il docente al dipartimento di ingegneria gestionale e della produzione Paolo Chiabert; la smart factory practice manager del Cefriel Nadia Scandelli; il Ceo di Knowhedge Fabrizio Cardinali; dal presidente Aidam (Associazione italiana di automazione meccatronica) e business development director di Cosberg Michele Viscardi; nonché dal practice manager area innovation & industry 4.0 di Festo Luca Gelmetti.

L’intervista a Dondo ha preso spunto dalla videoconferenza, uno degli eventi parte di un calendario di avvicinamento della seconda Roadmap: i comitati direttivi dei GTTS si sono confrontati con i partecipanti al gruppo per raccoglierne ed elaborarne le idee. Gli incontri erano calendarizzati a giugno e a luglio.