C’è da sfatare un mito: la manutenzione predittiva non è la pietra filosofale dell’industria 4.0. Certo, misurare l’aumento del degrado di un componente di una macchina e prevedere il momento del guasto con l’analisi dei dati è un bel passo in avanti: grazie a modelli matematici, possiamo agire prima che la produzione si inceppi.

Ma, attualmente, non esistono soluzioni preconfezionate valide per tutti i casi. Occorre individuare gli asset critici, i sensori giusti, gli algoritmi esatti. Di questi ultimi, in circolazione ce ne sono migliaia: se si sceglie quello sbagliato, il sistema non funziona. Servono soldi e specifiche competenze interne, anche per l’interpretazione dei risultati.

Lo sforzo per l’implementazione della manutenzione predittiva può trovare una seria giustificazione quando in gioco ci sono asset costosi, quando il guasto avrebbe un impatto considerevole e quando le condizioni di monitoraggio risultano molto complesse. In tutti gli altri casi, conviene ripiegare su politiche “minori”, come la correttiva, la preventiva ciclica e la preventiva su condizione – che saranno spiegate nel presente articolo.

Se ne è parlato di recente nel webinar “La manutenzione predittiva nell’Industria 4.0” organizzato da Made, centro di competenze tecniche e manageriali guidato da Marco Taisch che supporta le imprese nel loro percorso di trasformazione digitale verso l’Industria 4.0. Mette a disposizione un ampio panorama di conoscenze, metodi e strumenti sulle tecnologie digitali che spaziano sull’intero ciclo di vita del prodotto. Sono intervenuti Nicola Pietragalla, responsabile tecnico e cofondatore di Tesar; Valerio Pesenti, data scientist del Consorzio Intellimech; e Francesco Sortino, responsabile innovazione del Gruppo R.F. Celada. Ha moderato Sergio Cavalieri, docente al Dipartimento di Ingegneria gestionale, dell’informazione e della produzione dell’Università di Bergamo.

La manutenzione migliora la produttività e la competitività

Prima di essere considerata, nella forma predittiva, il Sacro Graal dell’industria 4.0, la manutenzione non godeva di largo credito tra le imprese. Era reputata un mero centro di costo, più che un investimento. Un grave errore: non c’è dubbio che possa contribuire alla produttività degli impianti e alla competitività dell’azienda. Lo si capisce ragionando a contrario. In tema di efficienza, i guasti, e quindi le fermate non programmate, hanno un impatto estremamente negativo, perché non permettono l’organizzazione della produzione delle fasi successive a quella coinvolta, né la pianificazione del lavoro. E perché l’urgenza dell’acquisto dei pezzi sostitutivi comporta il loro reperimento a prezzi non concorrenziali. Le fermate programmate, invece, avvengono sempre tra un ciclo e l’altro, secondo piani precisi e con i ricambi pronti.

In tema di qualità del prodotto, se un ingranaggio di un impianto è usurato può dar vita ad un gioco meccanico che comporta difetti e imprecisioni nel bene finale. E anche se per il cliente l’anomalia è accettabile, il produttore potrebbe perdere future commesse. Pertanto, la manutenzione di stampi, calandre e componenti di macchine incide fortemente sulla finitura dei prodotti. Quanto ai costi di produzione, i già citati guasti ne hanno di indotti: mancata produzione, inattività della manodopera, spese gestionali di riorganizzazione del lavoro. Gli scarti, poi, comportano la perdita di materia prima, nonché quella di energia e di tempo-uomo, oltre che di tempo-macchina. È bene invece agire per allungare la vita degli asset, soprattutto se hanno un valore elevato. In tema di livelli di servizio e tempi di risposta del mercato, se non ci sono rallentamenti e intoppi, la consegna sarà più puntuale; e se il prodotto è perfetto, il cliente sarà più soddisfatto.

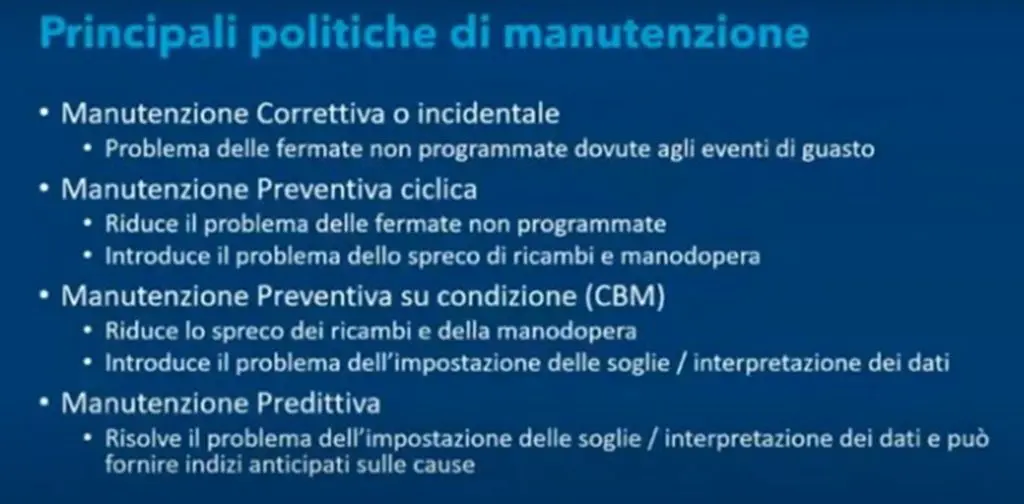

Principali politiche di manutenzione

Anzitutto, la manutenzione correttiva o incidentale. È la forma più antica e conosciuta. Il metodo è semplice: si attende il guasto, prima di intervenire; l’obiettivo è quello di riportare la macchina nello stato corretto di funzionamento, con una sostituzione o con una attività ex-post. Questa politica non limita le conseguenze delle fermate non programmate, problema di cui abbiamo parlato poco fa; nonostante ciò, trova ancora applicazione in particolari circostanze, che vedremo a breve. La seconda politica è quella preventiva ciclica. Qui l’obiettivo è quello di ridurre la probabilità del guasto nonché il livello di degrado dell’impianto dovuto all’età. Il metodo è semplice: si interviene periodicamente, o dopo un numero prefissato di cicli di lavoro, sostituendo le parti di ricambio secondo la tempistica indicata dal costruttore. Si agisce in via cautelativa, quindi non si arriva mai troppo vicino alla fine della vita utile del componente: questo viene sostituito anche quando funziona ancora bene. E poi, tra un intervento di manutenzione e l’altro può insorgere un guasto.

La terza politica è quella preventiva su condizione (Cbm). In questo caso, a differenza delle pratiche precedenti, si monitorano alcuni parametri che vengono considerati significativi per lo stato di salute della macchina e dell’impianto, e si interviene quando i valori superano livelli prefissati di allarme. La verifica può essere compiuta con ispezioni o con sensori. Questa strategia è migliore di quella ciclica, in termini di sprechi, perché gli interventi si fanno in maniera più mirata. Può sembrare una tattica molto avanzata; «ma in realtà – ha affermato Pietragalla – utilizzare pochi parametri per stabilire se un componente sia in uno stato critico è troppo semplicistico, e fissare le soglie può essere un’impresa ardua. Inoltre il sistema non fornisce indizi per capire che cosa stia succedendo: se ci sono delle anomalie lo si scopre solo quando certi livelli sono raggiunti». L’ultima politica è quella della manutenzione predittiva. Fa parte della famiglia delle preventive; ma a differenza della forma precedente fornisce indizi sullo stato di salute e segnala anomalie – che non sono necessariamente allarmi o guasti ma che consentono di agire con un certo anticipo, prima che l’usura raggiunga la soglia. Anche in questo caso si monitorano parametri significativi per lo stato di salute degli impianti; poi, però, i dati sono interpretati grazie a modelli di analisi statistica o ad evoluti algoritmi di machine learning. È l’apprendimento automatico: il sistema impara dall’esperienza ed è in grado di svolgere ragionamenti induttivi, elaborando regole generali definite associando l’input all’output corretto.

Quando applicare le singole politiche di manutenzione?

Si potrebbe immaginare, a questo punto, un ricorso quasi doveroso alla manutenzione predittiva, come se fosse l’evoluzione darwiniana delle forme precedenti. «In realtà – ha affermato Pietragalla – ogni azienda applica un mix di politiche di manutenzione, a seconda della frequenza degli eventi di guasto, dell’impatto che questi hanno, del valore dei componenti in gioco». La manutenzione correttiva è conveniente nel caso in cui l’evento di guasto è raro, il valore del componente è basso, così come l’impatto sulla produzione. Quando i tempi di intervento sono ridotti, l’impatto è medio-alto e il valore del componente è basso, la politica più adatta è quella della manutenzione ciclica. Quando valore e impatto sono medio-alti, ma l’impostazione delle soglie è semplice e il monitoraggio dei parametri è relativamente poco costoso, la strada più adatta è quella della manutenzione preventiva su condizione. Allora, quando conviene la predittiva? Quando il componente ha un costo elevato, l’impatto è alto, e le condizioni di monitoraggio risultano complesse. Insomma, occorre una adeguata analisi dei costi e dei benefici.

Anche perché, per utilizzare la predittiva, occorrono competenze di cui non tutte le aziende dispongono. Ad oggi non esistono soluzioni preconfezionate che valgano per tutti i casi, anche simili. Esistono software commerciali che consentono l’analisi dei dati e lo sviluppo di modelli di intelligenza artificiale, ma questo non basta. Ciò che si può fare, è seguire un approccio metodologico standard e adattarlo, appunto sulla scorta di skill appropriati, alla singola situazione. In breve, queste sono le fasi. La prima è quella dell’individuazione dell’asset critico, la cui rottura comporta una perdita considerevole per l’azienda. «Perché la predittiva ha dei costi hardware e IT che non sono indifferenti» – ha affermato Pesenti. Deve valerne la pena. Ma come si fa a capire? In genere, si ricorre all’analisi dei dati storici, quelli relativi ai guasti e ai report di manutenzione. In azienda, questo esame va fatto da soggetti che dispongono di una conoscenza approfondita del processo e degli ingegneri della manutenzione. La fase successiva quella della sensorizzazione. Vanno anzitutto individuati i segnali da monitorare; e anche qui, occorre un know-how interno. Poi si procede con la scelta della giusta strumentazione: accelerometri, microfoni, pressostati, termocoppie. Non è sempre necessario controllare tutta la macchina; talora può essere utile focalizzarsi su un solo componente debole e strategico. Anche qui, occorrono buone basi di conoscenza di processo, nonché esperti in ingegneria meccatronica. Poi c’è la fase di raccolta dati, e della loro storicizzazione.

È necessario definire i requisiti hardware e software del sistema, tenendo conto di protocolli di comunicazione, della quantità di dati da trasferire, delle frequenze di campionamento dei singoli sensori, della velocità dello streaming richiesto e della capacità di integrazione con i sistemi informativi. Per la storicizzazione, bisogna conoscere il volume delle informazioni da archiviare e del formato dei dati. Qui occorrono competenze informatiche a livello industriale. Si passa dunque all’analisi. Bisogna scegliere sia gli algoritmi più adatti, che le metodologie di analisi più opportune; e conviene dare un occhio alla letteratura, per vedere se qualcuno ha cercato di sviluppare sistemi simili a quelli che si vogliono realizzare. Il motivo è semplice: c’è ormai un numero sterminato di algoritmi in circolazione, e non è il caso di sperimentarne neppure una parte più piccola. Certo, in queste circostanze non si va mai veramente sul sicuro; ma conviene partire con una selezione credibile, rispetto all’applicazione. Una volta in azione, gli algoritmi trasformano lo streaming dei dati in informazioni sullo stato di salute degli asset, che vengono storicizzate in un data base a parte, specifico per il compito. Qui sono richieste competenze di data science e ingegneria matematica. Ancora c’è la fare di visualizzazione delle informazioni con apposite dashboard intuitive, per la cui realizzazione esistono software ad hoc; i dati, peraltro, possono essere fruiti anche da remoto, su tablet o smartphone. Su queste dashboard vengono generati gli alert. Infine, la fase di condivisione della conoscenza, via Cloud.

Insomma, la predittiva non è un pacchetto; è un progetto che richiede tempo, tenacia, anni di dati, conoscenze. È un approccio culturale. Ora, questo non significa che la predittiva non sia utile. «Il dato è alla base di Industria 4.0, e anche le nuove strategie manutentive si basano sul consumo di informazioni che vengono generate da sensori o da macchine intelligenti» – ha rilevato Sortino. Prima di Industria 4.0 la profondità del dato era estremamente limitata. Su molte macchine campeggia ancora la lampada a tre colori: verde se funziona, rossa se non lo fa, gialla se c’è qualche problema. Oggi esistono protocolli di IIoT interoperabili, open source, che riportano i dati con una profondità mai conosciuta prima: ora sappiamo perché la lampada è rossa; e quando i guai sono iniziati. Oggi disponiamo di informazioni strutturate per tempi e codici, e di parametri continuamente monitorati. Interi impianti, e non solo singole macchine possono essere controllati. «Ma il consiglio è quello di partire a piccoli passi, approfondendo la conoscenza degli asset; escluderei di iniziare con progetti di manutenzione predittiva, senza aver avuto esperienze di condition based maintenance, o altre politiche di questo tipo» – ha chiosato Sortino.