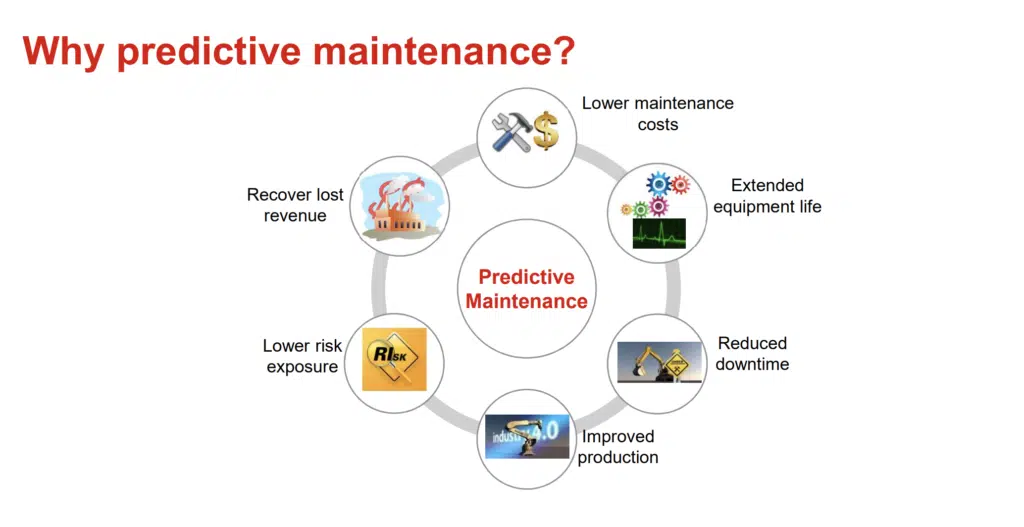

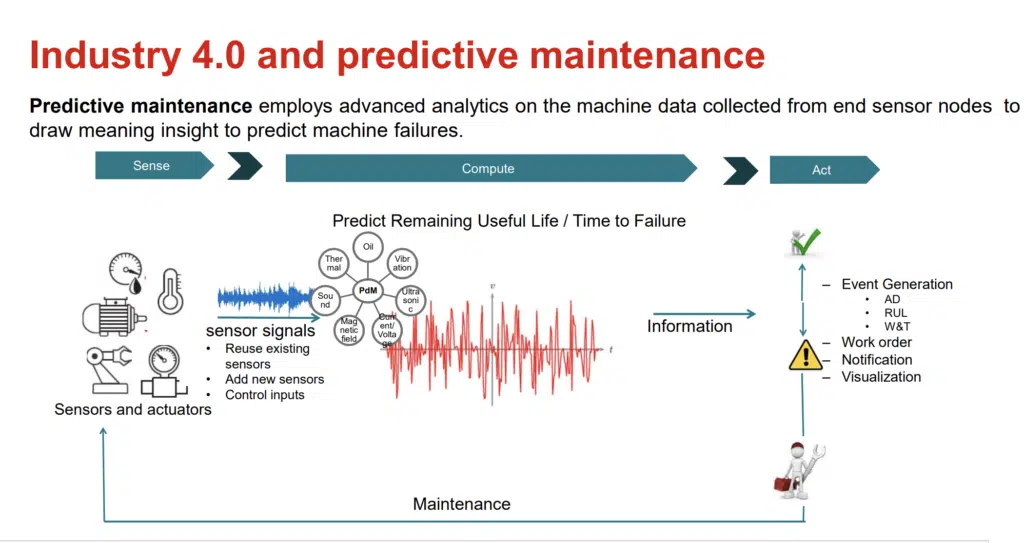

No service? No party. Per il machinery la strada è segnata. Il futuro dei costruttori di macchine si giocherà sulla fornitura di servizi. In caso contrario nel giro di un decennio ci sarà poco da festeggiare. Con la manutenzione 4.0 si cambia prospettiva: la macchina va intesa non più come prodotto a sé ma come piattaforma o smart machine attraverso la quale dare un servizio ai clienti. Il proprietario del bene non sarà più il cliente finale ma l’oem. E la tecnologia abilitante l’as a service sarà embedded al prodotto. Per un comparto del valore di 8,4 miliardi di euro, la cui competitività si gioca in ambito internazionale (oltre il 60% della produzione va all’estero), essere in grado di abilitare servizi IoT di primo livello come il monitoraggio da remoto è di importanza capitale. Manutenzione predittiva, innanzitutto, e un domani altri servizi abilitati dall’industrial IoT, pay per performance, pay per use, pay per everything.

Ecco quanto emerso nel corso dell’evento “Manutenzione predittiva: la chiave del successo” promosso da Ucimu e presieduto da Barbara Colombo, presidente dell’associazione, e da Franco Deregibus e Massimo Ippolito, coordinatori della Task Force Manutenzione Predittiva. Negli ultimi 5 anni i progressi sono stati significativi e vedono coinvolte aziende del mondo dell’automazione (Fanuc, Festo, Camozzi Digital, Hiwin, Schneider Electric, Sick, Siemens, Mitsubishi Electric), software house (iProd, Holonix, Orchestra) e società di telecomunicazioni (Vodafone). Da tutte le esperienze raccontate nel corso dell’evento appare ormai chiaro che la tecnologia abilitante servizi di manutenzione predittiva non è più un miraggio. Secondo un recente sondaggio di Bain & Company, entro il 2024 il 100% dei costruttori offrirà manutenzione predittiva e il 95% manutenzione da remoto e servizi orientati all’efficienza operativa.

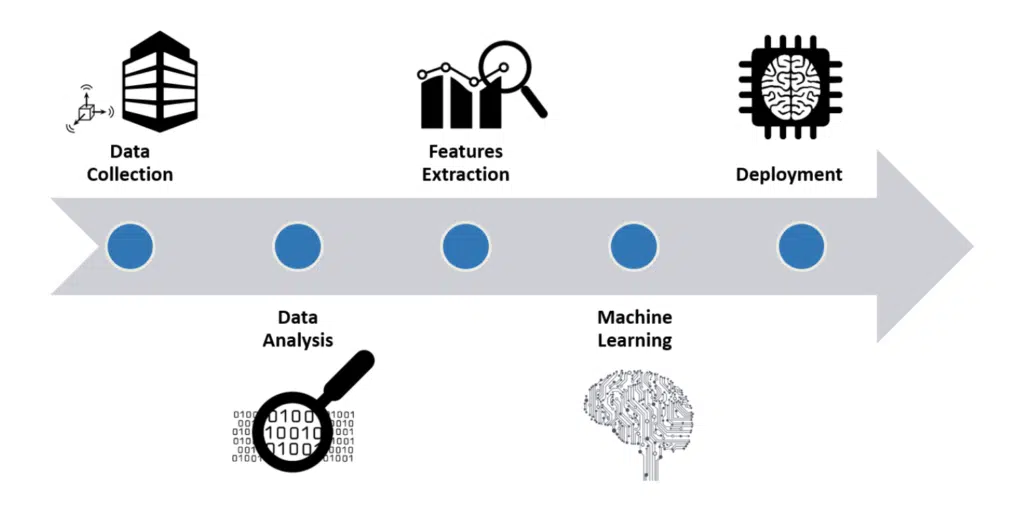

Un’offerta che sarà trainata da soluzioni e applicazioni sempre più specializzate e verticali. Gli ingredienti? Sensori di temperatura, di velocità, pressione e vibrazione, infrastrutture edge e cloud, e big data analytics con algoritmi di machine learning. E poi circular economy. La manutenzione predittiva porta infatti alla certificazione di una macchina: l’usato potrà essere venduto sul reale valore della stessa evitando di cederla come rottame perché non si è in grado di dimostrare quanto ancora bene lavora. «I costruttori di macchine utensili hanno ben capito che il futuro su giocherà su questa tematica, afferma Colombo. L’interesse è dimostrato dai numeri delle aziende che partecipano alla task force. Vi sono aziende che sono più avanti, altre che sono più indietro. E’ per questo motivo che la nostra associazione è impegnata in prima linea nel monitorare l’evoluzione del settore: condividere informazioni tra gli associati è importante perché tutti possano raggiungere lo stesso livello di competenza».

Missione zero downtime

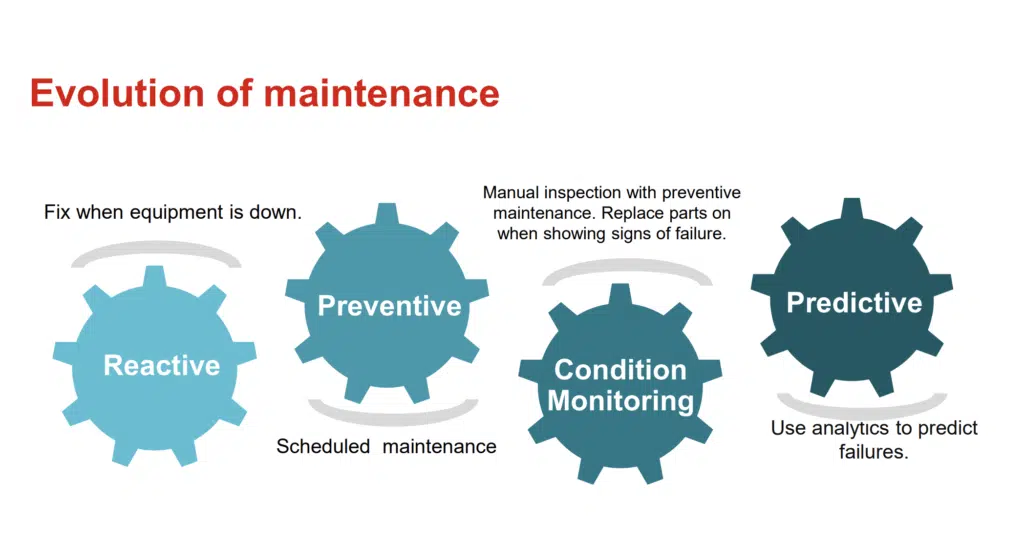

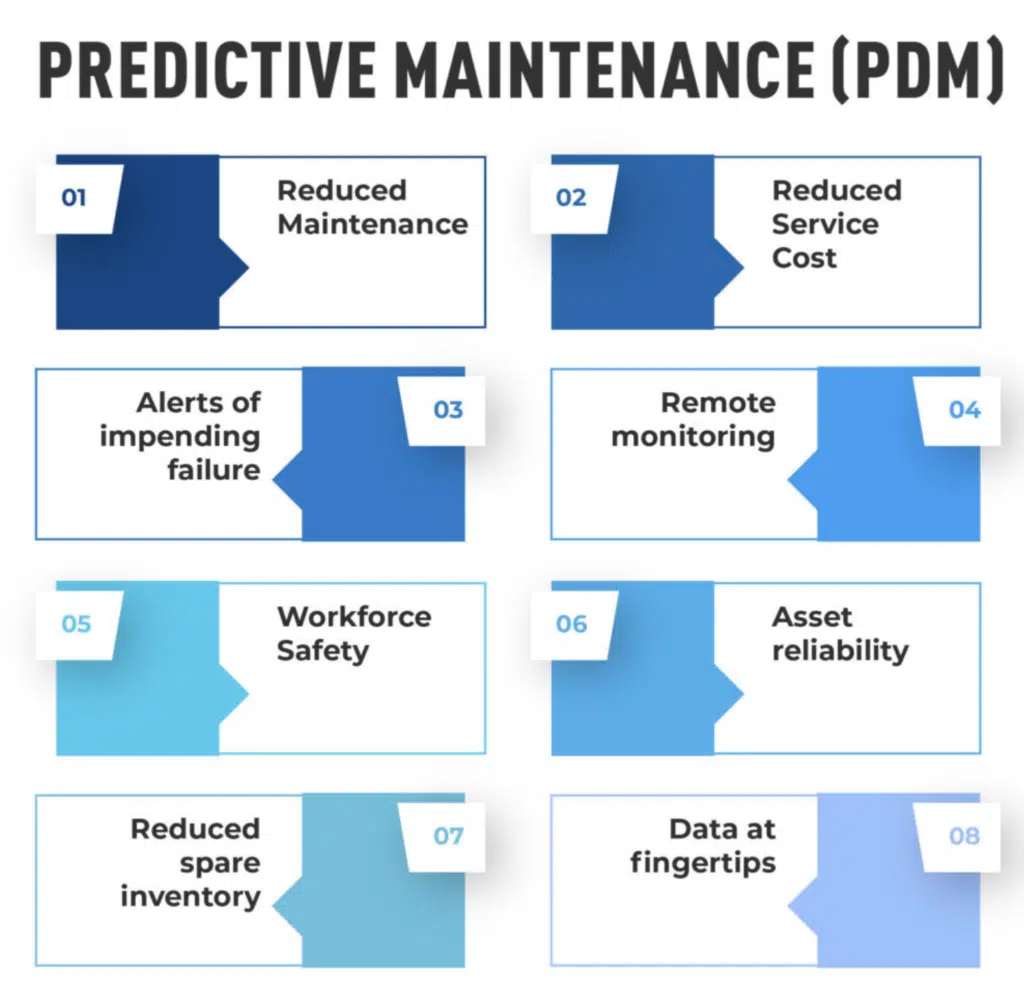

La manutenzione preventiva eseguita in base a calendari stabiliti o dopo un certo numero di ore ha i suoi limiti. Può valere solo in alcuni specifici casi ma nel complesso vale una regola: fermi macchina e downtime non andrebbero risolti nel momento in cui si verificano. I fermi di produzione costano salati. Basti pensare che è stato calcolato che per una fabbrica di automobili un solo minuto di arresto si può tradurre in una perdita di circa 18.000 euro. E’ possibile minimizzare questi rischi? Secondo i tanti progetti che sono stati avviati nel corso degli ultimi anni la risposta è sì. La manutenzione predittiva rende infatti la fabbrica più resiliente, riducendo i costi di manutenzione in un range spesso compreso tra il 10% e il 20%. Se poi si riescono a raccogliere i dati di un intero parco macchine, e incrociarli con il feedback degli interventi manutentivi, si è nella condizione di eseguire una diagnostica di alto livello ovvero fare delle analisi comparative sulle cause primarie, suggerendo al cliente il tipo di intervento più mirato.

Obiettivo total lifecycle cost

Condition monitoring e analisi dei dati spingono gli oem verso modelli di business in cui i ricavi non derivano dal singolo costo della macchina. Si vende il total lifecycle cost: include hardware, manutenzione e ricambi. Modelli che possono evolvere verso il pay per use. Come racconta Deregibus, paradigmatico è l’esempio di un costruttore di elettrodomestici che sta per lanciare un servizio pay per wash: anziché vendere la lavatrice vende un servizio e il consumatore paga per utilizzo e consumabili. Raccogliendo informazioni su processi ripetitivi è inoltre possibile capire se vi sono problemi di progettazione, se un lotto di macchine non funziona come dovuto o quali sono i componenti più stressati. Anche nell’ambito della robotica la manutenzione predittiva può dare dei vantaggi significativi. La sostituzione del lubrificante, per esempio, che rappresenta il costo maggiore nella manutenzione del robot. Viene normalmente fatta in base alla frequenza indicata dal produttore ma con un monitoraggio queste spese possono essere ridotte poiché le proprietà dell’olio si degradano in funzione del tipo di utilizzo. La sostituzione deve quindi essere valutata in base al degrado delle proprietà del lubrificante, che deve essere monitorato.

Holonix, controllo remoto e in real time

Il monitoraggio delle macchine, condizione abilitante servizi da parte di oem o degli stessi fornitori di automazione, è un processo che richiede l’uso combinato di dati ed esperienza manifatturiera. Come afferma Jacopo Cassina, ceo di Holonix, spinoff del Politecnico di Milano e affermata società di consulenza e progettazione applicativa focalizzata su Iot e intelligenza artificiale, «le soluzioni di successo possono nascere solo da una stretta sinergia di competenze Ot e It». Da parte delle aziende deve quindi esistere una disponibilità radicalmente diversa dal passato. I sistemi software per gestire i dati sono complessi e possono essere sviluppati sulla base degli input di fabbrica da softwaristi e data scientist che sanno come implementare algoritmi di machine learning. «Ma questi ultimi sanno poco nulla di manifatturiero, possono agire soltanto in funzione della conoscenza che esiste nelle aziende», dice Cassina. Individuare il sourcing tecnologico per un percorso di trasformazione digitale orientato alla creazione di servizi è quindi di estrema importanza. Per i produttori di macchinari industriali Holonix ha creato e sviluppato i-Live Machines, una piattaforma cloud compatibile con quasi tutte le soluzioni edge e applicazioni di terze parti. La prima release risale al 2014 ed è stata sviluppata insieme a Comau. «Offriamo un percorso scalabile, spiega il ceo. Si può iniziare da una macchina ed estendere in seguito il monitoraggio a 10, 100, 1.000 macchine. Sono stati sviluppati moduli ad hoc per dare modo a oem di proporre a propri clienti una pluralità di servizi: di manutenzione predittiva e di gestione della qualità con diversi algoritmi per gestire le diverse fasi del ciclo di vita del prodotto».

Sick, sensoristica evoluta per l’industrial IoT

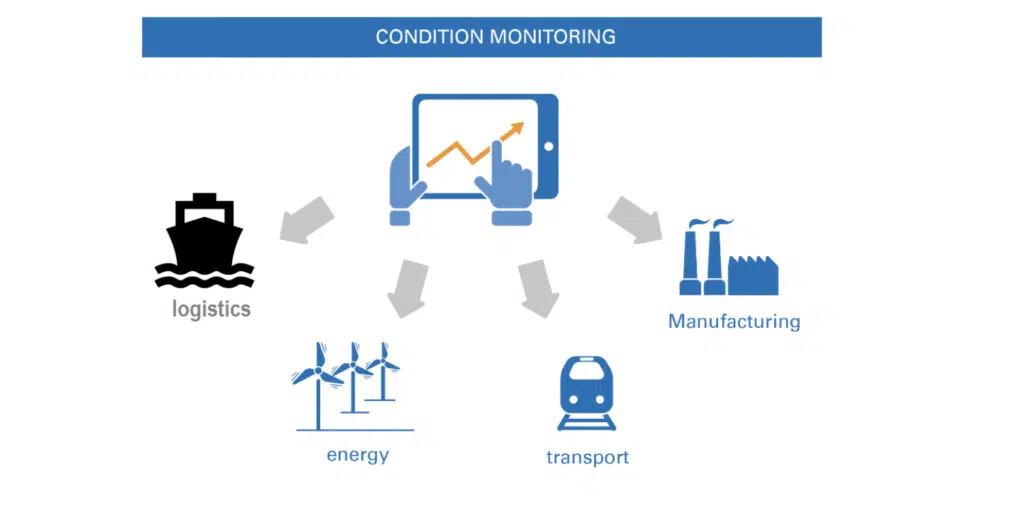

«Il condition monitoring è il primo passo per affrontare la manutenzione predittiva, afferma Marco Catizone di Sick, player mondiale della sensoristica industriale. Perché si possa implementare una soluzione efficace è importante monitorare e acquisire i dati corretti, che fanno riferimento non solo a quelli inviati dal sensore in real time ma anche allo storico».

Il processo segue sempre lo stesso schema: estrazione dati e distribuzione degli stessi a gateway Iot con elaborazione degli stessi on edge o in cloud per poi generare informazioni di servizio. Progetti di manutenzione predittiva sono stati realizzati per monitorare la qualità dell’aria e degli inquinanti in tunnel stradali e in impianti portuali. E poi sistemi di analisi delle emissioni in impianti di processo, come per esempio i cementifici. Altro contesto è tutto ciò che riguarda l’automazione di fabbrica, con soluzioni per manutenzione predittiva di agv e amr e di tutte le componenti di azionamento, idrauliche e meccaniche e soluzioni di efficienza energetica con monitoraggio e analisi dei consumi dei compressori.

Festo Automation Experience

L’analisi dei dati, l’apprendimento automatico e l’intelligenza artificiale stanno plasmando il futuro di Festo, la multinazionale tedesca leader nel controllo di movimento, nell’automazione pneumatica ed elettrica. Negli ultimi anni la competenza nel campo dell’intelligenza artificiale è stata ampliata e si è consolidata nella piattaforma Festo Automation Experience (Festo Ax): consente di migliorare i processi di produzione, rendendo possibile manutenzione predittiva, monitoraggio della qualità e dei consumi energetici. Cosa serve e quali i passi necessari per applicare l’intelligenza artificiale all’automazione? «Possiamo partire dal singolo componente per arrivare alla macchina o all’impianto con monitoraggio e analisi dei dati rilevanti per individuare anomalie e utilizzare le informazioni in modo proattivo per ottimizzare la produzione, evitando fermi macchina o di linea, dice Davide Palombo, product manager di Festo. Si procede costruendo il business case con l’obiettivo finanziario di risparmiare sull’intervento di manutenzione, andando a migliorare l’oee generale».

Il tutto viene realizzato attraverso un servizio di consulenza di open automation che viene supportato da un team con competenze di automazione e data science. L’architettura delle soluzioni è pienamente flessibile e si può sviluppare in edge e in cloud. Costruito l’algoritmo di intelligenza artificiale, su base parametrica e mirato a una rappresentazione il più reale possibile della macchina, la sua efficacia e capacità di sviluppare una manutenzione predittiva è data dal training, dalla possibilità di acquisire giorno per giorno nuova conoscenza per individuare e identificare anomalie di funzionamento.

Fanuc, la robotica predittiva

La società leader nell’automazione robotica ha sviluppato servizi di manutenzione predittiva con algoritmi di intelligenza artificiale che lavorano on edge e in cloud per garantire l’efficienza durante tutto il ciclo di vita di una macchina. Una manutenzione che deriva dall’analisi di dati costantemente acquisiti in impianti che funzionano 24 ore giorno, sette giorni su sette. «Le soluzioni limitano i costi di una manutenzione non programmata e della mancata produzione, dice Paolo Fanelli, Iot sales product di Fanuc. Un esempio è il monitoraggio dei lubrificanti.

«Mediamente il grasso di un robot industriale viene cambiato ogni 11 mila ore di servizio, ma potrebbe arrivare fino alle 20 mila ore, spiega Fanelli. Tutto è funzione della temperatura: se aumenta sopra i 40 gradi il tempo di vita del lubrificante diminuisce, fino a dimezzarsi se si raggiungono i 60 gradi. Sapere gestire il cambio del lubrificante in modalità predittiva permette di ottimizzare le manutenzioni».

Schneider Electric, manutenzione predittiva end-to-end

Nell’innovation hub creato da Schneider a Bologna gli algoritmi lavorano su terabyte di dati che vengono acquisiti dal field. «La frequenza della raccolta dati è funzione dei dati da monitorare. Se la manutenzione preventiva è tipicamente legata a organi meccanici, cinghie o pulegge, di cui è nota la vita media, la manutenzione predittiva è fondamentale per gestire il buon funzionamento di sistemi meccatronici complessi, afferma Nicola Peli, manager di Schneider Electric. Essenziale nel proporre una soluzione predittiva è garantire che la manutenzione venga fatta prima che si possano riscontrare dei problemi di produzione. Quando scatta una luce rossa possono passare anche 60 ore prima che il reparto di service compia la manutenzione. E può essere troppo tardi. Importante, quindi, è predisporre la manutenzione predittiva in un’ottica di gestione dell’intero processo di manutenzione end to end con api che interfaccino il service e garantiscano la risoluzione del problema con la maggiore rapidità».

Mitusbishi Electric, algoritmi per manutenzione predittiva degli utensili

Un’applicazione di manutenzione predittiva sviluppata da Mitsubishi Electric è il monitoraggio dello sforzo e usura dell’utensile. E’ coerente con la visione del gigante giapponese dell’automazione, che guarda a un futuro con macchine non presidiate o, addirittura, fabbriche non presidiate. Come spiega Matteo Giugno, application engineer di Mitusbishi Electric, «la soluzione si avvale solo dei dati che vengono passati dal controllo numerico e viene proposta con l’aggiunta di un hardware. In questo modo si riesce ad avere stima adeguata dell’usura. Le informazioni visualizzate sul pannello utente fanno sì che l’operatore possa monitorare cosa sta succedendo e predire il ciclo vita. E’ disponibile anche su macchine utensili di vecchia generazione o di macchinari di altri fornitori». Alla base delle soluzioni di manutenzione basate su sensori Mitsubishi propone poi lo Smart Condition Monitoring: la sua applicazione prevede allarmi luminosi “a semaforo” e diagnostica dettagliata, analisi approfondite e azioni raccomandate per minimizzare i tempi di fermo-impianto imprevisto, massimizzando la disponibilità delle risorse.

Camozzi, la manutenzione predittiva come leva di produttività

«L’assenza di una manutenzione predittiva può incidere sulla qualità della produzione, afferma Cristian Locatelli, general manager di Camozzi Digital, divisione del gruppo bresciano player globale dell’automazione industriale. Eppure, sono poche le aziende che sono in grado di stimare la perdita economica che viene generata da interruzioni impreviste. Sono più ingenti di quanto si pensi: si può arrivare a due milioni di euro nell’automotive, e fino a 20 milioni in una raffineria. Peraltro, quasi la metà dei casi è dovuto a problemi “hardware” relativi a malfunzionamenti della componentistica o di intere parti dell’impianto. Guai che si potrebbero evitare con adeguate strategie manutentive». Camozzi con la collaborazione di Sick è in grado di distribuire una serie di applicazioni predittive che possono coesistere con le piattaforme degli oem. Effettuano una raccolta estensiva dei dati e nascono dalle competenze di dominio che esistono all’interno delle fabbriche di Camozzi. Le tecniche utilizzate sono basate sulla modellizzazione statistica, fisica e di machine learning.

Vi sono app che permettono di rilevare il degrado dei sistemi di lubrificazione o lo stato dei sistemi di trasmissione. Attraverso l’analisi di pattern ci si accorge di possibili anomalie. Per il monitoraggio dei mandrini ed elettro-mandrini l’algoritmo lavora per esempio sui dati di velocità e consumo. Nell’insieme sono applicazioni in grado di predire in modo statistico il time to fault. «Le soluzioni nascono da un confronto continuo tra data scientist ed esperti di dominio, aggiunge Locatelli. Utilizzate nelle nostre fabbriche hanno prodotto un saving del conto economico del 2,5%, riducendo rischi e impatti. In buona sostanza la manutenzione predittiva aiuta ad aumentare la produttività, ridurre lo stock di ricambi a magazzino e incrementare margini di profitto».

Siemens, zero difetti e produzione always on

Per Siemens è chiara ormai l’urgenza di un modello di business as-a-service: per gli oem la macchina deve essere vista come una piattaforma abilitante di servizi pay per use, pay per perfomance, pay per everything. Tutte le aziende del manifatturiero stanno vivendo una fase di trasformazione verso un modello di business “IoT enabled” dove il digital twin diventa la leva per un’ottimizzazione della macchina nel corso dell’intero suo ciclo di vita. «L’intelligenza artificiale è essenziale per evitare fermi macchina non programmati, per schedulare una serie di test e avvisare delle eventuali problematiche, dice Giuseppe Mulè di Siemens. L’AI si estende poi a soluzioni per la qualità, con sistemi di visione per verificare se il pezzo è stato posizionato correttamente o tenere sotto controllo l’usura dell’utensile o ancora supervisionare un’area di lavoro».

Per l’oem erogare servizi di maintenance digitale vuol dire diventare corresponsabile della gestione della macchina durante l’intero ciclo di vita. Il che significa vedere la macchina come una piattaforma abilitante un continuous improvement della produzione: garantire una produzione zero difetti e always-on, minimizzando interruzioni dovute a guasti di parti e componenti. Nella visione di Siemens, la manutenzione predittiva permette di aumentare l’aspettativa di vita della macchina e preservarne lo stato di salute grazie a un monitoraggio in tempo reale. Dati funzionali acquisiti con opportune frequenze di campionamento consentono un check-up dello stato macchina 24 ore su 24 per 365 giorni l’anno. In questo scenario l’oem diventa una sorta di centro di analisi, in grado di valutare e diagnosticare eventuali criticità, fornendo le prescrizioni corrette per mantenere lo stato di salute ottimale della macchina.

Orchestra, manutenzione predittiva con integrazione mes

«Brown e green field? Si può digitalizzare e integrare tutto, sia vecchio, tramite interventi di retrofitting, che nuovo», afferma Santino Telesca, technical & service consultant di Orchestra, software house torinese. La società fornisce una soluzione sistemica per il monitoraggio in tempo reale, il controllo, la diagnostica e la configurazione remota di macchinari, sistemi e impianti. Si chiama Retuner ed è pronta all’uso: non necessita di programmazione ed è in grado di interconnettere macchine nuove ed esistenti su più protocolli contemporaneamente. Allo stesso modo è in grado di dialogare con piattaforme di terze parti.

«Siamo partner dei principali produttori di macchine e li supportiamo nel pre e post sales, aggiunge Telesca. I dati vengono trasmessi a una piattaforma centralizzata su server locale o sulla nuvola e l’analisi e i risultati vengono condivisi con i sistemi di produzione mes. L’integrazione con quest’ultimo, così come altri sistemi enterprise (wms, erp, crm), è abilitata da tutta una serie di connettori. L’algoritmo rileva eventuali anomalie di produzione correlando dati macchina e mes (su quale commessa sta lavorando e su quale prodotto). Le informazioni vengono condivise con l’operatore a bordo macchina che le può visualizzare sia attraverso dispositivi wearable (smart glasses) sia via pc o tablet. «L’operatore legge i dati e prende delle decisioni, spiega Telesca. Nel momento in cui si accorge che c’è una deriva che può compromettere il processo produttivo, lo può sospendere. A quel punto il mes sa che la produzione si è temporaneamente fermata. E’ quindi possibile fare una stima dei tempi di ritardo e riprogrammare manutenzione e produzione».

Hiwin, smart app per viti a ricircolo di sfere

Guide lineari, viti a ricircolo di sfere, motori coppia, tavole rotanti, robot e un’ampia e diversificata gamma di prodotti e soluzioni integrate di automazione di motion control, progettate per piccole e grandi axiende. Hiwin, la multinazionale taiwanese presente in Italia dal 2013 con una propria filiale, propone la manutenzione predittiva per le viti a ricircolo di sfere.

«E’ l’organo di trasmissione che viene sostituito con maggiore frequenza, dice Fabio Corbetta, key account manager di Hiwin. Il tema centrale è il precarico della vite, che al suo diminuire impatta sulle prestazioni della macchina. Insomma, il decadimento della macchina è dato dal progressivo esaurimento del precarico, ed è questa la condizione di funzionamento che va monitorata eseguendo analisi vibrazionali e termiche. La soluzione da noi proposta è plug & play, una black box che viene collocata on edge. Ogni dispositivo può supportare fino a tre sensori contemporaneamente. Le informazioni vengono rilasciate su una dashboard: giallo, verde e rosso, posso capire quando è ora di cambiare la vite»

iProd, l’algoritmo acustico per una manutenzione pay per use

Algoritmo di intelligenza acustica in contesti produttivi. Con la soluzione proposta da iProd, società del gruppo Alleantia, si rilevano pattern sonori che permettono di riscontrare eventuali anomalie di funzionamento. Può essere utilizzato in fase di collaudo o a regime per predire gli esiti della qualità della lavorazione. E’ implementabile on edge e in cloud con integrazione verso il field e verso la parte applicativa fornita da Alleantia, che mette a disposizione più di 5 mila driver.

«La rilevazione, spiega Pier Luigi Zenevre, chief marketing offier di iProd, viene eseguita attraverso microfoni che vengono disposti a bordo macchina, in prossimità di pompe, compressori o altro. Serve a eseguire rilevamenti sempre più precisi a scenari omogenei di lavorazione. Come è nella nostra filosofia, la soluzione è all in a box e viene venduta secondo un modello pay per use: si paga per ora di ascolto». Al di là dello specifico algoritmo, l’offerta di iProd, è basata su Mop, Manufacturing optimization platform, la piattaforma che permette di organizzare, pianificare e monitorare le attività di un’azienda manifatturiera.

Vodafone, black box per l’IoT industriale

Soluzioni pronte all’uso, a costi sostenibili, as a service, che entrano in esercizio nel giro di pochi giorni. E’ questa l’idea con cui è stata portata sul mercato la Vodafone Industrial Connect, una black box per l’Iot industriale che può essere installata con la stessa semplicità di una Vodafone Station. Un progetto multibrand che vede oggi protagoniste quattro aziende con uno specifico dominio di competenze “best in class”. La connettività è Vodafone, l’integrazione software è Alleantia, l’edge compunting è Cisco e l’analisi dei dati è ora potenziata dall’anomaly detection di Sas. Inizialmente proposta ai soli end user viene ora offerta agli oem.

«La soluzione aiuta le aziende a sfruttare al meglio le potenzialità della tecnologia senza doverne gestire la complessità, dice Stefania Gilli, country manager IoT di Vodafone Business. Un prodotto chiavi in mano per aumentare l’efficienza di produzione, minimizzando downtime e fermi macchina. Fornisce un monitoraggio di kpi di business relativi alla produttività dei macchinari e delle linee. Sulla base dei dati di funzionamento, è in grado di intercettare eventuali anomalie, mettendo operatori e responsabili di plant nella condizione di attivare eventuali azioni proattive di manutenzione sul parco macchine, riducendo così i costi ed evitando disservizi. Vic raccoglie i dati di produzione, li elabora e li invia alla piattaforma cloud IoT tramite connettività mobile Vodafone sicura».

Cisco, industrial security by design

Aprire le macchine a internet espone a potenziali attacchi informatici. Così come succede nel mondo It tutto deve essere sicuro by default. «Ma nel mondo industriale si devono prevedere meccanismi e soluzioni ad hoc», dice Marco Stangalino, sales specialist IoT di Cisco. Ecco, quindi, framework applicativi e architetturali, in buona sostanza delle linee guida, che aiutano tutti i player di settore a sviluppare un percorso omogeneo di cybersecurity. «Quest’ultima non è un percorso on-off, la si deve prevedere by design, afferma Stangalino. In altre parole, le soluzioni di industrial IoT vanno progettate tenendo presente sin dall’inizio le caratteristiche di sicurezza che devono essere implementate.

«Per la cybersecurity, le aziende manifatturiere devono predisporre una cabina di regia dove far confluire le competenze It sulle policy di security e sugli strumenti di rilevamento delle minacce e quelle Ot dei tecnici dello shopfloor, che conoscono bene l’ambiente, le macchine e le loro configurazioni, dice Stangalino. A seguito della convergenza tra la rete industriale e quella informatica, della diffusione di dispositivi collegati e operativi anche al di fuori del perimetro dell’azienda, il pericolo è ovunque e il rischio è pervasivo. Occorre, quindi, operare in termini di cybersecurity creando una relazione strettissima mondi Ot e It, in modo da circoscrivere la superficie dei possibili attacchi».