L’obiettivo della piattaforma è una gestione scientifica del lavoro, che abilita la produttività mettendo al centro i processi e il benessere degli operatori. Si chiama Productivity Management Platform, è realizzata dalla Fondazione Ergo, è basata sull’Mtm (Methods Time Measurement), un linguaggio di progettazione del lavoro che consente a una fabbrica di avere tutti i dati sull’organizzazione della linea e di adeguarsi a determinati standard, con il risultato finale di ridurre le inefficienze e potenziare la produzione migliorando la qualità del lavoro. Il concetto di fondo è che i tempi di lavoro si ottimizzano organizzando la produzione nel miglior modo possibile. «E’ costruita per consentire al team leader di gestire le proprie risorse. In fabbrica, la utilizza quindi chi operativamente gestisce la squadra di operai», ci spiega il founder e direttore tecnico di Fondazione Ergo, Gabriele Caragnano. Anche il direttore di produzione è coinvolto, perché vede i risultati.

«Ma la piattaforma viene utilizzata da chi imposta il lavoro, quindi decide tu lavori qui, tu là. Il team leader». La riorganizzazione di un processo produttivo in chiave 5.0 può passare attraverso diverse fasi, in primis naturalmente la digitalizzazione che avviene con l’acquisto di macchinari, software, robot. Ma tutto questo comporta sempre una strategia di fondo, che l’azienda deve impostare nel momento in cui prende le decisioni più tecniche, relative quindi alla scelta delle tecnologie adatte alle proprie esigenze e ai propri obiettivi. La piattaforma messa a punto dalla fondazione Ergo si rivolge ai «settori labour intensive», sottolinea Caragnano, quindi per esempio «elettrodomestici, automotive, industria aerospaziale o ferroviaria», mentre è meno adatta ad esempio a segmenti come il food, la chimica, il beverage. Per quanto riguarda le dimensioni, «in un’officina con dieci persone non ha senso. Ma dove c’è una necessità di coordinamento, si cominciano ad avere 40-50 di persone in produzione, inizia a essere utile. Il valore principale si dispiega nelle fabbriche in cui lavorano centinaia di persone».

Fondamentale il concetto di ergonomia, che nella fabbrica 5.0 significa proprio progettare la linea misurando l’impatto di macchinari e ritmi sulle prestazioni e sul benessere dell’operatore. Due esempi di applicazione sono stati presentati in occasione di un aperitivo tecnologico organizzato presso il competence center Made 4.0 dedicato a “Il miglioramento sostenibile della buona produttività”, da Andrea Tassinari, head od Corporate Work Analysis & Industrial Control di Leonardo, e Davide Lombardi, Emea Times & Methods Manager di Whirlpool. Vediamo quali sono le caratteristiche fondamentali della piattaforma e come è stata implementata nelle due case history.

Productivity Management Platform, come si misura il lavoro

La Productivity Management Platform ha l’obiettivo di efficientare il lavoro, rapportandolo a determinati standard che consentono di ridurre il costo di trasformazione. L’efficienza si misura attraverso due componenti. Le performances degli individui rispetto allo standard Mtm: qui il team leader, in base ai dati che vengono restituiti dalla piattaforma, dovrà lavorare mantenendo il livello di performance richiesto dagli standard. Attenzione: l’obiettivo non è la misurazione delle abilità o delle performances dei singoli lavoratori. L’obiettivo è l’efficientamento del processo. Se in una stazione della catena di montaggio non si riesce a rispettare lo standard, bisognerà intervenire sul processo per rimuovere gli ostacoli organizzativi che determinano questa inefficienza. Dall’altra parte, come vedremo, il team leader deve essere in grado di assegnare correttamente le mansioni, in base a skill ed eventuali limiti fisici di un determinato operatore (per esempio, in relazione a mansioni eccessivamente pesanti per le sue caratteristiche). Le perdite di tipo tecnico e organizzativo: una volta che è stato definito lo standard corretto, le perdite di tempo sono sempre determinate da problemi tecnici, ad esempio guasti, piuttosto che mancanza di materiali.

L’architettura della piattaforma è basata sugli standard. Per ogni singola attività viene fornito il corretto bilanciamento di tutti i fattori che intervengono: tempo necessario, numero di stazioni sulla catena di montaggio, carico biomeccanico. La misurazione di questi elementi consente di conoscere esattamente le caratteristiche delle persone che lavorano alle singole attività. C’è poi una parte che invece riguarda l’offerta, cioè i lavoratori disponibili. Qui per esempio ci sono tool che digitalizzano il sistema delle presenze, e consentono al team leader di sapere sempre su quante persone può contare (anche in base alle ferie, o alle assenze), e quali skill hanno (quindi a quali tipi di lavorazioni sono adatte). Sulla base di questi dati, si ottengono tutti i Kpi su costi ed efficienza e si imposta la produzione. L’utilizzatore fondamentale della piattaforma è il team leader, che utilizza i dati anche quotidianamente. Ma c’è un piano di utilità anche per il top management, che può ad esempio confrontare i dati di diversi stabilimenti e verificare quindi l’efficienza di impianti e organizzazione. E’ un tool che può servire anche a un’azienda che ha già un Mes, quindi un sistema che gestisce l’intero ciclo produttivo. Perché «non c’è nessun Mes che gestisce questi dati – sottolinea Caragnano -. Ho parlato anche con Sap che sta lavorando su qualcosa di simile. Il Mes lavora più in alto ed è orientato a processi continui, con la macchina che guida il lavoro. Qui invece parliamo di un’applicazione che serve dove l’uomo determina il ritmo, la linea di montaggio». Il senso è proprio quello di gestire al meglio la componente umana, integrando nel miglior possibile il lavoro degli operai nella fabbrica digitalizzata.

La case history di Leonardo: applicazione Lest

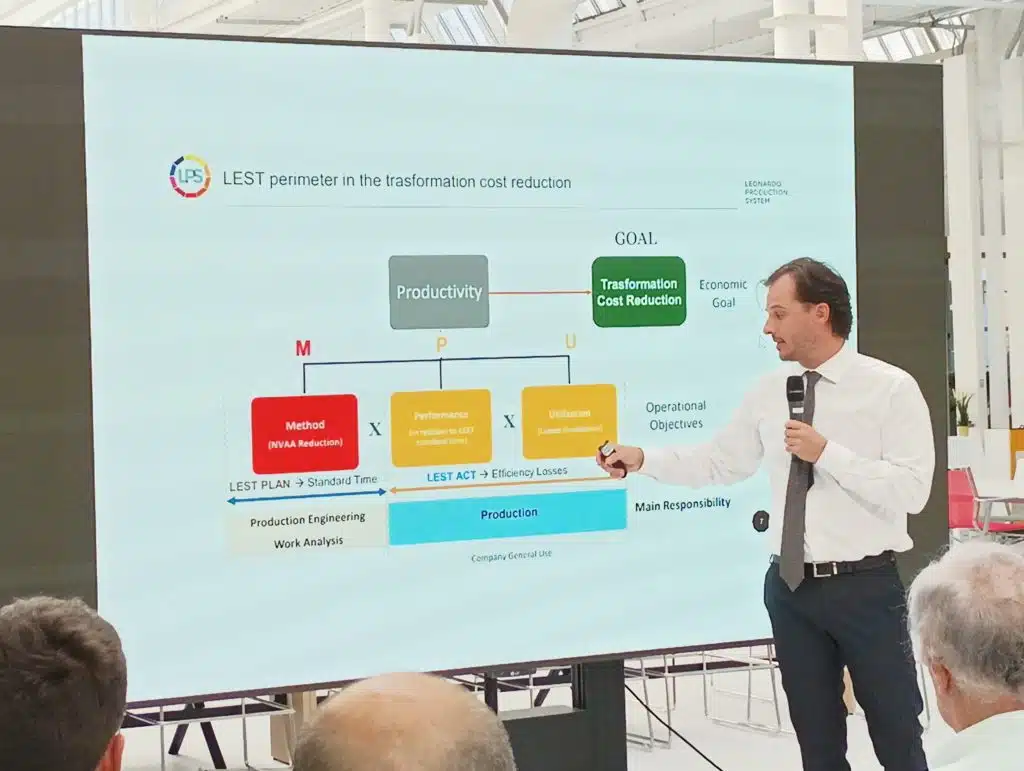

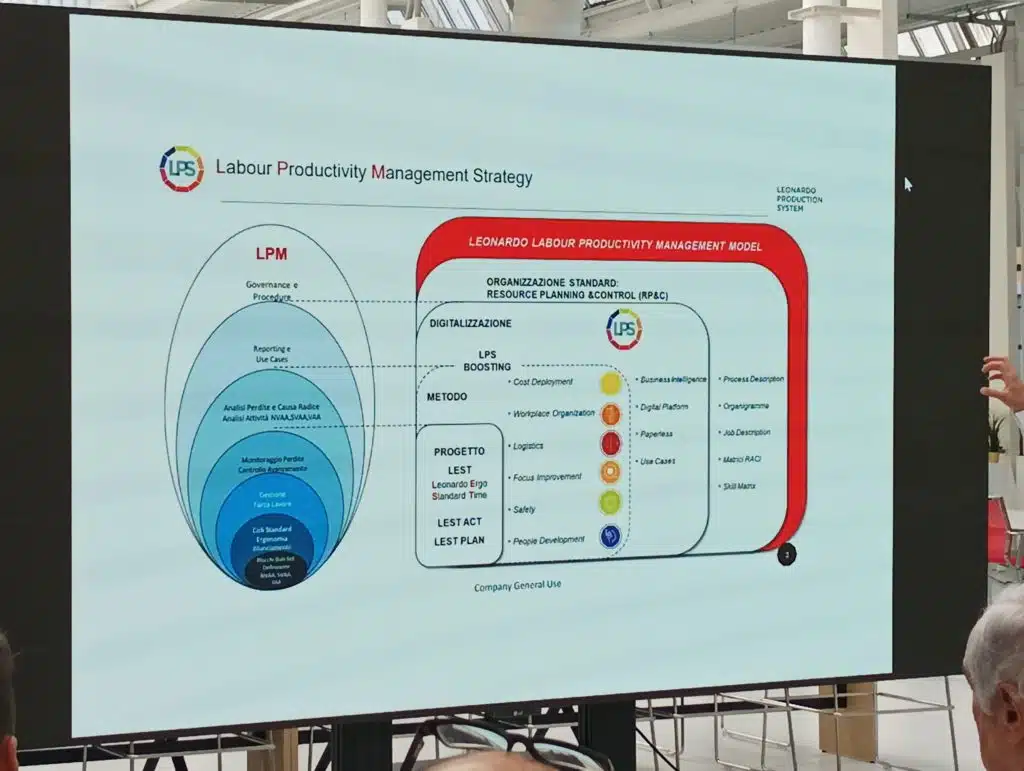

Leonardo, quindi un gruppo dell’aerospazio, ha cominciato a implementare questa piattaforma cinque anni fa, nel 2018. Lo ha fatto customizzandola, mettendo a punto un programma che si chiama Lest. L’obiettivo era la standardizzazione dei processi, anche nell’ottica di sviluppare competenze cross-divisionali, migliorare l’ergonomia delle postazioni in un contesto produttivo che prevede ritmi elevati, postazioni che spesso sono quasi delle impalcature, la realizzazione di un prodotto che ha grosse dimensioni (aerei, elicotteri). Il tutto, per arrivare a una riduzione dei costi abilitata da una più efficiente organizzazione del lavoro. Come viene valutato un costo, cioè quando è corretto considerarlo uno spreco e quando invece crea un valore aggiunto? «Il valore aggiungo – spiega Tassinari – è tutto quello che viene percepito dal cliente. Quindi, per esempio, l’aggiunta di una vite è valore aggiunto, il tempo che ci vuole per andare a prenderla invece no. Tutte le parti del ciclo che non si trasformano in elementi percepiti dal clienti non sono a valore aggiunto».

La piattaforma ha una base che è la stessa per tutte le unità produttive in cui viene utilizzata (indipendentemente dal fatto che si fabbrichino aerei o elicotteri, per esempio), e una parte che è invece è disegnata sulla singola linea di produzione. La produttività viene misurata attraverso tre indicatori: il metodo (come avviene il ciclo di produzione), le performances, l’organizzazione. Questi dati vengono utilizzati per la re-ingegnerizzazione delle postazioni, ad esempio dal punto di vita dell’ergonomia, dei movimenti necessari all’attività. Oppure per lo sviluppo di nuovi cicli. Ad esempio, è servita a modificare la dimensione dei pacchetti di lavoro da assegnare agli operatori. «Avevamo pacchetti da 12 ore, divisi fra 2 o 3 operatori. Li abbiamo accorciati per assegnarli a un singolo individuo». Altra funzione: lo sviluppo di modelli di calcolo per ridurre la fatica necessaria ad eseguire determinate mansioni. In generale, sono casi di utilizzo in un’azienda con un ciclo produttivo che non è basato sulla ripetitività della mansioni ma su singole attività che possono cambiare. In parole semplici, l’operatore non svolge sempre le stesse azioni sulla linea. Lest per il momento è stata implementata solo in alcuni stabilimenti del gruppo Leonardo, non in tutti. Tassinari definisce i risultati ottimi: «sono migliorati i processi, dal punto di vista ergonomico e dell’efficientamento». Ad esempio, «sulla lavorazione di alcuni materiali, evidenziando potenziali rischi. Sono stati introdotti sistemi di movimentazione per agevolare lo spostamento di oggetti pesanti o ingombranti». L’intenzione ora è quella di estendere la metodologia anche agli stabilimenti ancora scoperti.

Il caso Whirlpool: Efficiency and Ergonomic Assistant

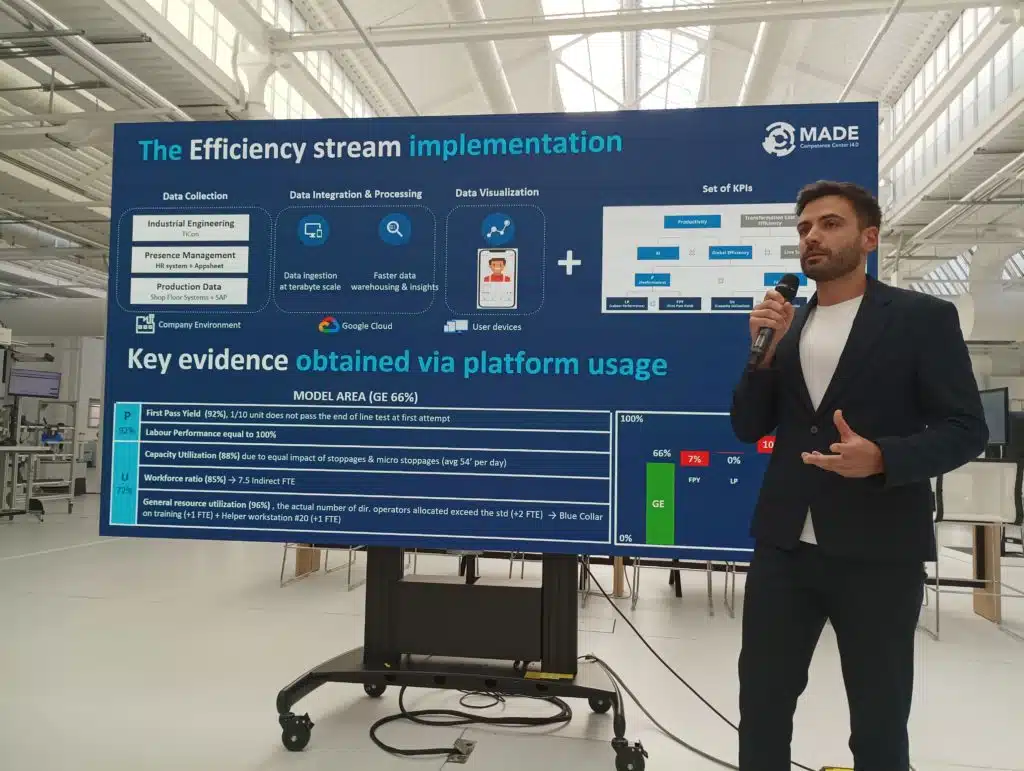

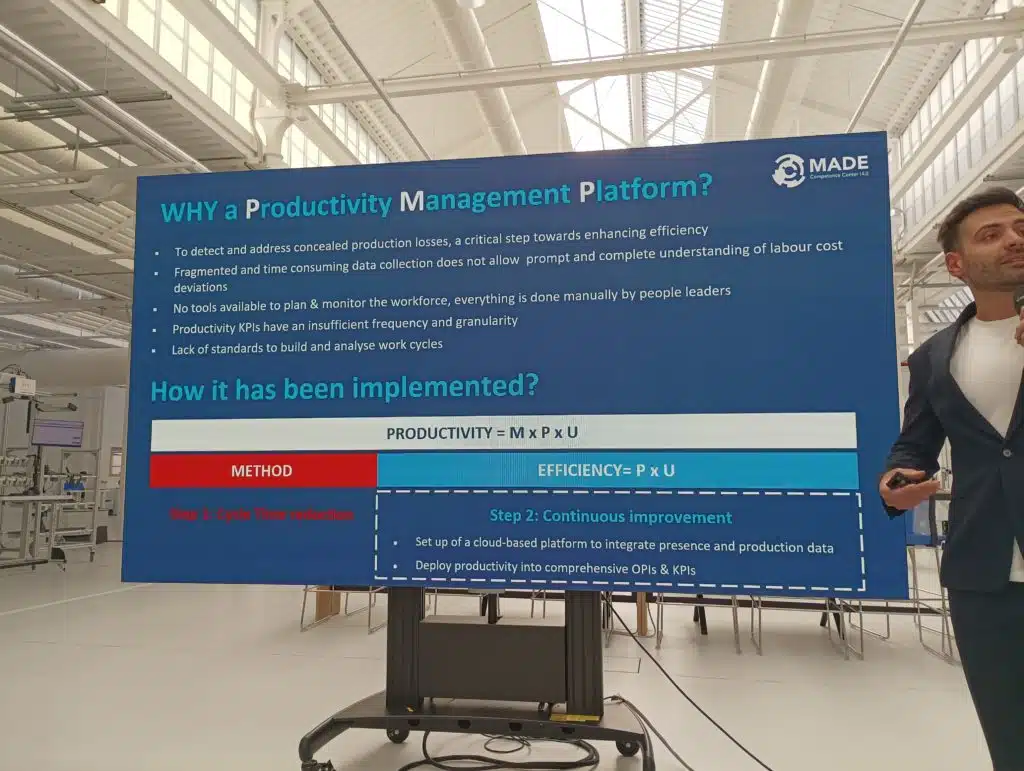

Whirlpool, che invece produce elettrodomestici, ha applicato la piattaforma con una serie obiettivi: rafforzare la capacità di conciliare il risultato economico con quello manifatturiero, ampliare la libreria dei Kpi, avere un tool digitale utile a gestire l’intero ciclo della manodopera, risolvere le disomogeneità sulla linea di produzione. Il progetto è stato implementato in due fasi: la prima per definire una metrica relativa al ciclo di produzione, con l’obiettivo di ridurne i tempi. La seconda per migliorare l’efficienza, attraverso lo sviluppo in cloud di una piattaforma Eea, Efficiency and Ergonomic Assistant, per integrare i dati su presenze e produzione e la creazione di una dashboard di monitoraggio. I Kpi fondamentali: misurazione delle performance (quanti pezzi conformi escono dalla linea), utilization (minimizzazione dei fermi linea), capacity (l’impatto delle fermato sul runtime previsto), workforce ratio (quante persone bisogna impiegare sul perimetro). La piattaforma viene costantemente aggiornata, e il team leader il giorno dopo può vedere tutti i dati di quello precedente. E’ possibile consultarla per esempio per capire quante persone ci sono a disposizione al lavoro un determinato giorno. Il tool si collega con altri sistemi dell’azienda, raccogliendo per esempio tutti i dati sulle presenze (che possono comunque essere caricati anche manualmente dal team leader).

Oppure organizzandoli per ogni singolo ordine: in questo modo si vede quanti operatori stanno lavorando su quel singolo ordine, e che valutazione ha ogni singolo operatore (rapporto skill/mansione che sta svolgendo). Ci sono funzionalità che consentono di gestire i trasferimenti da un reparto all’altro, nel caso in cui vengano evidenziate disomogeneità nel modo in cui sta funzionando la produzione. Viene in pratica, stabilito il corretto bilanciamento nelle varie stazioni di lavoro. Anche in questo caso, la piattaforma è per il momento stata implementata solo in alcuni stabilimenti e su alcune produzioni. Sulle linee collegate alla piattaforma, l’operatore timbra su ogni linea. Allo studio ci sono implementazioni, anche usando l’intelligenza artificiale. Come una chatbot che gli operatori possono utilizzare per comunicare ad esempio un’assenza il giorno dopo. Al momento devono avvertire il team leader, che inserirà il dato, oppure la piattaforma può caricare il dato prendendolo da una delle fonti a cui è collegata (per esempio, il sistema HR, o anche le comunicazioni Inps). Con la chatbot, l’operatore potrebbe interagire direttamente con il sistema.

Due corsi a Made 4.0 sulla Productivity Management Platform

L’obiettivo, in entrambi i casi presentati, è sempre quella che Caragnano definisce “buona produttività”: controllo dei carichi meccanici, dei ritmi di lavoro, delle perdite dovute a inefficienze organizzative e tecniche, bilanciamento della linea. In Leonardo la piattaforma è stata adattata a una realtà in cui la produzione avviene su commessa, in Whirlpool a una linea in cui il ciclo è ripetitivo. Sulla Productivity Management Platform della Fondazione Ergo sono stati organizzati due nuovi corsi al competence center Made. Entrambi rientrano fra quelli finanziati dal Pnrr, per cui c’è uno sconto in fattura del 100%. Eccoli nel dettaglio:

World class Productivity: un corso di due giornate dedicate al modello di miglioramento delle performances, si svolge il 9 e 10 novembre in presenza presso la sede di via Durando di Made 4.0.

Pianificazione manodopera di fabbrica: in calendario il 13 dicembre, è un’introduzione all’utilizzo dell’applicazione digitale Efficiency and Ergonomic Assistant per il monitoraggio e miglioramento dell’efficienza di produzione.

La Smartt Valley della Fondazione Ergo, come procede

I corsi sono entrambi in collaborazione con la Fondazione Ergo. Che, sempre nell’ottica della mission relativa a un trasferimento tecnologico con un approccio human centered sta proseguendo nel progetto di Smartt Valley nella provincia di Varese, di cui Industria Italiana ha già parlato. Smartt, con due t, perché si tratta di un acronimo che sta per “space for manufacturing academy research and tech transfer”. Si basa su tre pilastri: formazione, attraverso un’academy, ricerca applicata, soprattutto su ergonomia e strumenti digitali come l’efficiency and economic assistant, e innovazione.

Fra i partner: Made, Leonardo, Whirlpool, Techniplast, Marelli, l’Università dell’Insubria, Confindustria. L’inaugurazione è prevista nel prossimo mese di gennaio, la sede sarà a Daverio. «Stiamo recuperando uno spazio di 800 mq in un comprensorio industriale in cui è ancora presente la Polinelli, fabbrica di occhiali del gruppo Luxottica. L’azienda sta gradualmente uscendo, quindi abbiamo trovato spazio in un bellissimo contesto industriale», ci racconta Caragnano che, lo ricordiamo, è partner Emea Operation leader Pwc, Pricewaterhouse Coopers. E sta già pensando a ulteriori sviluppi. «Nella fase due voglio aprire un Its, che agganci l’upskilling che facciamo nell’academy, destinata a persone che lavorano in azienda, con la preparazione ai giovani che escono dagli studi». Andando così incontro a una specifica richiesta delle imprese, che faticano a trovare professionalità adeguate alla nuova realtà della fabbrica 5.0. «Ci hanno proposto un ulteriore passo su cui stiamo riflettendo – prosegue il manager, -: creare una scuola professionale per i neet e chi non completa gli studi». Si pensa a programmi triennali, in collaborazione con altre scuole, per integrare l’insegnamento delle materie di base, come italiano, storia e matematica, con una formazione tecnica.

Qualche dato sulla Fondazione Ergo

La Fondazione Ergo è un’organizzazione no profit, che nasce nel 2012 dall’esperienza dell‘Associazione Mtm Italia. Direttore generale Rachele Sessa, sviluppa e propone una cultura industriale basata sulla progettazione del lavoro. Portando avanti l’approccio all’Ergonomia Eaws, da decenni diffusi nelle fabbriche italiane e tedesche che sarà al centro del corso organizzato a Made 4.0. A sua volta Fondazione Ergo contribuirà poi alla nascita del network internazionale One-Mtm. Il Method – Time measurement contiene nel progettare il lavoro mettendo l’operatore al centro, con l’obiettivo di creare valore. Fondazione Ergo e network internazionale One – Mtm organizzano corsi online e rilasciano certificazioni sullo standard Mtm. Offre servizi di consulenza alle aziende, ad esempio nella progettazione di linee di montaggio, o dell’efficientamento dell’organizzazione e del lavoro, come nel caso della Productivity Management Platform. Ha un centro studi che analizza scenari ed elabora proposte, con particolare attenzione al settore manifatturiero, e ha un’Academy con programmi di formazione proprio su Mtm e Eaws.