L’evoluzione del machinery italiano, comparto che genera un fatturato aggregato prossimo ai 50 miliardi di euro, entra nella futuribile dimensione del customer service digitale. «Big data, intelligenza artificiale, elevata potenza di calcolo disponibile a basso costo on edge e in cloud. L’ecosistema tecnologico dell’Industrial IoT trasforma la macchina in una sorgente dati a supporto dell’as a service e dà vita a un modello che genera un doppio vantaggio: per il fabbricante, che può creare un business complementare alla vendita di prodotto, e per l’end user, che si ritrova a poter ridurre i fermi macchina, risolvere i cali di produzione e pianificare al meglio le risorse», afferma Barbara Colombo, presidente di Ucimu – l’associazione che rappresenta i costruttori italiani di macchine utensili, robot e automazione – e vice presidente di Ficep, l’azienda di famiglia, presente con filiali in tutto il mondo, che produce macchine utensili per lavorare profili di acciaio e lamiera e per lo stampaggio a caldo.

«L’Industrial IoT è un’occasione per ripensare le modalità del customer service attraverso servizi digitali in grado di generare nuovi flussi di ricavi», aggiunge Marco Taisch, docente della School of Management del Politecnico di Milano, presidente del Competence Center Made 4.0 e dello spin off universitario Miraitek. Certo, l’affermazione di questa tendenza non rende meno rilevante la progettazione meccanica-meccatronica: per un oem, la macchina è e sarà sempre l’elemento centrale della propria offerta. Tuttavia, il vantaggio competitivo non è più legato alle sole performance meccaniche. Insomma, i classici parametri con cui si vendeva una macchina sono cambiati. Il fattore più rilevante è dato dalla sua facilità d’uso, dalla sua manutenibilità e affidabilità. «L’opportunità della trasformazione digitale è cambiare ed aumentare il valore dell’azienda, dice Lucia Frigerio, vice presidente di Mindsphere World, la community IoT globale promossa da Siemens, e vice presidente di Mfl Group, multinazionale la cui punta di diamante è la Mario Frigerio Spa, storica azienda di macchine per la lavorazione di fili, funi e cavi di acciaio, rame ed alluminio. Se l’equity value di un oem tradizionale è 7, 8 volte l’ebitda, afferma la manager di Mfl, le aziende che hanno un modello as a service hanno multipli di 25, 30, 40 volte l’ebitda».

Come dire, il valore di mercato di un oem è tanto più alto quanto più alta è la redditività digitale. In altre parole, l’hardware è commodity a marginalità decrescente e lascia progressivamente il passo a un business data driven, quello che gli analisti considerano il vettore per la sostenibilità futura dei costruttori di macchine. Affermazione che trova conferma nella dinamica che muove le decisioni dei fondi di investimento, più che mai attenti a non entrare nel capitale sociale di quelle aziende il cui valore dipende dalla sola vendita di prodotto. In prima linea nello sviluppo di nuovi servizi digitali, il packaging, comparto che vanta un fatturato superiore ai i dieci miliardi di euro e che include aziende di fama internazionale come Ima, Marchesini, Coesia, Sacmi, Cmi, Goglio, Miele Packaging, Cps, Dierre Automazioni, Nordmeccanica e Cama.

Riccardo Cavanna, presidente di Ucima, l’Unione costruttori italiani macchine automatiche per il confezionamento e l’imballaggio, e presidente e amministratore delegato dell’azienda di famiglia Cavanna Packaging Group, è convinto che la trasformazione digitale sia ormai un fattore strategico e competitivo. «Il digitale – dice il manager – genera flussi di cassa ricorrenti, equivalenti a una quota sempre più importante dei servizi di customer service, ed è una componente vitale per ripensare e riprogettare l’attuale assetto delle linee produttive, che non rispondono più a una domanda basata sulla personalizzazione di massa». Ecco le riflessioni sulle potenzialità e i vantaggi dell’Industrial IoT per il mercato dei costruttori di macchine raccolte a margine dell’evento Macchine Connesse organizzato da MindSphere World Italia e 40Factory, l’high-tech company di Piacenza specializzata in soluzioni Industrial IoT. Partecipanti all’evento, software house e oem impegnati nella trasformazione digitale. Tra questi: Prima Industrie, Ims Technologies, Stilmas, Goglio, Mfl Group, Aqspetence, Comerio Ercole, Datwyler, Omet, Mcm, Miraitek, Softeam, Ocme, Cosberg, Gea Group, Scm, Biesse e Nadella.

Il vantaggio competitivo di un oem non è più legato alle sole performance meccaniche

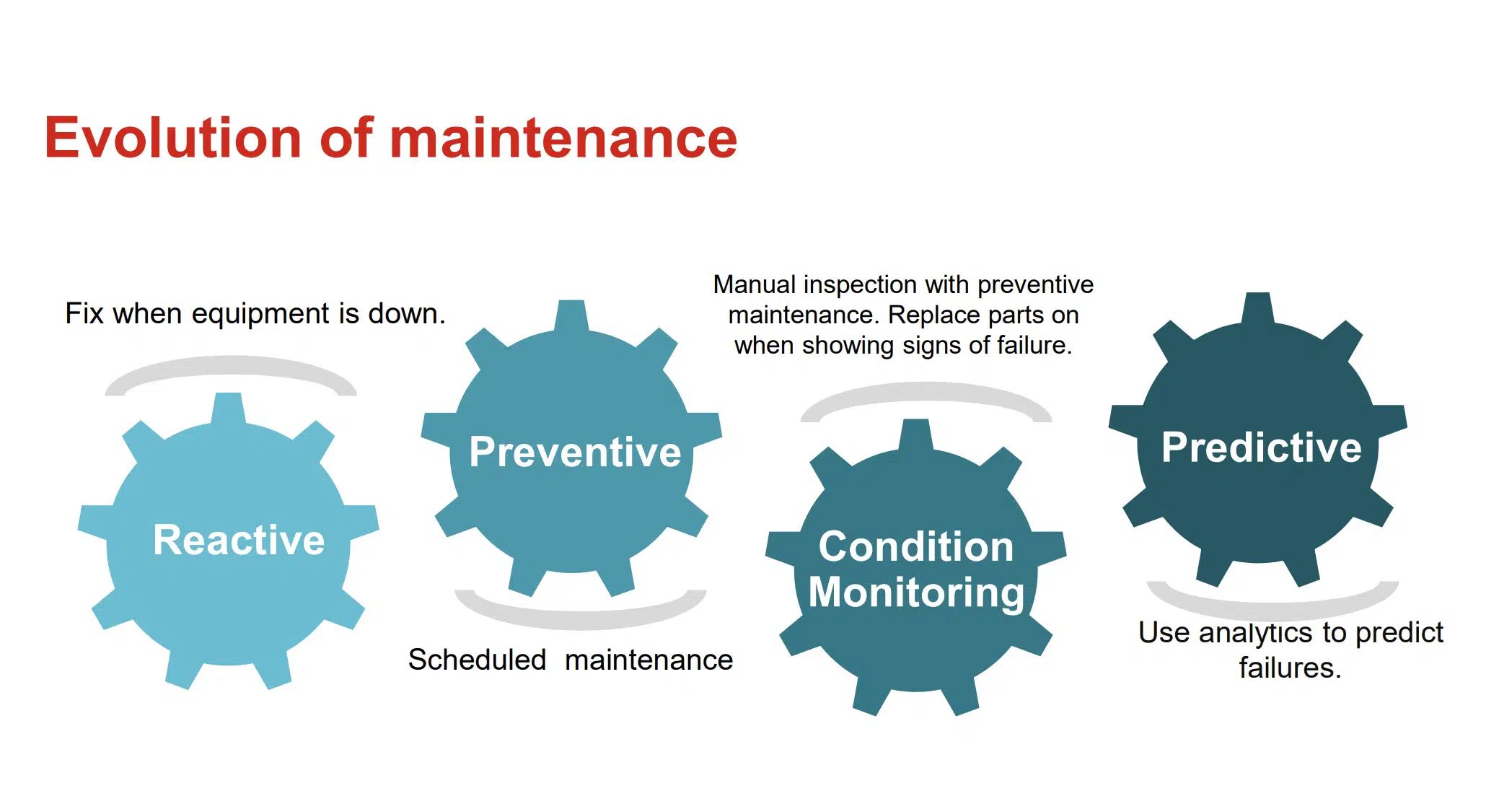

«Le macchine sono sempre più complesse e le aziende che le utilizzano non hanno le competenze per fare manutenzione, devono rivolgersi al produttore, che deve rispondere a questa esigenza inventandosi un modello di business diverso, afferma Taisch. Non si può più pensare di fare manutenzione nel modo tradizionale, deve essere affiancata, e progressivamente integrata, con servizi di assistenza e diagnostica remota». Ecco, quindi, che la piattaforma IoT diventa l’abilitatore di una nuova relazione tra fornitore e utilizzatore basata sull’analisi dei dati, con informazioni che permettono di risolvere le più diverse criticità, ridurre i downtime e ottimizzare l’uso complessivo degli impianti attraverso un customer service reattivo e predittivo. «Dall’Industrial Iot nascono opportunità per fare formazione, suggerire all’operatore come usare al meglio la macchina. Ma attenzione, dice Taisch: servono dashboard semplificate, interfacce uomo-macchina ergonomiche, intelligenti, che diano la possibilità di intervenire con immediatezza su eventuali deviazioni o degradi dell’operatività nei singoli cicli di lavorazione».

Remote working, realtà aumentata e digital twin. Le nuove leve per il customer service 4.0

L’industrial IoT crea una dimensione applicativa del tutto diversa dal passato. Si entra nel merito della realtà aumentata e del metaverso. Il suo utilizzo, quanto meno in questo momento, non è tanto legato all’operatività quotidiana di fabbrica ma è di vitale importanza in alcune specifiche attività. Nei collaudi di impianto, per esempio. E’ un qualcosa che Miraitek ha sperimentato con successo insieme a Cosberg, la storica azienda bergamasca della meccatronica guidata da Gianluigi Viscardi. Come racconta Taisch, «Eravamo in periodo di covid e per l’azienda non era possibile traferire tecnici in Sud America. Si è deciso, quindi, di effettuare il collaudo in remote working. E così è stato fatto. Come dire, da una parte il fornitore seduto tranquillamente a casa propria, dall’altra gli operatori guidati a distanza a compiere le corrette operazioni. Risultato? Nessun obbligo di inviare tecnici presso il cliente, eliminazione di tutti i costi di trasferta». Da allora l’attività emergenziale in remote working è diventata prassi quotidiana.

Altro caso, quello di Mcm, azienda meccatronica piacentina, player di livello internazionale, specializzata nella progettazione e costruzione di centri di lavoro e linee di produzione flessibili con sistemi di processo innovativi. Ebbene, l’azienda che ha in carico più di 300 trasferisti, ovvero tecnici dedicati a prestare assistenza presso il cliente, con i servizi digitali è ora in grado di ridurre gli spostamenti e ottenere una più veloce risoluzione dei problemi. Certo, non tutte le richieste possono essere soddisfatte da remoto, dipende dal tipo di complessità dell’intervento manutentivo, ma non vi è alcun dubbio: il digitale aiuta a gestire con successo una quota rilevante delle attività in carico a un service tradizionale. «E’ il bello del digital twin, la replica digitale del modello fisico che consente di accedere all’impianto da un qualsiasi luogo, entrando nel dettaglio di ogni singolo componente di macchina, afferma Taisch. E’ solo il primo passo. Edge e industrial IoT abilitanti macchine connesse e sensorizzate, apriranno a breve la strada alla pianificazione della produzione da remoto».

E-commerce, personalizzazione di massa: la necessità di ripensare le linee per una produzione one-to-one

Stabilimento a Prato Sesia in provincia di Novara, fatturato di circa 90 milioni di euro e una quota export del 70%. Cavanna Packaging Group è leader nella produzione di sistemi di confezionamento primario (flowpack) e secondario (cartoning). 4 filiali nel mondo, 60 anni di storia, più di 300 dipendenti e più di 6000 linee complete installate in tutto il mondo, è una delle realtà industriali di maggior rilievo del packaging, che in Italia vale più di 8 miliardi di euro. Quanto incide il cambiamento della domanda rispetto alla produzione? «Per essere redditiva una linea deve essere pensata per un’economia di scala: produrre per almeno 3 turni per 4, 5 giorni consecutivi. Ma l’affermazione dell’e-commerce contraddice questa logica, spiega Cavanna. Su internet ci si aspetta un’offerta flessibile fatta di un mix di prodotti. Un cambiamento, che crea discontinuità rispetto al modello di produzione seriale. Di fronte a questo scenario la linea di produzione classica entra in conflitto, non è più allineata alla domanda».

La trasformazione dei mercati implica, quindi, flessibilità di processo e diversificazione nel confezionamento. Lotti di produzione più piccoli per una produzione di massa personalizzata e, quindi, linee di processo completamente differenti. Come dice Cavanna, «invece di produrre 5mila cioccolatini al minuto, si deve trovare la soluzione più efficiente per produrre nel minore tempo possibile, all’interno di una stessa linea, tre tipi di cioccolatini diversi, e prevedere fine linea in grado di imballare mini-lotti, contenuti differenti a seconda delle diverse esigenze produttive». E per progettare linee smart, la digitalizzazione è obbligatoria. «Complesso, se non impossibile, affrontare un cambio di layout di una linea esistente progettata con economie di scala e alti volumi. Ecco, quindi, che si inizia a ragionare sulla creazione di plant separati, progettati nativamente per logiche di produzione one-to-one. E la simulazione aiuta a individuare il trade off tra efficienza ed efficacia, permettendo di realizzare una linea economicamente sostenibile, con costi di produzione remunerativi».

Per far decollare la servitizzazione servono business unit separate e una logica da startup

In Cavanna Packaging Group si è iniziato a investire nella servitizzazione cinque anni fa. L’investimento è stato completamente assorbito e oggi il service digitale genera flussi di cassa ricorrenti, equivalenti a circa il 20% dei servizi di customer service complessivi. «Ho iniziato a interessarmi di monitoraggio nel 2000, quando ho preso in mano l’azienda di famiglia, racconta Cavanna. Ero stufo di andare dai clienti e sentire che la macchina non funzionava. La tecnologia per fortuna ha fatto passi da gigante. Ma il cambiamento radicale è avvenuto in questi ultimi 4 anni». Tre i fattori che secondo Cavanna hanno contribuito a un’accelerazione nell’approntamento di servizi digitali: il piano transizione 4.0, il progresso tecnologico e il covid. «Fino a qualche anno fa il termine industria 4.0 era un po’ uno specchietto delle allodole, usato dal marketing per attrarre clienti. Poi con l’emergenza sanitaria c’è stata la corsa al remote working. Risultato? Oggi la maggior parte delle aziende fa monitoraggio a distanza, delle macchine e delle linee, interagendo con le piattaforme digitali di customer service per la gestione dei ticket». Ma attenzione, dice Cavanna, si deve guardare alla tecnologia confrontandosi con la fabbrica reale. Mai dimenticare che è l’operatore che deve interagire con questi strumenti. Il consiglio è tenere quindi sempre d’occhio l’usabilità allo shop floor. La digitalizzazione non deve rallentare la velocità con cui le persone eseguono le proprie attività».

Riguardo ai cambiamenti organizzativi che solleva l’introduzione di un nuovo modello di business, il presidente di Ucima sottolinea che le medie e grandi aziende si stanno strutturando con business unit dedicate. «L’idea vincente è agire con una logica di startup, con persone che possano portare in azienda nuove competenze, lavorare in autonomia e indipendenza, mettendo a fattor comune l’esperienza e know-how ingegneristico meccanico del core business aziendale. I fornitori di automation, osserva inoltre Cavanna, non devono però entrare in concorrenza con quello dei costruttori di macchina, ma aiutare a sviluppare un nuovo business che generi ritorni di investimento, aggiunge Cavanna. Mai dimenticare che la conoscenza del dato e degli impianti sta all’interno delle aziende produttrici di macchine».

L’affermazione di un modello ibrido basato su vendita di prodotto e di servizi

«La maggior parte dei costruttori che ha iniziato ad offrire un minimo di assistenza digitale a complemento di quella tradizionale, attraverso tutta una serie di strumenti di comunicazione remota che permettono analisi dati macchina, non mette in discussione e non stravolge il modello di business dell’oem, ma lo fa evolvere», dice Frigerio. In prospettiva, dunque, l’as a service costituirà un asset strategico dello sviluppo aziendale e un fattore di sostenibilità futura. Chi lo adotterà con successo avrà un indubbio vantaggio competitivo perché la domanda si sta orientando in quella direzione. Certo, il cambiamento, come spiega Frigerio, non è semplice: implica uno stravolgimento di tutta l’organizzazione. «Una cosa è adottare una sottoscrizione a canone mensile per un prodotto consumer basato su logiche produttive che fanno leva sull’economia di scala, altra cosa è applicarlo a macchine industriali, dove esiste un fortissimo livello di personalizzazione».

Servizi digitali, in Mfl Group è l’alba di un nuovo futuro

Mfl Group lavora su un mercato che è pura metalmeccanica, un mercato dove il più delle volte i clienti non sanno nemmeno che cosa sono i kpi di performance di fabbrica ovvero l’oee. Non lo misurano o se lo misurano lo fanno attraverso foglietti sparsi in giro per la fabbrica. Risultato? Nel momento in cui si aggregano i dati sono già passate settimane e le informazioni sono già vecchie. «Far capire il vantaggio del servizio digitale è complicato, dice Frigerio. Occorre parlare un nuovo linguaggio. Ti interessa la sola macchina? Bene, sappi però che facciamo anche altro. Da quando abbiamo iniziato a proporre questi servizi le porte in faccia sono state tante, ma qualcuna si è aperta. E’ l’inizio di un nuovo futuro. Ci crediamo perché è una necessità. I margini sui macchinari si sono assottigliati e costruire una macchina è diventato oltremodo complicato, mancano materie prime e la delivery degli ordinativi è ostaggio di supply chain che funzionano a intermittenza».

Il valore di mercato di un oem sarà sempre più dipendente dalla componente di business data driven

Fare in modo che i ricavi dell’azienda siano in misura crescente dipendenti da ricavi ricorrenti basati su modelli di business a service è il modo per valorizzare l’impresa. «Chiunque voglia modificare il proprio assetto societario, cedendo quote a un private equity o a una multinazionale o, in casi estremi, metterla in vendita, deve essere consapevole che l’equity value è tanto più elevato quanto più alta è la componente di business data driven», afferma Frigerio. Insomma, con il digitale si aumenta il valore intrinseco delle aziende. In questo senso il ruolo di un’associazione come MindSphere World è vitale. Genera un confronto tra aziende sulle tecnologie cloud ed edge, sui modelli di businesss, sulla capacità di dare vita a un diverso approccio con i clienti, mettendo gli oem nella condizione di comunicare al meglio i reali vantaggi dei servizi digitali. «E’ chiaro a tutti che immettere sul mercato un prodotto tradizionale non è la stessa cosa che mettere sul mercato un prodotto digitale, dice Frigerio. Bisogna sapere parlare di software as a service, gestire ricavi ricorrenti, cambiare l’organizzazione di vendita, abituarsi a nuovi interlocutori, assumere data scientist e integrarli nel processo globale di progettazione».

Sviluppare un business as a service apre nuovi mercati, l’esperienza di Mfl Group

L’anno scorso la vendita di prodotto ha assicurato a Mfl Group più di 100 milioni di fatturato, realizzando un margine netto compreso in un range dal 2 al 4%, una redditività di gran lunga inferiore al giro d’affari generato dai servizi di nuova generazione, che evidenziano una marginalità più che doppia. I vantaggi dell’as a service sono quindi evidenti. Certo, il nuovo modello di business non si improvvisa, occorre creare un volume di informazioni sufficiente a sviluppare una visione di customer service. Il suggerimento di Frigerio è iniziare creando una business unit separata, che agisca come una startup con l’obiettivo di compensare nel tempo la perdita di redditività sull’hardware per poi competere generando un aumento netto dei ricavi complessivi. «Nulla vieta che il service possa poi essere esteso a clienti che hanno un installato di altri fornitori, dice la vice presidente del gruppo. «Vi sono già dei segnali incoraggianti e non è detto che non si possa entrare in mercati dove non eravamo presenti, in quelle fabbriche dove i concorrenti non hanno ancora iniziato a vendere quei tipo di servizi. Insomma, in un prossimo futuro le aziende ci chiameranno per avere dei servizi e non solo per la macchina che vendiamo».