Introdurre il Mes in azienda non è come acquistare una qualsiasi altra tecnologia. «Il Mes non è un prodotto», sintetizza Lorenzo Greco, chief revenue officer di Lutech, quindi l’approccio corretto di un’azienda che lo vuole inserire in produzione deve essere a 360 gradi. Il Manufactoring execution system coinvolge «la fabbrica, l’organizzazione, le macchine, le persone, i processi». È quindi un’operazione che richiede innanzitutto tempi adeguati, che non sono brevissimi. In Dn Automotive «ci abbiamo messo un anno e mezzo«, ci spiega il direttore di produzione, Mauro Loda. Bisogna coinvolgere diversi i livelli aziendali, e «la prima cosa da fare è un check up tecnologico organizzativo. per capire, azienda per azienda, settore per settore, quali sono gli obiettivi principali che ci si pone» sottolinea Claudio Morbi, ceo di Stain. Non è necessario un determinato livello tecnologico di partenza, la cosa fondamentale è procedere in modo strategico.

L’investimento è importante, ma il ritorno anche. Il Mes riorganizza i processi, non solo recuperando efficienza, ma anche trasformandoli in dati. Dai quali poi si può partire per innestare nuove innovazioni, per esempio una strategia di sostenibilità. piuttosto che di risparmio energetico. Stesso discorso, per le applicazioni industriali di Intelligenza artificiale, altra frontiera irrinunciabile dei processi di digitalizzazione in fabbrica. Le due cose non sono in contraddizione l’una con l’altra: nell’ottica dello step by step, è possibile arrivare gradualmente all’implementazione di un Mes partendo dall’ottimizzazione di determinati processi. Il punto fondamentale è sempre lo stesso: le tecnologie per la fabbrica 4.0, o 5.0 che dir si voglia, leggono tutti i dati che vengono prodotti all’interno del processo produttivo, restituendoli sotto forma di informazioni che il management può usare per prendere decisioni, piuttosto che per correggere i processi, o ancora per impostare strategie.

Ne abbiamo parlato con gli esperti intervenuti al convegno “Il Manufacturing del Futuro – tra tecnologie 4.0, Ia, Big Data”, organizzato da Stain, software house specializzata in soluzioni Mes, che di recente è entrata a far parte del Gruppo Lutech. Vediamo quali sono le procedure che si possono attivare per digitalizzare l’impianto produttivo, piuttosto che l’intera azienda, in modo da agganciare correttamente i trend del futuro, anche con l’aiuto di alcuni esempi pratici.

La strategia per introdurre il Mes

Partiamo dall’approccio, che sostanzialmente deve essere molto pragmatico. «È inutile informatizzare tutto» sottolinea Morbi, bisogna procedere per gradi e individuare le priorità e le necessità. È un processo che si fa «insieme all’imprenditore, al ceo, e a tutte le figure di vertice, per capire quale è il livello digitale da cui si parte, quali sono gli obiettivi, e costruire di conseguenza una roadmap sostenibile dall’azienda. Non c’è una logica uguale per tutti». In breve, una fase di assessment.

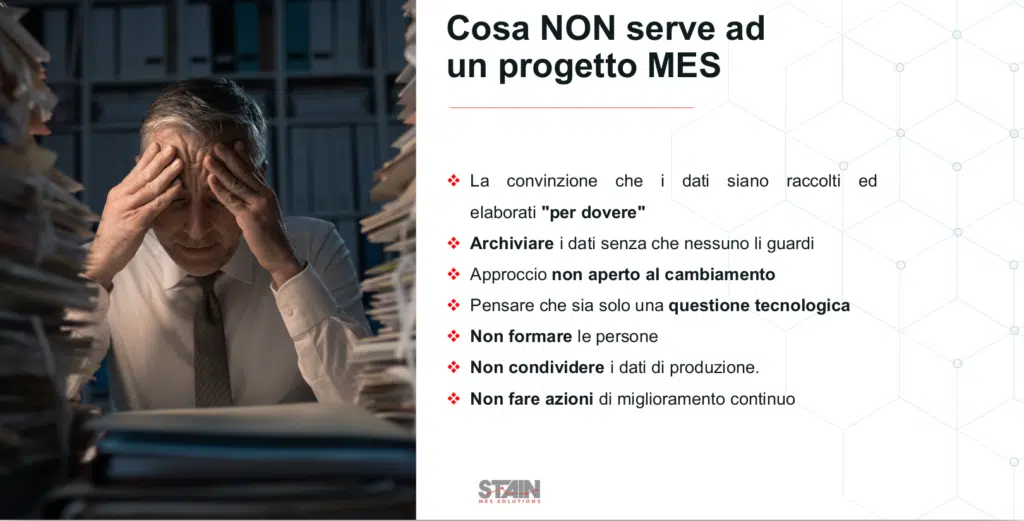

Che deve servire anche a individuare quali sono le tecnologie di cui c’è bisogno. Di tecnologie sul mercato ce ne sono moltissime, e non sempre è facile, nemmeno per una grande azienda, individuare quali sono le scelte più adatte alle proprie esigenze. Quindi, la corretta individuazione delle strategie digitali aziendali è il primo passo. Ma ci sono anche altri elementi che intervengono. «Spesso le difficoltà sono culturali, e derivano da una serie di timori. Cosa diranno gli operai, come reagiranno i capireparto, quanto tempo ci vorrà».

È un elemento che sottolineano tutti gli esperti. In Dn Automotive, «la difficoltà maggiore è stata proprio il convincimento delle persone, soprattutto i livelli intermedi – sottolinea Loda -. Il quadro aziendale è la spina dorsale dell’impresa, non a caso si chiama funzionario, termine che deriva da far funzionare». Quindi, innanzitutto bisogna «convincere tutte queste persone che questa è una metodologia improcrastinabile e fondamentale per garantire profittabilità, competitività, e sostenibilità. È la cosa più importante, se tutti sono partecipi dello stesso processo, il risultato arriva».

In realtà, prosegue Loda, il risultato (convincere le persone) «si può ottenere in tanti modi. Anche imponendolo. Io parlo in genere di democrazia napoleonica, che significa: ascolto tutti, ma alla fine non si cambia la strada».

Anche per superare le resistenze e i dubbi che ci sono all’interno dell’azienda, sottolinea Greco, sono importanti i momenti di condivisione fra esperti del settore, tecnici, esperienze di aziende. L’introduzione del Mes «coinvolge la cultura aziendale, è un processo su cui spesso la percezione del rischio è molto elevata. I timori, fra l’altro, non riguardano tanto il successo del progetto di digitalizzazione, ma l’impatto su catena produttiva, organizzazione, persone, macchine». Quindi, presentare casi aziendali significa spesso risolvere una serie di dubbi. E, in ogni caso, prosegue Greco, è sempre importante «saper fare le cose a piccoli passi», che è il modo corretto per raggiungere il risultato. «Se un’azienda pensa di imporre il Mes a linee produttive e persone nello stabilimento più grande che ha nel mondo, la possibilità di sbagliare è altissima. Ci vogliono tempo, e tappe ben definite».

Il Mes di Stain

L’azienda bresciana, che è entrata a far parte del gruppo Lutech nel 2022, ha 30 anni di esperienza nello sviluppo dei software Mes. Ha prodotti specifici per i singoli ambiti industriali (per esempio, il manufactoring), soluzioni verticali per esigenze più specifiche, l’esperienza per disegnare il prodotto su misura per una singola azienda. Non è necessario avere un determinato livello di digitalizzazione per introdurre il Mes. «Se un’azienda è ben organizzata con la carta, l’informatica va a nozze. Se viceversa un azienda non ha una buona organizzazione di processo, il digitale rischia di complicare ulteriormente la situazione». Quindi, «la priorità è che l’azienda abbia processi. Che poi i processi li misuri a mano, perché non ha ancora fatto il salto tecnologico, non è un problema. Ma deve avere i processi, sapere dove andare, cosa vuole fare».

Grazie alla business intelligence della suite Mes Stain Plus i clienti possono realizzare autonomamente cruscotti che mostrano l’andamento dei fermi, degli scarti, dei costi degli articoli. E collegare i dati raccolti da altre fonti, come gli Erp

Le caratteristiche fondamentali delle soluzioni Mes di Stain sono la velocità dei dati, che devono servire per aumentare l’efficienza, la semplicità di utilizzo per l’operatore (c’è una pulsantiera opzionale che si può installare su qualsiasi macchina), l’interconnessione. La soluzione per il manufactoring, Stain +, prevede moduli per il controllo della produzione (PRD+), Andon di reparto (And+), attività indirette degli operatori (OPR+), pianificazione del carico macchine (CM+), logistica di reparto (LGT+), gestione manutenzione (MTZ+), autocontrolli (ATC+), controllo qualità (SPC+), gestione stampi (STP+), Schede tecniche (SCT+), consumi energetici (CNS+), parametri di processo (APP+), dashboard web configurabili (DSH+). Ci sono poi dei verticali specifici per alcuni settori: lavorazioni meccaniche, pressofusione, rubinetterie, stampaggio plastica/gomma).

È sempre necessario il Mes in un’industria? «Se uno ha due macchine utensili e tre operai, in effetti no – sottolinea Morbi -. Ma dai 5-10 milioni di fatturato, senza il manufactoring execution system si rischia di non avere i costi sotto controllo», nel senso che l’azienda «può non essere in grado di vedere dove ha i costi. Fa la semplice operazione fatturato diviso pezzi, e calcola il costo medio, ma in realtà sta perdendo su un articolo e guadagnando su un altro». Il problema è che, senza una digitalizzazione adeguata, come il MES appunto, quest’ultimo dato non è immediatamente disponibile.

Fra l’altro, non è vero che il Mes è un processo di digitalizzazione a misura di grandi aziende. In realtà, «nelle piccole realtà è ancora più necessario. Il piccolo è spesso un contoterzista, che vive del margine che gli dà il fornitore. Quindi, il Mes rappresenta un’opportunità per aumentare efficienza, guadagno, e agganciare clienti migliori grazie a processi sotto controllo». Per un contoterzista, essere in grado di assicurare efficienza e continuità, significa avere più ordini.

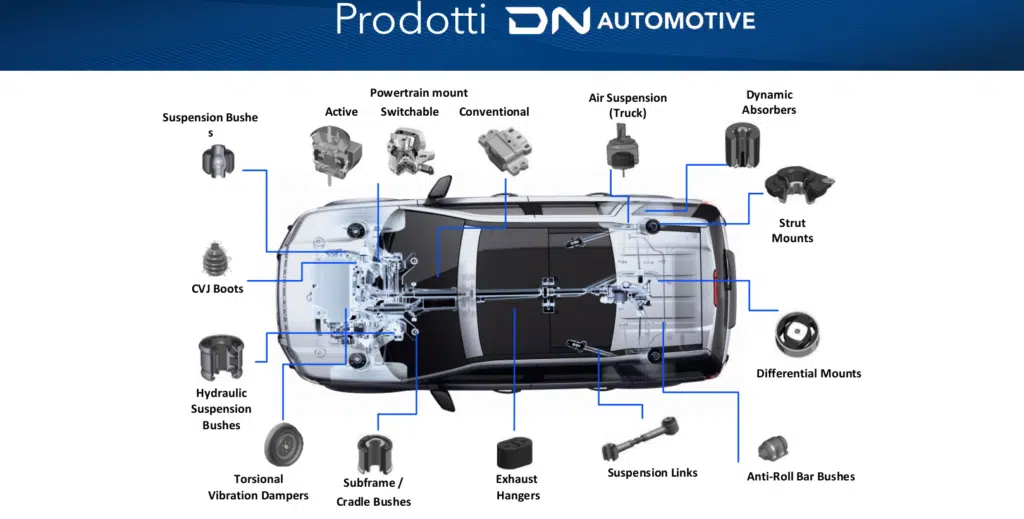

Il caso Dn Automotive

L’azienda fornisce prodotti anti vibranti a 36 produttori automobilistici globali (fra gli altri, Stellantis, Bmw, Volkswagen, Tesla, Volvo, Land Rover, Jaguar, Aston Martin, Geely, Mitsubuishi). Ha introdotto il Mes Stain, che gestisce ora tutto il processo produttivo e non solo. «Ormai è una sistema di fabbrica, anzi è riduttivo chiamarlo di fabbrica. E’ un sistema industriale». In produzione, il sistema consente di monitorare i processi produttivi, recuperare efficienza organizzativa, tracciare tutti i dati per consentire di prendere decisioni in tempo reale. «Abbiamo un Sap erp (il gestionale), e poi tutto il resto gira sul Mes», sottolinea Loda. La fase di implementazione del sistema è durata un anno, a cui si aggiungono altri sei mesi di preparazione e formazione aziendale.

Non solo: «il Mes è stato poi l’architrave per andare a sviluppare altri campi, per esempio in mabito di energia, di qualità. Abbiamo introdotto nuovi metodi di processo». In sintesi, i dati del Mes vengono utilizzati per attivare misure di risparmio energetico, così come per definire una serie di standard per l’automotive, in termini per esempio di affidabilità o garanzia di consegna.

«L’investimento è stato significativo – conclude Loda – ma non era una cosa procrastinabile, viste anche le richieste che arrivano dal settore automotive. Gli investimenti sono stati inclusi in un più generale piano di crescita».

L’Ai in produzione, l’efficienza del dato

Ci sono anche soluzioni intermedie, e comunque compatibili con il Mes, per ottenere dati dalla produzione. Pietro Rota, ceo di Orobix (Antares Vision Group), sottolinea come la tech company da oltre dieci anni rilasci soluzioni ready to install nelle imprese, cutomizzate per diversi ambiti. Per esempio, nel settore automotive, l’Ai di Orobix aumenta la capacità di individuazione dei difetti di produzione, riducendo i costi dei cotnrolli di qualità. Nel food, è stato illustrato un esempi di manutenzione predittiva, abilitata dall’intelligenza artificiale, cheriduce fermi macchina e costi di manutenzione, aumentano la produttività.

Il modello di Ia cambia a seconda delle esigenze (questo è sostanzialmente un trend che riguarda sempre un processo di digitalizzazione, quale che sia la strada che l’azienda intraprende). Ci sono soluzione ready to install (ad esempio, per l’anomaly detection in real time, o una piattaforma per la vision inspection). Soluzione flessibili, focalizzate su specifiche funzioni. Oppure, modelli più complessi di Ai che vengono disegnati sulle esigenze del cliente. Infine, i servizi legati alla messa in produzione dell’intelligenza artificiale: monitoraggio, procedure, miglioramento continuo delle performances, conformità dei sistemi.