Offrire prodotti tecnologicamente all’avanguardia per ridurre la fatica dell’uomo, migliorare l’ergonomia e aumentare la produttività. È la filosofia di Scaglia Indeva, specialista in manipolatori industriali, in applicazioni agv e cobot per l’intralogistica e il lavoro collaborativo. Il filo rosso che lega tutte le proposte di Indeva è la lean production: da una parte consentire un miglioramento della produttività, dall’altra aumentare la sicurezza e il benessere degli operatori. Maneggiare, manovrare e manipolare oggetti, trasportarli verso la linea di montaggio in maniera ordinata, realizzare aree di lavoro ergonomiche. Si inseriscono in questo contesto le soluzioni modulari Indeva Lean System®, che Scaglia Indeva rende disponibili per realizzare linee di produzione e postazioni di lavoro nel settore automobilistico, manifatturiero e meccanico. Rulliere dinamiche e a flusso gravitazionale, carrelli dove vengono inclusi tutti i pezzi necessari all’operatore. Un’ampia gamma di componenti per progettare e costruire strutture per soddisfare qualsiasi esigenza all’interno del processo produttivo. Dai banchi di lavoro regolabili in altezza ai supermarket modulari. La logica è sempre la stessa: eliminare movimenti superflui e sforzi ripetitivi, ridurre i tempi con un metodo sistematico e ripetibile per il miglioramento delle performance operative. Come dire, quando si tratta di configurare una postazione di lavoro, vale sempre un principio di massima: “è la tecnologia che deve essere adeguata alle persone e non viceversa”.

L’approccio lean systems è parte della visione industriale di Scaglia Indeva: realizzare un modello d’impresa manifatturiera caratterizzato dalla cooperazione uomo-macchina con l’obiettivo di dare un valore aggiunto alla produzione. Un approccio human centric, 5.0. in cui la tecnologia viene utilizzata per adattare il processo di produzione alle esigenze dei lavoratori. «Nella progettazione delle postazioni di una linea di produzione si deve permettere all’operatore di raggiungere tutti i componenti necessari allo svolgimento del proprio lavoro in modo facile ed ergonomico, senza doversi piegare, spostare o girare. In questo modo, grazie a un’ergonomia ottimale e personalizzata, l’operatore svolge le proprie funzioni in modo più agevole e più produttivo», afferma Giulio Vendrame, responsabile vendite area Italia di Indeva Lean System®. Non meno importante la flessibilità. «La logica modulare consente agli operatori di modificare e di riusare i tubi, i giunti, i rulli e i vari accessori, ogni qualvolta si presenti l’esigenza di adattare la struttura a nuovi prodotti o processi di lavoro od operatore», dice Vendrame. In sintesi, Indeva Lean System® consente di progettare postazioni di lavoro personalizzate al fine di offrire l’ergonomia ottimale per ciascun operatore in base al tipo di applicazione. Vantaggi? Grande flessibilità per cambiamenti produttivi, spazi e tempi di lavorazione più ridotti, ambiente di lavoro ordinato, riduzione delle scorte e dello stoccaggio intermedio, incremento della produttività e riduzione dei costi complessivi.

Ergonomia, sicurezza, salute del lavoratore sono alla base della produttività

Nell’ambito della produzione l’ergonomia viene spesso considerata come un costo. Ma è un errore. È il miglioramento delle condizioni di lavoro che alla fine determina la produttività. Quest’ultima la si deve quindi vedere come parte integrante del processo di definizione ergonomica della postazione di lavoro. I due concetti vanno di pari passo. Come dimostrato da studi di settore, gli operatori che non vengono affaticati inutilmente sono quelli più motivati, e il loro rendimento è maggiore. Insomma, l’ergonomia non giova solo alla salute del personale, ma anche all’efficienza dell’azienda. Per esempio, in ambito automotive, grazie all’ergonomia ottimale che si è realizzata nella progettazione di postazioni in linee dedicate al montaggio della leva del cambio, ogni singolo ciclo di lavoro viene eseguito in tempi più rapidi. Risultato? Su quella linea, in un solo giorno, si riesce a risparmiare oltre un’ora di lavoro per postazione.

Indeva Lean System® consente di progettare postazioni di lavoro personalizzate al fine di offrire l’ergonomia ottimale per ciascun operatore in base al tipo di applicazione

I criteri Indeva Lean System® per la configurazione di una postazione di lavoro ergonomica

L’obiettivo di una configurazione ergonomica della postazione di lavoro è assicurare un carico bilanciato, che punti alla continuità della produzione senza creare problemi di sovraccarico. «Per quanto riguarda l’asservimento di materiale al banco è fondamentale capire come posizionare il kit di montaggio per garantire efficienza e rispetto delle norme ergonomiche all’operatore», dice Vendrame.

Nella progettazione, per esempio, gioca un ruolo decisivo la definizione del campo di presa, che in generale va posizionato davanti all’operatore, dove si svolge il processo vero e proprio, e dove si trova l’area raggiungibile con entrambe le mani. Qui vanno collocati il materiale e gli attrezzi utilizzati con maggiore frequenza perché per accedervi non è necessario ruotare il corpo. Le soluzioni vengono progettate partendo da un’analisi dei requisiti. Per ridurre i tempi di sviluppo, i tecnici Indeva intervengono direttamente presso lo stabilimento, analizzano l’applicazione e propongono in 3D la soluzione più adeguata. Che tipo di assemblaggio deve essere eseguito, quale la quantità di componenti che deve essere presente nei contenitori? Come devono essere posizionati per eseguire al meglio le operazioni di montaggio? Tutto viene valutato per rendere semplici, fluide e veloci tutte le movimentazioni sul posto di lavoro. «Se progettata nel modo migliore, accanto ai vantaggi ergonomici la soluzione può portare a raggiungere obiettivi di aumento di produttività a parità di condizioni di lavoro meno usuranti», dice Vendrame.

Flessibilità. Logica modulare per un assetto della postazione funzionale a cambi di produzione

Le varie tipologie di componenti che vanno a comporre una stazione di lavoro permettono di garantire quella flessibilità che è sempre più necessaria in aziende dove vi sono operazioni di montaggio che variano nel tempo. Dalla combinazione delle varie tecnologie, rulliere lineari o a gravità, assortimento e posizionamento dei vassoi, si riesce a definire la configurazione ottimale per un’agevole presa dei materiali che devono essere montati.

«La precisione di progettazione è fondamentale poiché l’area di una postazione media è di 600 x 800-1.000 mm. Per il banco operatore, due diverse altezze: una dedicata ai vassoi di prelievo e una inferiore dove si depositano quelli vuoti. «La postazione va pensata per avere una sequenza a ciclo continuo.

Certo, tutto cambia se al posto di piccole parti devono essere montate componenti più grandi, dice Vendrame. In questo caso il metodo di asservimento è completamente diverso. Per esempio, per assemblare i motori dell’auto vi sono delle cateniere che portano avanti il motore in più fasi, e in questo caso caso le componenti vengono servite con magazzini a gravità».

Movimentazione materiale e configurazione postazioni nel settore automotive

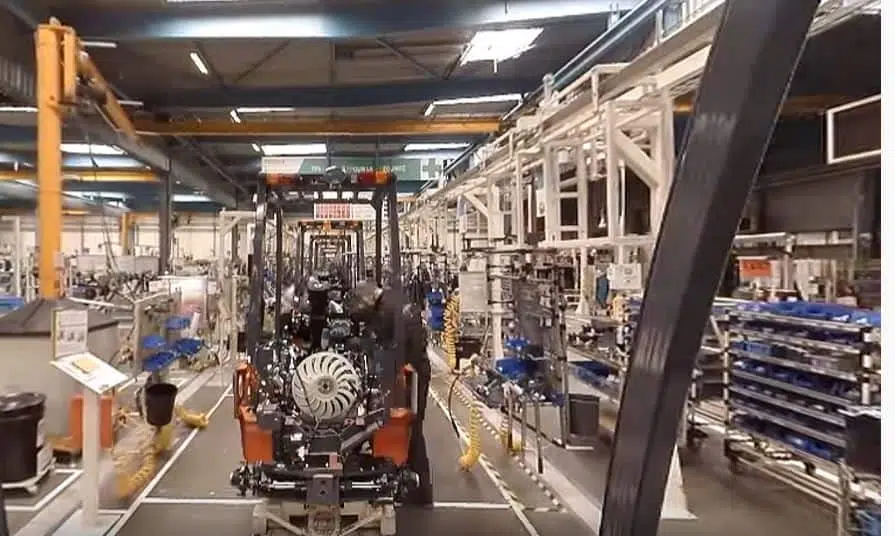

Nel settore automobilistico le soluzioni Indeva Lean Systems® sono state adottate da un’importante azienda del comparto per progettare un nuovo layout della linea di produzione. La soluzione adottata comprende diverse postazioni di lavoro, ciascuna collegata a un carrello scorrevole lungo binari sopraelevati, carrelli che seguono il veicolo lungo la linea di produzione.

Il sistema di kitting di Indeva

Ogni carrello è stato progettato su misura per soddisfare le esigenze specifiche relative al montaggio e fissaggio della portiera. In sintesi, i principali vantaggi forniti dalla soluzione: semplificazione della fornitura di componenti attraverso un sistema kanban; visualizzazione di tutti i componenti e piccoli oggetti, come viti, bottoni, clip di fissaggio, grazie a un sistema di kitting; ordine e implementazione secondo metodologie lean, con tutti gli strumenti necessari per ogni stazione di assemblaggio in modo che gli operatori non perdano tempo per trovare lo strumento specifico per ogni attività. E poi flessibilità. Grazie alla logica modulare ogni carrello può essere rapidamente modificato quando è necessario asservire la linea con nuovi componenti. Infine, ogni carrello è dotato di connessioni elettriche e pneumatiche che possono essere unite con la rete pneumatica ed elettrica in ogni stazione.

(Ripubblicazione dell’articolo del 22 novembre 2023)