Come possono le aziende manifatturiere affrontare le sfide epocali che interessano il settore, come la personalizzazione di massa, la distribuzione efficace delle informazioni ad ogni livello dell’impresa e nuovi modelli di business come la servitizzazione o l’economia circolare? Secondo la multinazionale tedesca del software gestionale Sap la risposta si chiama Intelligent Enterprise, un approccio di gestione che associa da una parte la realizzazione della Smart Factory, dall’altra la visione strategica, frutto della sintesi tipicamente umana di competenze trasversali e specialistiche. Grazie a questa strategia, i dati raccolti dai sensori possono essere trasformati in azioni in tutte le linee di business, sbloccando nuove aree di crescita.

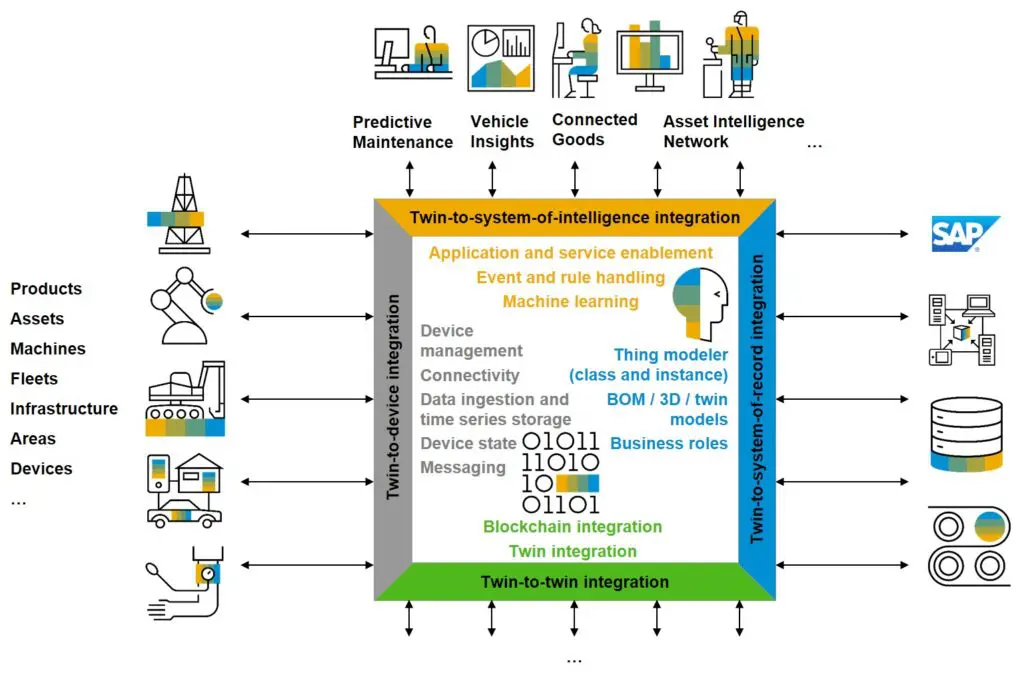

Ma cos’è la Smart Factory? È un’azienda che grazie all’implementazione di tecnologie come l’AI, da una parte coordina dinamicamente i processi e ottiene un controllo totale dello shopfloor con la convergenza tra la rete industriale e quella informatica, dall’altra si relaziona con l’ecosistema di cui fa parte, elaborando dati provenienti da una pluralità di fonti. Una tecnologia particolare assume un rilievo strategico: quella del digital twin, che è un simulatore, è l’alter ego digitale di dispositivi, infrastrutture, sistemi, prodotti e processi industriali. Conta, per la Smart Factory, perché è il luogo dove convergono tutti i dati ed è anche quello dal quale possono essere “distribuiti” a tutte le funzioni aziendali, consentendo la realizzazione di nuove applicazioni in campi diversi.

È tecnicamente possibile, peraltro, realizzare una rete unica di digital twin che coinvolga più imprese, per realizzare progressi nella gestione del ciclo vita del prodotto. Questo articolo trae spunto dal webinar “Digital Manufacturing per la fabbrica digitale” organizzato da Made – Competence Centre Industria 4.0 e Sap, in collaborazione con Derga Consulting (gold partner di Sap). Sono intervenuti l’head of digital supply chain center of excellence & presales black belts Emea South di Sap Alessandro Passoni, il docente di ingegneria elettronica al Politecnico di Milano nonché responsabile scientifico area tecnica di Made Giambattista Gruosso, il responsabile direzione tecnica di Ucimu Sistemi per produrre Enrico Annacondia e il production planner di Cosmoproject Daniele Berzieri.

I tre trend che stanno interessando la manifattura

Secondo Passoni, sono tre le tendenze che attualmente stanno interessando la manifattura a livello globale.

1) La customer centricity

La customer centricity è il crescente rilievo attribuito ai bisogni individuali dei clienti finali, che incidono sempre di più sulla realizzazione del bene-servizio loro destinato. Non significa, cioè, offrire un buon servizio di customer care, ma la migliore esperienza possibile con il proprio brand, “anticipando”, grazie all’utilizzo di particolari tecnologie, desideri, criticità e conflitti decisionali del cliente. Alla fine, è un approccio di business, che determina il coinvolgimento di tutta l’organizzazione, non solo dei reparti front-end.

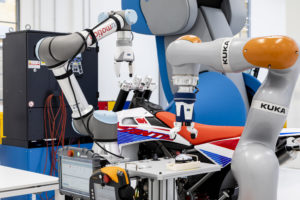

Un esempio degli effetti della customer centricity è la personalizzazione di massa, una strategia di produzione di beni e servizi orientata a soddisfare i bisogni individuali dei clienti e contemporaneamente preservare l’efficienza della mass production, in termini di bassi costi di produzione e quindi di prezzi di vendita contenuti. Oggi le preferenze del cliente diventano un fattore di rilievo industriale. In questo contesto, un processo di ispezione dinamico che si adatta ad ogni unità della linea aumentando la qualità in ambienti con alta variabilità di prodotto rappresenta un vantaggio di rilievo.

2) La visibilità totale

Quando parliamo di visibilità totale ci riferiamo a questo passaggio: da aziende basate sulla circolazione di documenti cartacei e sul dominio dei silos informativi, a quelle dove lo scambio di informazioni avviene per via orizzontale e verticale e tramite dispositivi digitali o mobili.

3) La Business Innovation

Infine, la business innovation, che indica il progresso dai processi manuali a quelli altamente automatizzati, dalle linee di produzione “materiali” ai sistemi cyber-fisici, dalla manifattura di prodotto alla servitizzazione. Inoltre, secondo Passoni, accanto a nuovi modelli di business si stanno creando anche nuovi ecosistemi, destinati peraltro a rivoluzionare lo scenario competitivo. Si pensi al diffondersi dell’economia circolare, un sistema di produzione consistente in condivisione, riutilizzo, riparazione e riciclo di materiali e prodotti: sta dando luogo ad una pluralità di modelli di business, tutti accomunati dall’estrazione di quanto più valore possibile da ogni unità di risorsa consumata, sviluppando i prodotti in modo da farli durare a lungo e mettendo a disposizione servizi, aggiornamenti, parti di ricambio. Dal momento che chi pratica l’economia circolare può contare sull’estensione della propria market share, chi cavalca il trend può ottenere indiscutibili vantaggi.

I componenti dell’intelligent enterprise

1) La Smart Factory

Della Smart Factory esistono innumerevoli definizioni, dalle quali però emerge un unico framework. In via generale, è quella azienda dotata di connessione efficace e pervasiva che introduce diverse tecnologie avanzate, e soprattutto l’intelligenza artificiale, per coordinare dinamicamente processi e persone e per realizzare l’interoperabilità tra la rete industriale – grazie alla quale un’impresa può gestire l’attività di una pluralità di macchinari e di processi – e quella IT, che serve a memorizzare, recuperare, trasmettere e elaborare dati. Così l’azienda è in grado di esercitare un controllo puntuale ed effettivo su tutte le fasi del processo, per migliorare gli standard qualitativi e l’efficienza degli impianti; e, grazie all’intelligenza intrinseca e allo scambio biunivoco di informazioni dalle macchine alle linee, dalle linee all’impianto, realizza una capacità di produzione flessibile e auto-adattativa. Risponde così ai primi due trend di cui abbiamo parlato.

Per Gruosso, «il punto di partenza è il gemello digitale». Grazie alla raccolta e all’elaborazione di dati, la copia virtuale che ne deriva è una rappresentazione tridimensionale dell’oggetto in tutte le sue caratteristiche funzionali, dall’elettronica alla meccanica, dalla fluidica alla geometria. «Il digital twin è lo strumento adatto a creare una smart factory perché raccoglie informazioni dall’ingegneria, dalle operation, dalle vendite, dai mercati, dalla finanza, ed è in grado di redistribuirle a tutte le funzioni aziendali per la realizzazione di nuove applicazioni». Secondo Annacondia, «con il digital twin le aziende sfruttano al meglio la catena dati-informazioni-valore aggiunto, affiancando i vantaggi competitivi della dimensione immateriale a quelli della parallela catena fisica». Grazie alle informazioni emergenti dal sistema, si possono creare sistemi cyber-fisici e prodotti servitizzati.

Ma c’è di più. Aziende di filiera possono dar vita a una rete comune di gemelli digitali, alla quale possono essere associate altre applicazioni, come l’Erp o il Crm. Per sviluppare quale processo? Anzitutto la gestione del ciclo vita del prodotto, ma sono allo studio altri use case. I partner della rete includono i progettisti, i team di produzione, i supplier, i fornitori di servizi di manutenzione, gli specialisti di supporto del prodotto e le squadre che gestiscono lo smantellamento delle risorse alla fine del life-cycle. «Non esiste però – ha affermato Gruosso – una smart factory “isolata”: la fabbrica intelligente si relaziona con l’ecosistema di cui è parte, raccogliendo dati da fornitori, clienti, ed elaborandoli per ottenere insight utili a tutti i player coinvolti». Ad un certo livello, si può realizzare un sistema di fornitura interconnesso e quindi in grado di sincronizzare la domanda di un prodotto e la sua disponibilità – con la principale conseguenza di poter soddisfare nei tempi attesi le richieste dei consumatori. In generale, è solo con questo scambio orizzontale di pacchetti di informazioni che si può rendere più solidi, efficaci ed economicamente convenienti nuovi paradigmi come quello dell’economia circolare: si pensi ai problemi logistici da affrontare, o a quello della variabilità quantitativa dei materiali da riciclare.

2) La visione strategica

In un’impresa intelligente, le risorse umane e il coinvolgimento delle persone sono un elemento cruciale, attraverso esperienze condivise in grado di migliorare l’integrazione del team di lavoro. È possibile collegare le strategie delle persone alle priorità aziendali e ottenere la piena consapevolezza organizzativa in merito a talenti e competenze e sui costi del personale. La visione strategica scaturisce dalle analisi aziendali che, con dati sempre aggiornati e in tempo reale, rappresentano lo strumento utile a guidare il processo decisionale quotidiano e a lungo termine. Ma non si tratta di scelte “affidate” totalmente agli algoritmi: c’è sempre un contributo determinante e attivo delle persone.

Industry 4.Now

Non è un caso che la recente strategia di Sap per la trasformazione digitale delle imprese, denominata “Industry 4.Now”, abbia, fra i punti forti, la connessione tra la rappresentazione digitale degli asset (gemello digitale) e le risorse fisiche (macchine). L’altro focus importante di Industry 4.Now – e ciò trova un riscontro in quanto abbiamo detto poco fa – è sulla supply chain. Su questo fronte, Sap dispone di prodotti importanti. Si pensi a Sap Ibp, Integrated Business Planning for Supply Chain. Basata sulla tecnologia in-memory Sap Hana, è una soluzione Cloud in grado di combinare la pianificazione delle operazioni e delle vendite, la programmazione dell’inventario, la previsione dei flussi e il rifornimento in base alla domanda. Essenziali sono potenti algoritmi di machine learning, che consentono analisi della supply chain, simulazioni what-if, avvisi e altro ancora. Ma anche Sap Engineering Control Center, che combina i dati di progettazione meccanica, elettrica ed elettronica su un’unica piattaforma e abilita la collaborazione interdisciplinare. Consente di accedere alle informazioni lungo tutta la catena del valore, integrare gli strumenti di elaborazione del prodotto.

Lo use case: Cosmoproject

«Abbiamo già interconnesso 13 linee di produzione, e in questi giorni toccherà alla 14esima» – ha affermato Berzieri, per descrivere i progressi di Cosmoproject in termini di trasformazione digitale. Avanzamenti che, come vedremo, sono legati all’implementazione di soluzioni Sap. Ma chi è Cosmoproject? Fondata nel 1993 dall’imprenditore Primo Tortini, Cosmoproject è oggi punto di riferimento per i principali marchi del settore cosmetico e delle private label. La società di Parma fattura 45 milioni con circa 200 dipendenti. Dispone di un laboratorio di ricerca e sviluppo che si occupa dell’ideazione e progettazione di formule innovative nell’ambito dello skin care, del make-up e dei medical device; inoltre, ogni progetto viene testato e valutato in termini di efficacia, funzionalità e sensorialità in un laboratorio di cosmetica applicata, e in termini di sicurezza in quello di microbiologia, tutti in seno all’azienda.

«Negli ultimi quattro o cinque anni – ha affermato Berzieri – l’azienda è stata interessata da una crescita importante. Tutto ciò ci ha spinto verso il digitale, un mondo dal quale eravamo piuttosto lontani». Sempre per Berzieri, «in azienda volevamo eliminare la carta e i fogli exel stampati sui quali c’era la programmazione della produzione; e poi avevamo bisogno di un supporto per gestire al meglio l’ottimizzazione dei processi». «Anzitutto – ha continuato Berzieri – abbiamo adottato il gestionale Sap, per cominciare il percorso di miglioramento continuo in tutte le aree dell’azienda. Sulla scorta di ciò, abbiamo implementato il Mes e abbiamo imboccato la strada dell’interconnessione». «Il percorso non è stato facile – ha affermato Berzieri – ma grazie al team di Derga Consulting siamo riusciti a realizzare il progetto in un anno, nel corso della pandemia. Ad ottobre siamo riusciti ad interconnettere le prime linee». Ora la prospettiva è quella di automatizzare sempre di più la produzione. «Ma non solo – ha terminato Berzieri -: anche altre aree dell’azienda, come i magazzini e la logistica».

[Ripubblicazione dell’articolo pubblicato il 12/7/2021]