di Paolo Landoni e Giuseppe L. Pinto ♦ Le nuove leve del manifatturiero digitale? Responsabilità e conoscenza. Impieghi nuovi e direzioni interessanti sull’utilizzo delle tecnologie digitali in una ricerca realizzata dal Politecnico di Torino in collaborazione con Sap

Gli autori esercitano la loro attività presso il Politecnico di Torino. Paolo Landoni come professore di Imprenditorialità e Innovazione, Dipartimento di Ingegneria Gestionale e della Produzione, Giuseppe L. Pinto come Ricercatore, Dipartimento di Ingegneria Gestionale e della Produzione.

Il ruolo del Piano Calenda

Come noto, Industria 4.0 nasce principalmente per rafforzare il tradizionale paradigma del settore manifatturiero: migliorare efficacia ed efficienza produttiva. Una delle più visibili conseguenze è (e soprattutto sarà) la diminuzione delle risorse (anche umane) necessarie nel processo, con conseguenti tensioni organizzative. Le tecnologie digitali possono però anche iniziare a rispondere a queste potenziali tensioni introducendo miglioramenti per l’organizzazione e i dipendenti. Il lungo percorso che ha permesso alla trasformazione digitale di farsi strada nelle imprese Italiane è stato facilitato dal Piano del Governo promosso dal Ministero dello Sviluppo Economico, il cosiddetto Piano Calenda, il quale ha incoraggiato, grazie a strumenti normativi dedicati, molte imprese ad avviare un percorso di digitalizzazione che avrebbe invece avuto difficoltà ad avviarsi in modo autonomo.

Andare solo a rimorchio degli incentivi rischioso per le grandi imprese

Nella nostra ricerca, svolta su un campione selezionato di imprese eccellenti della realtà piemontese, è emerso che il tessuto manifatturiero più avanzato della regione è stato reattivo nel cogliere le opportunità offerte dall’ambiente esterno (incentivi, finanziamenti), ma allo stesso tempo non ha ancora voluto apportare modifiche radicali alla strumentazione digitale in sua dotazione, privilegiando un approccio incrementale che ha guardato soprattutto alla risoluzione di problemi contingenti o non posticipabili. Questo fa emergere una predilezione storica e culturale nel far coincidere percorsi normativi con percorsi innovativi, legando efficienza e produttività a scelte che potrebbero essere disaccoppiate dalle strategie aziendali di medio periodo. Se questo approccio può essere considerato ragionevole per le imprese più piccole, che non hanno a disposizione risorse e margini per sperimentare su tematiche non centrali rispetto ai propri prodotti e servizi, per le imprese più grandi e più esposte alla competizione internazionale il rischio è di arrivare tardi rispetto a sviluppi importanti del proprio settore industriale.

La necessità ineludibile dell’investimento nella trasformazione digitale

Anche per questo motivo il comparto manifatturiero piemontese sta intercettando il cambiamento dettato dalla digital transformation allineandosi a diverse velocità: alcune imprese hanno per fortuna raggiunto la consapevolezza che, per poter competere su mercati globalizzati come quello odierno, un investimento significativo in termini di digitalizzazione risulta essere, come afferma uno dei manager intervistati durante la ricerca, “un must have e non più un’opzione da considerare”. La ricerca ha fatto emergere anche impieghi nuovi e direzioni interessanti sull’utilizzo delle tecnologie digitali offerte dal mercato. Alcune di queste pratiche innovative sono in ambiti non direttamente legati ai fattori produttivi che contraddistinguono il manifatturiero in senso tradizionale. Questi sviluppi, legati ad aspetti organizzativi, sono probabilmente tra gli aspetti più interessanti da considerare per le imprese intenzionate a iniziare o proseguire un percorso di digitalizzazione. Nel seguito evidenziamo due di questi temi che ci sembrano particolarmente interessanti per il futuro.

L’allargamento degli orizzonti della conoscenza pratica

In primo luogo, la tecnologia digitale, facendo leva sul concetto di continuous learning, si rivela essere un catalizzatore del trasferimento di conoscenze in due sensi. Da una parte, emerge la possibilità offerta da piattaforme digitali di trasferire, in maniera semplice ed intuitiva, conoscenze e buone pratiche: si pensi alla possibilità di insegnare lo svolgimento di un task pericoloso, replicandolo in un ambiente di Virtual Reality oppure di guidare una nuova risorsa nell’utilizzo di un macchinario tramite un visore che abilita la Augmented Reality. Se si aggiunge che il tutto può avvenire a migliaia di chilometri di distanza, appare evidente come il digitale diventi un abilitatore di connessioni umane precedentemente impensabili a causa di barriere fisiche e geografiche.

D’altra parte, la conoscenza tacita tra le risorse aziendali può essere valorizzata attivamente tramite piattaforme di open innovation interne all’aziende. I dipendenti spesso sono i primi a intercettare opportunità di innovazione incrementale nei processi a loro più familiari: avere una piattaforma che permette loro di esprimere proprie idee progettuali sta diventando un’opzione sempre più interessante. Ingaggiando attori che sono esterni al contesto aziendale esiste inoltre la possibilità di collaborazioni aperte che permettono di accedere a competenze radicalmente differenti o complementari.

La Digital responsability

Infine, la maggior parte delle aziende inizia a riconoscere l’importanza della prospettiva di responsabilità sociale e ambientale e le digital technologies possono contribuire significativamente ad affrontare questi temi. Alcune imprese stanno realizzando il potenziale di quella che può essere considerata una Digital Responsiblity introducendo nuovi prodotti e servizi innovativi, altri stanno iniziando ad applicare questo potenziale all’interno della propria impresa a partire dalla dematerializzazione delle procedure e alla tracciabilità, fino a innovativi strumenti di welfare aziendale. In futuro diversi sviluppi potrebbero riguardare il tema health and safety, la gestione dei rapporti con gli stakeholder interni e esterni e la raccolta di dati al fine di rendicontare l’impegno sociale e ambientale. In conclusione, iniziare a ragionare in ottica di sistema su quali sono i temi di digital trasformation più rilevanti da considerare potrebbe essere un importante passo per focalizzare l’attenzione sulle tecnologie che potranno offrire un vantaggio competitivo maggiore alle aziende del manifatturiero che vogliano affrontare con successo la competizione globale.

[boxinizio]

Il Settore Manifatturiero in Italia

Secondo la “Classificazione delle attività economiche Ateco 2007”, basata sulla classificazione NACE (Nomenclatura delle Attività economiche per la Comunità Europea), la manifattura rientra nella sezione C, la quale include la trasformazione fisica o chimica di materiali, sostanze o componenti in nuovi prodotti. Tutto ciò che va considerato come materiali, sostanze e componenti comprende l’insieme delle materie prime, provenienti quindi da agricoltura, silvicoltura, pesca e estrazione di minerali, ma anche prodotti derivanti da altre attività manifatturiere quali ad esempio l’alterazione, la rigenerazione o ricostruzione di prodotti.

Come viene evidenziato dal 50° rapporto sulla situazione sociale del paese, redatto dal CENSIS: “In Italia, il settore manifatturiero assorbe circa l’80% degli occupati dell’industria in generale, di cui quasi la metà nell’industria meccanica e metallurgica e oltre un terzo nell’industria dell’abbigliamento, anche se quest’ultimo settore negli ultimi anni ha subito più di altri la concorrenza dei paesi a basso costo di manodopera” . La crisi economica del 2007 ha avuto ricadute pesanti nel settore; i dati, sempre raccolti dal CENSIS, rilevano che il manifatturiero valeva il 17,6% del valore aggiunto totale nel 2008, mentre nel 2014 era il 15,6%, tra il 2008 e il 2013 si è ridotto al 13,5%. Nello stesso periodo l’economia italiana, in complesso, registrava una contrazione del 7%. Tra il 2009 e il primo semestre del 2016 la manifattura ha perso 54.992 imprese, il 9,2% del totale, a fronte del -2,5% relativo all’intera economia italiana .

Negli ultimi anni si stanno intravedendo segnali di ripresa; il settore manifatturiero italiano, alla fine del 2017, ha visto innalzarsi i livelli di produzione, nuovi ordini e livelli occupazionali, si sono registrati tassi di crescita storicamente elevati. Questi trend sono confermati da diverse fonti:

• L’ISTAT ha sottolineato il rafforzamento della ripresa del settore manifatturiero italiano a fine 2017

• Il CENSIS, nel 51° Rapporto sulla situazione sociale del Paese, evidenzia un incremento del 2,3% della produzione industriale italiana nel primo semestre del 2017, indicando come il dato sia il migliore tra i principali Paesi europei (Germania e Spagna +2,1%, Regno Unito +1,9%, Francia +1,3%) . Il valore aggiunto per addetto nel manifatturiero è aumentato negli ultimi 7 anni del 22,1%. L’Italia mostra dati importanti anche per quanto riguarda l’export portandosi a una quota del 3,4% a livello mondiale e registrando picchi quali: 23,5% nei materiali da costruzione in terracotta, 13,2% nel cuoio lavorato, 12,2% nei prodotti da forno, 8,1% nelle calzature, 6,8% nei mobili, 6,4% nei macchinari .

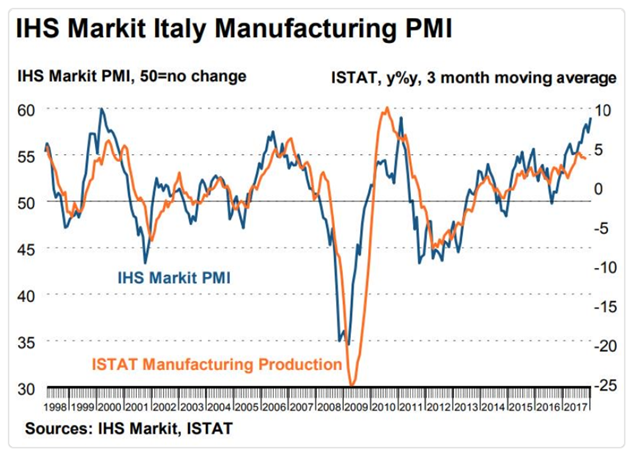

• Markit rileva come il settore manifatturiero italiano abbia beneficiato di un forte inizio del 2018, registrando la crescita della produzione maggiore da inizio 2011 e uno degli aumenti maggiori dei nuovi ordini degli ultimi 18 anni. Il suo indice PMI (Purchasing managers index), un sondaggio tra un campione di direttori acquisti europei del settore manifatturiero italiano, è migliorato a gennaio e ha raggiunto il valore più alto in quasi sette anni a quota 59, rispetto ai 57,4 punti di dicembre. Come mostrato nel grafico, l’indice PMI, seppur abbia registrato un rallentamento della crescita, resta comunque tra i più alti registrati dal 1997