Impianti automatici, soluzioni e applicazioni per la logistica 4.0, dove la produzione è on demand. Un business in piena espansione. Digitalizzazione, e-commerce, mancanza di persone disposte a lavorare in magazzino, ordini sempre più frammentati. Stiamo assistendo a una vera rivoluzione. Le aziende stanno rispondendo alla flessibilità richiesta dalla personalizzazione di massa e dalla rivoluzione “omnichannel”. Le quantità per riga d’ordine si sono ridotte fino a richiedere consegne di singoli pezzi, unite a consegne più aggregate”. A cambiare non è tanto il volume di merce gestita, ma il modo in cui è ordinata e movimentata. Sono cambiamenti che richiedono una riorganizzazione logistica che spinge verso un’automazione sempre più spinta», afferma Luigi Calori, Managing Director e numero uno di Incas S.p.A., software house e fornitore di soluzioni per l’automazione logistica, filiale italiana della multinazionale tedesca Ssi Schäfer. 50 milioni di fatturato nel 2021, 60 milioni nel 2022, Incas si appresta quest’anno a superare il traguardo dei 70 milioni e punta ai 100 milioni nel 2025.

«Una crescita che deriva dai global trend e che mette in gioco la capacità di adattamento delle imprese, che devono sintonizzarsi su una produzione che deve essere gestita come un flusso logistico», dice Calori. Programmazione flessibile, piccoli lotti, personalizzazione, magazzini ad alta rotazione e uno scambio di informazioni costante con tutte le funzioni aziendali. Calori descrive un sistema complesso, dinamico, in cui tutto interagisce in tempo reale, dove Agv e Amr trovano una loro naturale collocazione. I sistemi di trasporto a guida automatica sono diventati parte integrante di una movimentazione, all’interno e all’esterno del perimetro del magazzino, completamente automatizzata: si occupano di trasportare carichi voluminosi e ridotti, consentendo un collegamento senza barriere tra warehouse e produzione. Insomma, se le aziende non trovano persone disposte a spostare pacchi sono i “mobile robots” che diventano gli operatori della logistica di fabbrica 4.0. Competenze sulle quali Ssi Schäfer sta investendo in modo sempre più significativo: da una parte la recente acquisizione dell’austriaca Ds Automotion, dall’altra la partnership con la multinazionale cinese Hai Robotics, operazioni che permettono di estendere e complementare l’attuale offerta mobile robot per l’automazione logistica.

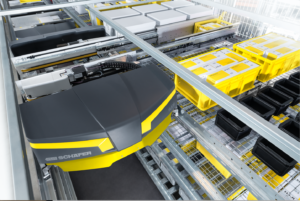

«Le aziende chiedono agilità e velocità e puntano a ridurre la manodopera di basso livello», dice Calori. Accanto a soluzioni mobile robot i sistemi shuttle tipo Flexi, utilizzati per altissime movimentazioni: consentono di muovere e sequenziare enormi quantità di materiale per eseguire 1.000 prelievi ora per ciascun modulo. «Abbiamo una presenza molto forte sulle aziende medio-piccole in Italia ma stiamo crescendo anche sulla parte medio-grande, con lo sviluppo di soluzioni a maggior complessità con taglie medie di impianto tra i 10 e i 20 milioni di euro. Sull’attuale volume di fatturato il magazzino manuale rappresenta il 10-15% del business, il resto è automazione con la parte industriale che si aggira intorno al 20% – 30% del giro d’affari complessivo», aggiunge Calori. Quindi, magazzini automatici e movimentazione intralogistica attraverso la mobile robotics di Agv e Amr, soluzioni che vanno a ottimizzare specifiche attività. Un esempio è il progetto realizzato per Ikea per garantire una pallettizzazione sicura, efficiente e ottimizzata in termini di volume di articoli pesanti e ingombranti, tipici del settore del mobile. La soluzione, Flat Pack Picking, utilizza quattro mobile robot che prelevano i prodotti da magazzino per le operazioni di distribuzione. La soluzione abilita la funzione di pre-pick per portare i prodotti pesanti agli operatori.

«Uno dei maggiori vantaggi è la modularità del sistema, che permette una scalabilità dell’impianto all’aumentare dei volumi gestiti», spiega Calori. Per la progettazione degli impianti viene inoltre sempre più spesso utilizzato il software di simulazione. «Introducendo le righe d’ordine del cliente è possibile dimostrare il comportamento del magazzino, nei periodi più critici, quando si registrano picchi di domanda o in particolari condizioni operative. La simulazione è uno strumento di vendita e consulenza che diventa sempre più prezioso», afferma il manager. Il passaggio da magazzino manuale a uno automatico comporta un aggiornamento di skill e di competenze: agli operatori viene richiesto un nuovo ruolo di supervisione e controllo «L’interazione con l’impianto automatico è completamente diversa da quella manuale, spiega Calori. In molti casi le aziende non sono preparate a fare un passaggio immediato a soluzioni automatiche. Ecco, quindi, che oltre alla realizzazione e installazione dell’impianto, forniamo un servizio di conduzione assistito che permette di far decollare rapidamente le nuove tecnologie, mettendo le aziende nella condizione di utilizzare un nuovo impianto anche in assenza di risorse interne. E’ una richiesta che sta crescendo e che si traduce in una sempre più ampia offerta di servizi». La crescita di Incas si sviluppa anche in altezza: le soluzioni automatiche possono arrivare a raggiungere i 40 metri. Una logistica verticale che consuma meno suolo rispetto a quella dei più classici impianti, tradizionalmente sviluppati in modo orizzontale.

Come dire, se nella pianura padana, terra d’elezione della logistica, tutti i più importanti centri di distribuzione fossero sviluppati in altezza si libererebbe uno spazio davvero significativo. Vale, come dice Calori, un principio di sostenibilità: più altezza, meno sfruttamento del suolo. In questo momento Incas lavora soprattutto per lo sviluppo di soluzioni che possono garantire la movimentazione di piccole quantità, unità di carico sempre più piccole, in gergo light goods, carichi leggeri. «Sono soluzioni che realizziamo nei settori più diversi, elettrico, meccanico, cosmetica, farmaceutico, automotive, arredamento». Tra i clienti, oltre a lkea e tanti centri di distribuzione presenti nei principali poli logistici del Paese, sono dotati di soluzioni Incas-Schäfer anche Leroy Merlin, Vimar, Esprinet, Faster, Erbolario, Mpe, Tecnica Tre solo per citarne alcuni: complessivamente in Italia il parco di installazioni conta più di mille referenze. Tra queste, aziende che hanno soluzioni automatiche e aziende che hanno in dotazione il solo software Wms di gestione magazzino Easystor. «Il nostro punto di forza è avere competenze di logistica e di software per l’intralogistica. Molti di quelli che iniziano a usare il nostro Wms chiedono poi soluzioni di automazione poiché ci considerano il partner preferenziale per proseguire l’evoluzione verso una maggiore digitalizzazione ed automazione», spiega Calori.

Magazzini manuali asserviti dai mobile robots di Incas- Ssi Schäfer. Soluzioni modulari e scalabili che riducono l’investimento iniziale e permettono un ampliamento in funzione dei volumi trattati

Le ultimissime novità di Incas- Ssi Schäfer sono frutto della partnership con Hai Robotics, azienda cinese leader globale nei mobile robot: rende disponibili veicoli che consentono movimentazione automatica su scaffalature tradizionali. Si utilizza una tecnologia robotica avanzata per semplificare il processo di stoccaggio e prelievo nei magazzini e nei centri di distribuzione. «ll robot è progettato per navigare attraverso corridoi stretti e prelevare gli articoli con facilità, una soluzione ideale per le aziende che richiedono soluzioni di stoccaggio efficienti ed economiche», dice Calori. Con più vassoi di stoccaggio, può gestire fino a 9 casse di carico contemporaneamente, migliorando la produttività di prelievo in magazzino. Una soluzione, modulabile e scalabile, che permette, quindi, di essere espansa nel tempo coerentemente con l’evoluzione del business e con il volume di movimentazione dei prodotti. Soluzione accessibile con un investimento iniziale più contenuto rispetto a soluzioni più tradizionali.

Va in questa direzione anche la recente acquisizione dell’austriaca Ds Automotion che ha come obiettivo il consolidamento delle soluzioni basate su Agv e Amr. «Oltre alle soluzioni di logistica tradizionale ci stiamo sempre più orientando nell’acquisire tecnologia e competenze nelle aree più innovative. Rispetto alle altre multinazionali della logistica presenti in Italia siamo forti nell’ asservimento della produzione, afferma Calori. Il nostro vantaggio è aver capacità di gestire i flussi di dati, che deriva dalla nostra tradizionale competenza IT. Con la piattaforma Easystor possiamo ottimizzare flussi con algoritmi di derivazione logistica per gestire attività inbound outbound e interoperazionali, automatizzando cicli di lavoro e magazzini intermedi allo shop floor». Ecco, quindi, soluzioni per l’asservimento di macchinari e centri di lavoro con Amr, soluzioni a guida automatica che assicurano flessibilità per poter gestire flussi customizzati sulle esigenze degli ordini. L’Amr arriva al magazzino automatico, individua la merce, esegue il picking e si dirige in produzione per completare un’operazione di assemblaggio. A prodotto finito è sempre l’Amr che esegue il processo di logistica inversa: esegue il carico del prodotto finito e lo consegna a magazzino. Una logica flessibile e “su misura”. «Abbiamo un team in Italia dedicato allo sviluppo prodotto Easystor che continua a sviluppare nuove funzionalità o algoritmi ottimizzati riuscendo a risolvere e automatizzare le soluzioni più complesse», racconta Calori

Anatomia di un magazzino automatico

Produttività, capacità di stoccaggio, riduzione della manodopera e degli errori. E’ il magazzino automatico. Offre grandi vantaggi in termini di produttività e di capacità a parità di spazio occupato. Come spiega Calori, «Le soluzioni per realizzare un magazzino automatico sono molteplici e vanno attentamente progettate in base alla strategia aziendale, agli spazi, alle caratteristiche del prodotto da movimentare, alle esigenze di frequenza di missione». Dall’automatico pesante con traslo pallet, ai miniload, ai verticali con piani traslanti, agli shuttle, ogni dispositivo ha caratteristiche proprie di portata e sistemi di presa che determinano velocità, flessibilità e produttività complessiva del sistema. Nella progettazione ogni componente viene valutato: la testata, lo scaffale di supporto delle unità di carico, la meccanica e gli attuatori, il software di gestione. I risultati?

Ottimizzazione degli spazi, massimo sfruttamento dei volumi di stoccaggio, riduzione dell’impegno di manodopera, azzeramento degli errori, garanzia di ordine e rispetto delle procedure, controllo e gestione delle giacenze, performance e produttività oraria pianificabili, integrazione e scambio informativo in tempo reale con i sistemi di gestione aziendale. Un magazzino automatico è composto da quattro macro-componenti: lo scaffale di supporto unità di movimenti, che deve garantire una serie di requisiti in termini di portata e stabilità nel tempo, la meccanica e gli attuatori che muovono il mezzo, il plc di sistema che governa traslo e testata ed il software Wsm che gestisce le missioni di prelievo e di ritorno a magazzino. Quest’ultimo è integrato con l’Erp per ricevere informazioni sugli item presenti e anche sulle missioni da evadere. Le aree di ingresso e uscita di un magazzino automatico possono essere uniche, distinte o multiple a seconda delle esigenze applicative del progetto logistico. Per esempio, in caso di macchine asservite a isole produttive, possono essere presenti uscite-ingressi in prossimità dei centri di lavoro: in questo caso il magazzino serve direttamente la produzione ottimizzando spazi e tempi.