C’è un importante trend che riguarda l’automazione industriale delle imprese manifatturiere: il componente, preso isolatamente, per quanto avanzato e sofisticato, cede il passo al sistema, preassemblato e di veloce implementazione. Le aziende non hanno tempo per testare i singoli elementi, e spesso neppure le competenze. E poi il tempo è denaro: sempre più si punta ad un time-to-market e ad un ritorno nell’investimento i più rapidi possibili. Per questo le grandi multinazionali dell’automazione tendono a realizzare “in casa” più elementi integrabili in una soluzione completa. Lo sa bene Hiwin, azienda taiwanese fondata nel 1989 da Eric Y.T. Chuo, l’attuale presidente e che, con un fatturato di circa 900 milioni di euro, occupa 4mila dipendenti: è nota come produttore mondiale di tecnologia per il controllo del movimento e dei sistemi. È molto conosciuta per le guide di movimento lineare e per scanalature e viti a ricircolo di sfere; e soprattutto per la sua strategia di “total solution”.

Un esempio di total solution è quello degli assi lineari della serie Ssa: tutti i componenti relativi ai movimenti sono di costruzione Hiwin, compreso l’encoder integrato a interruttore di soglia che individua con grandissima precisione e real time dove si trova il carrello sull’asse. Ciò consente di massimizzare la spinta in uno spazio limitato e di adattare il sistema ad una risposta dinamica elevata. Oltre a ciò, Hiwin avanza in tema di sensori embedded: si pensi a Hiwin i4.0BS, che inserito in una vite a ricircolo di sfere e rilevando vibrazioni e temperature, consente la manutenzione predittiva di una macchina utensile.

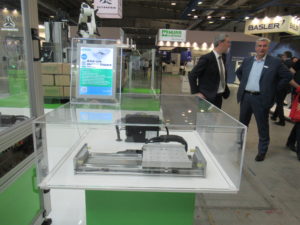

In Italia Hiwin ha una filiale con sede a Brugherio (Monza e Brianza): si occupa di montaggio, implementazione e servizi post-vendita. Altre filiali sono in Germania, Usa, Giappone, Svizzera, Repubblica Ceca, Singapore, Korea, e Cina. I centri di Ricerca e Sviluppo sono invece dislocati a Tokyo (Giappone), Offenburg (Germania), e Israele. Di tutto ciò abbiamo parlato con l’Hiwin Industrial Robots Product Manager Giovanni Ventilii, nel corso di Sps Italia, la fiera dedicata all’automazione, al digitale e alla sostenibilità per l’industria manifatturiera.

D: Cosa fa Hiwin in Italia?

R: Qui non abbiamo solo uffici commerciali, ma anche un supporto tecnico altamente specializzato e il servizio post-vendita. C’è un gruppo di lavoro che si occupa di motori e azionamenti, un altro che cura il dimensionamento dei componenti meccanici e un altro ancora focalizzato sui sistemi robotici. Ci consideriamo, a tutti gli effetti, la filiale di una multinazionale. Quest’anno, peraltro, si festeggia il decimo anno di Hiwin Italia, che ora conta 130 dipendenti e che è guidato dal chief operating officer Paul Yang. Abbiamo inoltre un rapporto molto stretto con l’R&D di casa madre, per customizzare correttamente i progetti. Quanto al fatturato di Hiwin Italia, si attesta attorno ai 35-40 milioni di euro.

D: Su cosa è focalizzata attualmente Hiwin?

R: Hiwin prende atto dello shift di mercato in corso: il focus non è più sul componente ma sul sistema. Anzi, su sistemi complessi e preassemblati. È per questo che abbiamo dato vita alla divisione “Systems & Robotics”: costruisce direttamente assi lineari integrati con i nostri motori. Si tratta di soluzioni pronte all’uso. Ci facciamo carico sia della progettazione che dell’assemblaggio. Produciamo anche motoriduttori, che sono una combinazione tra i servomotori e i riduttori armonici. Solo tre anni fa una azienda cliente avrebbe dovuto acquistare separatamente i servomotori e i riduttori, e avrebbe dovuto testarli prima di implementarli. Realizziamo anche tavole rotative con servomotori e riduttori, ma anche con motori coppia. Insomma, l’azienda cliente trova tutto pronto, per così dire.

D: Quali settori industriali sono maggiormente interessati ai prodotti di Hiwin?

R: Ci sono ovviamente due macrosettori: l’automazione industriale e le macchine utensili. Che hanno peraltro esigenze molto diverse: le seconde hanno bisogno soprattutto di un dimensionamento molto accurato; la prima di tecnologia, alta velocità e una messa in servizio a tempi ridotti.

D: Qual è il grado di digitalizzazione dei prodotti Hiwin? C’entra l’intelligenza artificiale?

R: Solo per spiegare il grado di digitalizzazione, si pensi al sensore Hiwin i4.0BS (Intelligent 4.0 Ball Screw), inserito in una vite a ricircolo di sfere, che è a sua volta un componente chiave delle macchine di precisione: in pratica, si tratta di un dispositivo accessorio che consente di analizzare sia le temperature che le vibrazioni del componente, e quindi di stimare la vita residua della macchina grazie ad un algoritmo di intelligenza artificiale sviluppato da Hiwin, ai fini della manutenzione predittiva. Solo l’AI può cogliere il nesso tra vibrazioni e fine vita. Il sensore comunica con un’app di monitoraggio remoto. Previene le lavorazioni imprecise e svolge una diagnosi della lubrificazione, evitare quella insufficiente e quella eccessiva, e quindi consentendo all’azienda utente un risparmio sui costi, oltre che la tutela dell’ambiente. In Italia, peraltro, Intelligent 4.0 Ball Screw sta ottenendo buoni feedback.

D: Quali sono le sfide? Cosa chiede il mercato?

R: Dal momento che, come si è detto, il mercato richiede sistemi sempre più complessi, noi dobbiamo realizzare offerte commerciali competitive che associno alla tecnologia la modularità e la velocità di messa in servizio.

D: Cosa sono gli assi lineari della serie Ssa? Di cosa si tratta? Quali esigenze industriali incontrano?

R: Sono assi con motori lineari. Fino a pochi anni fa questa tecnologia, la direct drive, riservata a poche aziende; il fatto è che è presente un encoder integrato che individua con grandissima precisione e real time qual è la posizione dell’asse. La tecnologia direct drive permette all’asse lineare di raggiungere alte dinamiche di accelerazione e velocità, mantenendo una precisione top. Sia il carrello che le guide sono caratterizzati da un’importante rigidità. È operativa peraltro una funzione di compensazione dell’ondulazione di velocità dell’azionamento. Il fatto poi che non ci siano ingranaggi significa inoltre che non bisogna aggiungere olio e che non c’è usura, per cui anche la manutenzione è più semplice e rara. Ecco, tutto questo non ha più costi di investimento improponibili per l’azienda cliente, che è posta nella condizione di abbandonare le tecnologie tradizionali. Si voleva creare un prodotto “entry level” e lo si è fatto. Esiste anche una versione con motore ironless (e quindi con un piano magnetico a forma di U ed il nucleo degli avvolgimenti privo di ferro): ha una bassa inerzia ed è adatto per applicazioni di scansione e ispezione lente. L’utilizzo di una doppia fila di magneti di alta qualità aumenta la forza del campo magnetico.

D: Ad Sps ci sono poi altri prodotti, come i nuovi motori coppia.

R: È il TM-2 (Torque Motor – 2), che trova applicazione nella tecnologia dell’automazione e nelle tavole rotanti a trazione diretta. I settori più interessati sono l’automotive, le ispezioni visive e il packaging. La combinazione di statore e rotore ad alta coppia soddisfa le specifiche nell’industria di alta precisione. Utilizza un design raffreddato ad acqua (con apposita canalizzazione integrata); ciò significa che non viene introdotto ulteriore calore di processo nella macchina e si possono ottenere coppie continue più elevate, fino a 6milaNm. Insomma, a differenza degli assi lineari Ssa, qui il motore è rotativo; cionondimeno, si punta a movimenti veloci ed accurati. È un prodotto, a nostro avviso, molto innovativo e che ritroviamo già nella nostra collaudata serie di tavole rotanti per macchine utensili Tmrt. È pronto per il montaggio.

D: Come si innestano questi prodotti nella strategia di ricerca e innovazione di Hiwin? Quali sono i pillar di quest’ultima?

R: La nostra strategia di R&D è anzitutto quella di sviluppare una tecnologia quando le aziende clienti la richiedono. Siamo molto pragmatici in questo, e ci basiamo molto sui feedback. Sempre più, peraltro, le imprese richiedono uno sforzo di ricerca da parte nostra verso la realizzazione di tavole rotanti di misure più grandi, applicabili a macchine per elettroerosione (o in inglese Edm – Electrical Discharge Machining). Si tratta di una tecnologia di lavorazione in corso di continua evoluzione basata sulla possibilità di modificare la materia mediante scariche elettriche ad alta frequenza (20-50 kHz) tra due elettrodi immersi in un apposito fluido dielettrico. Ci sono nuove specifiche. Quanto ai robot, la tendenza è quella verso i carichi più pesanti, dai 14 Kg di partenza agli attuali 32 Kg. Quanto agli Ssa, l’obiettivo è quello di realizzare assi miniaturizzati; quanto alle guide, si punta su quelle a ricircolo di sfere, (consentono di ottenere un moto lineare molto preciso, basato sull’utilizzo di corpi volventi; Ndr). Noi già ne produciamo per carichi pesanti, a basso profilo e miniaturizzate. Insomma, tipologie diverse. Infine, i sensori sono sempre più intelligenti, come quello di cui abbiamo parlato all’inizio.

D: Quali sono, invece, i pillar della vostra strategia di crescita?

R: Quanto ad Hiwin Italia, noi siamo abbastanza indipendenti dalla casa-madre, da questo punto di vista. Per quanto ci riguarda, il pillar principale è l’attenzione al servizio sia in pre-vendita che in post-vendita, dal primo contatto sino all’implementazione concreta, anche per controllare che tutto funzioni come avevamo previsto.