Il piano Industria 4.0 lo si deve ormai intendere come piano di transizione alla green economy: usare il big data per manifatturare la sostenibilità, progettare le macchine per fare innovazione di processo e di prodotto, allineando l’offerta alla domanda del mercato. Non solo produttività. Macchine connesse e digitalizzazione servono anche a produrre dati per certificare l’adesione ai principi Esg. Sono i consumatori che lo chiedono, non è solo un vincolo normativo. Serve trasparenza. I dati di macchina, di intere linee di produzione o impianti possono essere utilizzati per creare un nuovo fattore competitivo.

E’ questo il messaggio che emerge dall’incontro promosso da Green Ex Machina 23 (Gem 23), il think tank italiano dedicato al green manufacturing, nato da un’idea MiraiTek4.0 (spin-off del Politecnico di Milano) e MyChicJungle, abilitatore della digital transformation e dello sviluppo delle imprese, cui hanno partecipato Marco Taisch, co-fondatore di Miraitek4.0, Jacopo Moschini (ceo di MyChicJungle), Gabrio Gaddi (Bidue Eusider), Fabio Benetti (ceo di Osai Automation Systems), Eloisa Carlini (responsabile qualità e sostenibilità di Scm Group), Davide Carminati (R&D manager di Tacchificio Villa Cortese), Riccardo Cavanna (ceo e presidente di Cavanna Group nonché presidente di Ucima), Barbara Colombo (presidente di Ucimu), Francesco Ferri (ad di Gellify), Daniela Ferroni (R&D manager di Grassi), Luca Gazzo (dg di Campeggio Marina di Venezia), Maurizio Zanforlin (R&D manager di OriMartin) ed Enrico Malfa (director of research di Tenova).

Come dice Cavanna, «Non ci rendiamo conto che l’80% delle informazioni che derivano dall’analisi dati le usiamo per continuare a produrre nello stesso identico modo. Occorre cambiare prospettiva e utilizzare i dati per valorizzare il prodotto, rendendo trasparente la produzione sostenibile. E l’unico modo per farlo è avere macchine digitalizzate: servono per produrre informazioni che chiedono i consumatori e che allo stesso tempo permettono alle imprese di distinguersi sul mercato». Sulla stessa frequenza d’onda il parere espresso da Taisch: «Così come per il cibo viene fornita una tabella nutrizionale, altrettanto deve avvenire nel manifatturiero, associando al prodotto la sua carta d’identità Esg contenente tutte le informazioni relative al carbon footprint». Ed è in questa direzione che si sta muovendo Ucima. L’associazione dei costruttori di macchine utensili, robot e automazione (un mercato che vale oltre 7 miliardi) ha infatti presentato il primo bilancio di sostenibilità del comparto, dando modo alle imprese di misurarsi con i nuovi criteri su cui ormai ci si deve adeguare. Una cosa appare chiara: agganciare il digitale ai principi della sostenibilità non è la sola scelta di coloro che condividono le teorie della Greta Thunberg di turno, ma di tutti quelli che hanno capito che è all’interno di queste nuove regole che va ricercata la via italiana al manifatturiero.

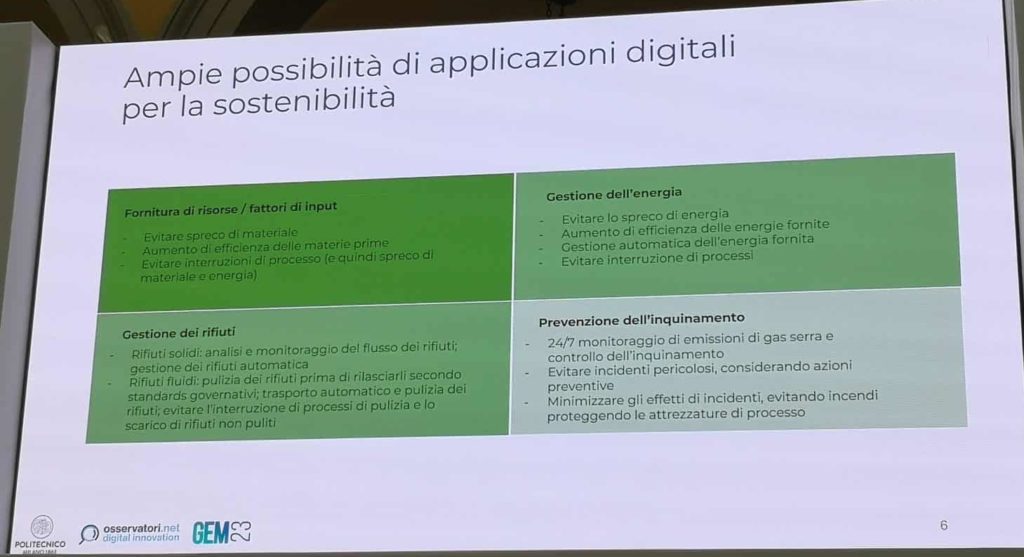

«Quello di cui parliamo non è un’inversione rispetto a quello che si è finora realizzato in termini di trasformazione digitale, aggiunge Taisch. Si tratta soltanto di esaltare e capitalizzare gli investimenti e i progetti che si sono compiuti nel solco dell’industry 4.0. Fare leva sulle tecnologie digitali e il big data sia per un’ottimizzazione interna, sia per una comunicazione esterna, verso il mercato». In sintesi, fare emergere il potenziale della macchina connessa all’interno di quelli che sono i principi cui si ispirano le nuove logiche green. A partire dalle macchine, che devono essere pensate e progettate per fare prodotti verdi o, così come si afferma nella Roadmap del Cluster Fabbrica Intelligente, per manifatturare la sostenibilità. E’ questo lo spirito alla base delle iniziative congiunte di Miraitek e MyChicJungle con il progetto Gem 23, il cui obiettivo, come si afferma nel manifesto fondativo, “è la creazione di un riferimento sicuro e chiaro per le aziende del manifatturiero nella definizione di parametri di sostenibilità trasversali al settore. Un laboratorio d’idee, ricerca e strategia a livello nazionale, che ha l’ambizione di porsi in relazione e confronto con realtà simili sul piano globale”.

Ecco le riflessioni raccolte a margine dell’evento, le iniziative intraprese da Ucimu per sostenere le imprese del settore e il punto vista del presidente di Ucima, (quasi 8 miliardi il giro d’affari del settore delle macchine per il packaging) che sul tema dell’economia circolare non risparmia critiche. «Non demonizziamo la plastica, dice Cavanna. Il regolamento che si sta definendo a livello europeo ha in generale un approccio corretto e giusto: uniformità delle etichette, riciclo, riuso. Quello che come associazione dei costruttori di macchine per il confezionamento e l’imballaggio contestiamo è che non si può decidere a tavolino ciò che è peggio e ciò che è meglio. Lasciamo che siano i dati a parlare, che ciascuna impresa si misuri in termini di carbon footprint individuando i possibili sviluppi su un ampio spettro di materiali e soluzioni altrimenti si rischia di arrestare l’innovazione tecnologica. Attraverso processi innovativi di riciclo chimico la plastica può tornare ad essere monomera e riutilizzabile per l’imballaggio alimentare, cosa che con altre materie come la carta non si può fare. Come dire, le direttive rischiano di essere compromesse da un approccio ideologico, privando il settore dalle opportunità che possono nascere in termini di sviluppo futuro».

Durante l’evento si è parlato anche di servitizzazione, un modello di business abilitato dalla digital transformation «Si tratta di una rivoluzione copernicana, non vendere più la macchina, il bene strumentale, ma la sua produttività. Il cliente paga per l’effettivo consumo e la manutenzione resta in capo al proprietario-produttore della macchina stessa – spiega Francesco Ferri, Ceo di Gellify – Questo nuovo modello di business presuppone la completa digitalizzazione di ogni punto di contatto tra fornitore e cliente, con effetti anche sui modelli organizzativi. Come passaggi si parte dalla raccolta strutturata dei dati che poi si analizzano con i clienti. Da quello che emerge si iniziano a fornire i primi servizi a valore aggiunto, tra cui la manutenzione preventiva con il digital twin dei macchinari, che vengono ripensati anche in base alle esigenze di flessibilità dei clienti».

Industrial Iot non solo per misurare le performance di fabbrica, in termini di disponibilità, qualità e prestazioni, ma per dare informazioni certe e trasparenti al consumatore

«Il bilancio di sostenibilità del settore macchine utensili (realizzato da Ucimu attraverso un’indagine che ha convolto 53 imprese) sarà molto utile a tutti coloro che vorranno trarre ispirazione per la futura creazione di un proprio bilancio di sostenibilità, afferma Colombo. Nell’ultimo incontro con il Mimit abbiamo sottolineato l’importanza di dare continuità al piano nazionale di transizione 4.0, legando il tema della digitalizzazione a quello della sostenibilità. La proposta fatta al ministro Urso consiste in un sistema modulare di incentivi fiscali ovvero la possibilità di combinare diversi crediti d’imposta, anche per cumulo, a seconda della complessità del prodotto». Quindi, aldilà degli ordinari incentivi fiscali che rientrano in quella che è stata la fase uno dell’industry 4.0, l’intenzione di Ucimu è associare gli incentivi al footprint ambientale, fino a prevedere un sistema di etichettatura basato su standard internazionali.

«Mi auguro che queste proposte possano intercettare una quota dei fondi che verranno stanziati dal Pnrr e che vengano presto definite delle nuove forme di incentivazione», aggiunge Colombo. Insomma, se l’obiettivo è sostenere uno sviluppo industriale sostenibile è bene che il governo faccia la sua parte, mettendo in atto tutti quei meccanismi che possano accelerare gli investimenti d’impresa per il green manufacturing, che poi significa creare gli strumenti per fare in modo che il manifatturiero italiano possa continuare a mantenere una posizione di leadership sullo scenario internazionale. Come dice la presidente di Ucimu, «Transizione digitale e sostenibilità sono sempre più connesse nel percorso di innovazione del nostro settore. Nel 2023 il credito d’imposta per gli investimenti in beni strumentali funzionali alla trasformazione tecnologica e digitale è sceso al 20% del valore dell’investimento. L’auspicio è che i nuovi incentivi green possano reintrodurre le aliquote del 40% valide fino all’anno scorso per l’Industry 4.0».

Il bilancio Ucimu sulla sostenibilità del comparto. Buone le performance in termini di economia circolare ma quasi del tutto assenti procedure standardizzate e strutturate

In tema di economia circolare il settore delle macchine utensili ottiene la piena sufficienza. Secondo i dati di bilancio il 62% delle imprese ha implementato buone pratiche: quasi la totalità delle aziende, il 98%, esegue la raccolta differenziata dei rifiuti; il 76% ha definito obiettivi in materia di riduzione degli scarti e dei rifiuti e il 50% si serve di materie prime provenienti da riciclo. Non altrettanto positivo il posizionamento in termini di emissioni di anidride carbonica. Su questo punto c’è ancora molto da fare: solo il 33% ha definito obiettivi legati alla riduzione della Co2 e, ancor meno, l’11%, ha formalizzato questi obiettivi in un documento ufficiale. Nel campo dell’innovazione, le imprese si dicono orientate allo sviluppo di tecnologie innovative ed efficienti, in grado di ridurre lo spreco di risorse, favorire modelli di consumo più sostenibili e assicurare maggiore produttività alle aziende clienti. I risultati dell’indagine evidenziano che il 91% delle imprese ha definito una strategia in materia di digitalizzazione, automazione e industria 4.0. Tra le pratiche più diffuse lo sviluppo di progetti di digitalizzazione e di macchine connesse per il monitoraggio continuo in funzione di servizi di manutenzione, il che vuol dire riduzione dei tempi di produzione e dei fermi macchina, oltre che corretto utilizzo delle risorse.

Attività, queste, che contribuiscono al miglioramento della competitività dell’azienda. Sul fronte della ricerca e sviluppo il 72% delle aziende ha poi definito una strategia orientata alla riduzione degli impatti ambientali dei prodotti. La quasi totalità delle aziende afferma di servirsi dello strumento dell’etichettatura o di quello della formazione per istruire i clienti sul corretto utilizzo delle macchine (91%) e sullo smaltimento delle stesse a fine ciclo vita (72%). Come sintetizza il documento Ucimu rilasciato in occasione della presentazione del Bilancio di Sostenibilità, “emerge una diffusa mancanza di formalizzazione dei processi: nonostante il 64% delle aziende abbia definito strategie e obiettivi, solo il 24% lo ha fatto in maniera strutturata. Di poco più alta la percentuale di aziende (39%) che ha formalizzato la gestione e monitoraggio dei percorsi sostenibili. Insomma, i risultati del report di Ucimu mettono in luce la necessità per le imprese di “comunicare la sostenibilità” attraverso l’implementazione di prassi consolidate.

Cavanna, Ucima: la sostenibilità di prodotto va misurata in termini di lifecycle assessment, calcolando i valori di impatto ambientale sull’intero ciclo di vita del prodotto

«La sostenibilità dovrebbe essere basata su kpi che hanno un fondamento scientifico altrimenti rischiamo di prendere degli abbagli tremendi, dice il presidente di Ucima. Sulla plastica vedo sempre più una posizione ideologica, frutto di pregiudizi. Rendiamoci conto che gli imballaggi sono cambiati perché gli stili di vita sono cambiati. Non si può fare una battaglia tout court senza tenere conto di questi fattori. E gli imballaggi aumenteranno perché ci sono milioni e milioni di persone che nei paesi emergenti aspirano a modelli di consumo occidentali. Stiamo facendo una battaglia contro i mulini a vento. Che il governo incentivi i meccanismi perché l’economia circolare possa davvero realizzarsi. Più riciclo e riuso. L’Italia, responsabile dell’8% della produzione di plastica in Europa, ha tutte le capacità per sviluppare economia circolare. Possiamo portare in giro per il mondo il nostro modello. Ripeto, lasciamo spazio all’innovazione. Cerchiamo di non frenare lo sviluppo di tecnologia che possa produrre reale sostenibilità. L’importante è migliorare il lifecycle assesment ovvero il sistema di misurazione del carbon footprint del prodotto nel suo ciclo di vita. Pensare che la carta sia il packaging del futuro è sbagliato. Riciclare la carta è più costoso ed energivoro che riciclare la plastica, l’unico materiale che può essere riutilizzato, in percentuali che possono variare intorno al 30%-40%, nel packaging alimentare. E la sostenibilità va misurata attraverso i big data. I dati sono importanti, impariamo a gestirli. Iniziamo a ragionare in termini di disponibilità delle macchine, di total expenditure. Usiamo l’analisi dati per creare efficienza, allungando il ciclo vita degli impianti con la manutenzione predittiva».