Se si applicassero le regole degli estremisti del “climate change”, l’intera siderurgia italiana (e non solo) rischierebbe di sparire. È un’iperbole, ma in effetti, il comparto energivoro dell’acciaio non può vivere di sole rinnovabili, ma per fare la necessaria transizione green, ha bisogno di gas, di carbon capture e di regole di salvaguardia. È la tesi di Antonio Gozzi, presidente della Duferco Italia, conglomerata europea con due anime (energia e acciaio). In questi mesi in cui il gas, per effetto del boom di domanda e dell’aumento dei costi di trasporto, ha gonfiato la bolletta energetica delle industrie e delle acciaierie in particolare, è un tema di grande rilievo per cui servirebbero interventi strutturali a livello governativo tra cui, secondo Gozzi, anche il mantenimento delle regole di salvaguardia che definiscono limiti di import da siderurgie extra europee. Di questi trend generali e anche delle prospettive di Duferco (che nell’acciaio fattura globalmente intorno agli 8 miliardi, dei 15 complessivi, di cui all’Italia ne fanno capo circa 3) Gozzi ha parlato nel corso di un evento di siderweb (da cui sono tratte le dichiarazioni in questo articolo di approfondimento).

E ha annunciato anche che nel laminatoio di San Zeno, che diventerà il più importante ed efficiente di Europa, si sta posando il forno di preriscaldo. L’impianto sarà operativo a inizio 2023, con qualche mese di ritardo rispetto alla tabella di marcia. Prima di spiegare nel dettaglio le tesi di Gozzi, tracciamo le principali tendenze che nel 2022 avranno un impatto sulla siderurgia, ripercorrendo le analisi degli esperti della community dell’acciaio.

Con l’aumento della bolletta energetica la siderurgia italiana rischia grosso

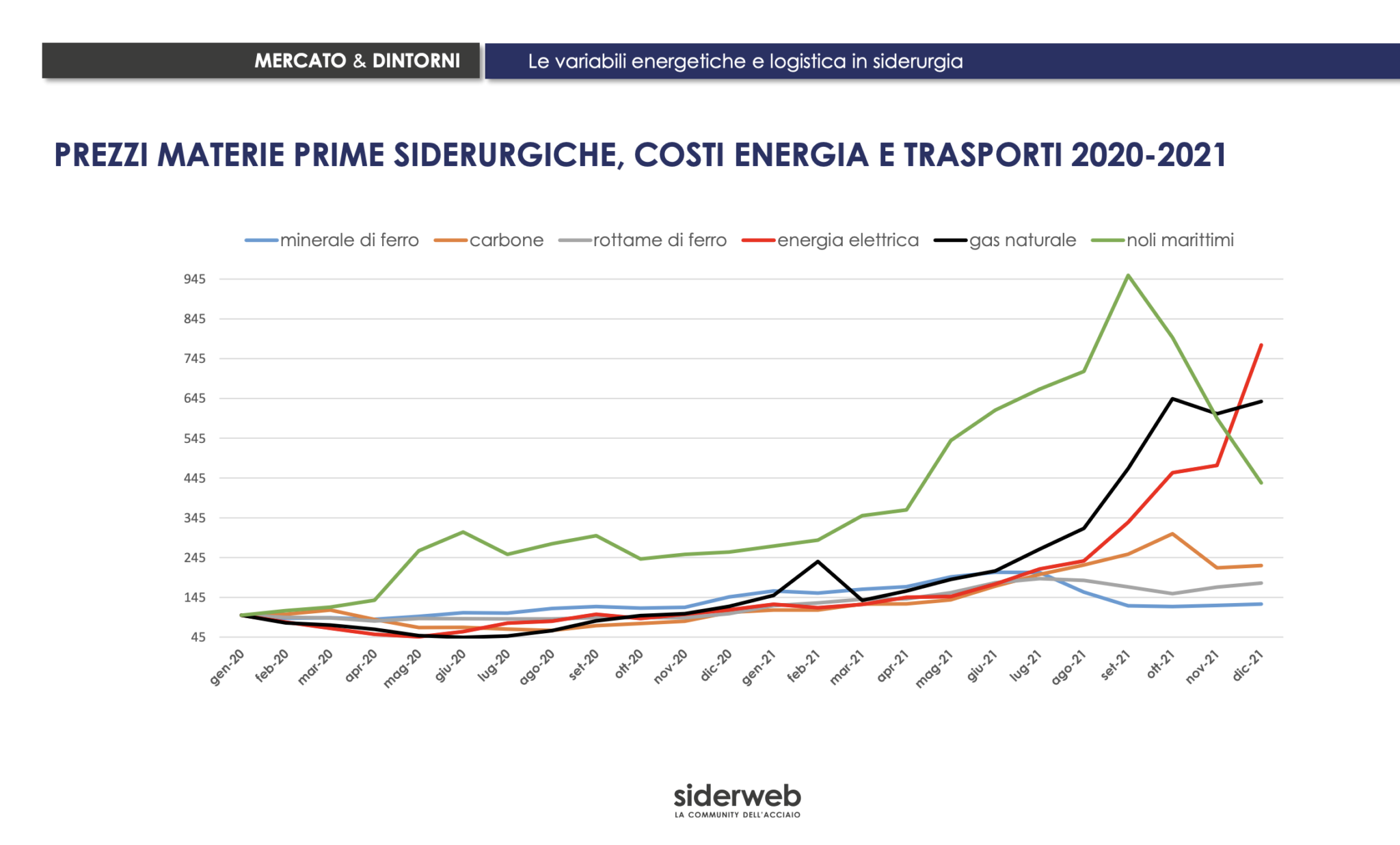

Il primo dato da rilevare è che gas ed energia resteranno su livelli di prezzo superiori al pre-pandemia fino al 2024, anche se si ridurranno rispetto ai valori attuali. Mentre su materie prime (a esclusione di rottame e carbone) e sulla relativa logistica, la pressione dovrebbe diminuire. A dirlo è Gianfranco Tosini, dell’Ufficio Studi di siderweb. Le previsioni si basano su quanto accaduto negli ultimi due anni. «La produzione siderurgica nel 2021 ha fatto un forte balzo, dopo il tonfo registrato nel 2020 per effetto dei lockdown. E questo ha portato a un sensibile incremento delle quotazioni delle materie prime e a un’impennata dei costi dell’energia (elettricità e gas) e dei trasporti, che si sono scaricati sui prezzi dell’acciaio», dice Tosini. Ma se era del tutto prevedibile l’aumento del prezzo delle materie prime, in quanto sempre fasi di ripresa della produzione lo generano con dinamiche simili, è stato eccezionale invece «il rimbalzo dei prezzi dell’energia elettrica, del gas, dei trasporti via mare e della logistica, imputabile al sovrapporsi di fattori congiunturali e strutturali che richiederanno del tempo per far rientrare la situazione nell’alveo della normalità».

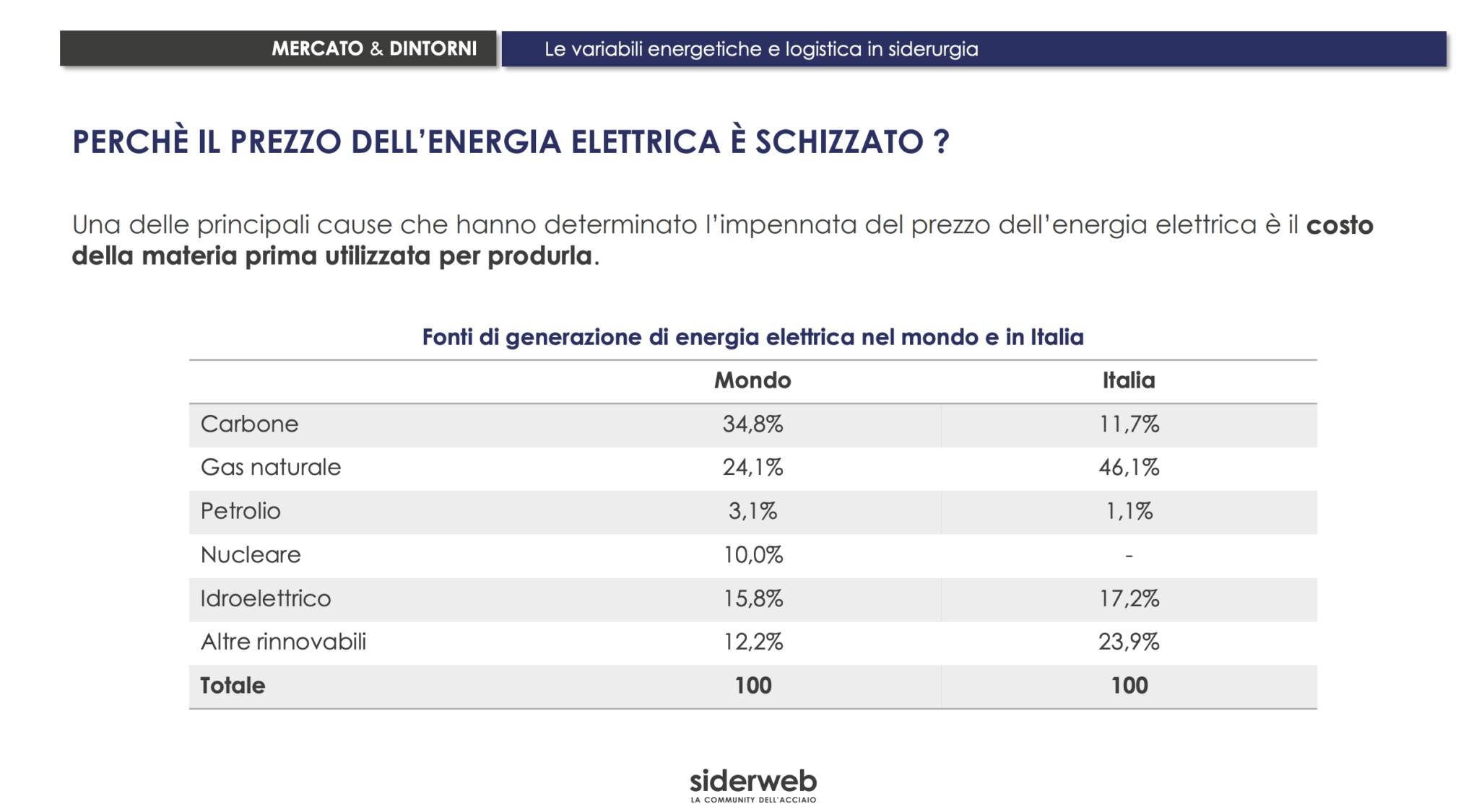

Perché la bolletta energetica italiana sale più di tutte

L’Italia soffre in particolare perché usa «gas naturale per produrre oltre il 46% dell’energia che consuma e, se non bastasse, ha pochi operatori che acquistano gas a prezzo fisso». Il Prezzo Unico Nazionale (PUN, prezzo dell’energia della Borsa Elettrica Italiana) dipende dunque per quasi il 50% dal prezzo del gas naturale. In altre parole, l’alta quota di energia prodotta con gas, in un contesto di domanda di elettricità in rapida crescita, e il fatto che pochi operatori nazionali acquistino gas con contratto a lungo termine a prezzo fisso, hanno spinto il prezzo dell’offerta al livello del costo marginale di produzione. Le società che producono energia con fonti diverse dal gas (che costano di meno) o che hanno contratti a lungo termine con prezzo fisso sono state indirettamente avvantaggiate. Non è solo la ripresa economica ad aver spinto il prezzo del gas, ma anche altri fattori. Per esempio l’accelerazione della transizione energetica che richiede il passaggio da fonti fossili a fonti rinnovabili. «Inoltre – aggiunge Tosini – il gas ha mercati regionali e per essere trasportato necessita di gasdotti e navi. Le navi a causa dei lockdown sono state a lungo ferme nei porti, determinando un ulteriore aumento dei prezzi dei noli». Senza considerare che nei trasporti i primi dieci operatori detengono l’80% delle flotte commerciali, di fatto «potendo stabilire le tariffe in un regime di quasi monopolio».

Perché le siderurgie sono sotto pressione (c’entra il gas, ma anche la logistica)

Per l’industria siderurgica l’aumento del costo dei permessi di emissione della CO2, passato da 4 ad 80 euro la tonnellata in quattro anni, spinge – insieme alla transizione energetica – a usare il gas a scapito delle fonti più inquinanti. Questo è motivo di pressione sui bilanci, ma non l’unico. Un altro è la logistica organizzata secondo logiche just in time. «Si produce – dice l’analista – in funzione della domanda e non si stoccano merci, ma si trasportano solo quelle che servono alla produzione. È un sistema che ha funzionato finché non ci sono intoppi come quelli creati dal Covid». La soluzione? Accorciare le catene globali di fornitura o tornare al just in case, «stoccando le materie prime nei magazzini in modo da compensare eventuali riduzioni dei flussi. Non è ovviamente una strategia immediatamente applicabile perché richiede investimenti e tempo per ripensare gli stessi magazzini».

Le materie prime: i produttori che dipendono dal rottame sono più in affanno di quelli che usano minerali ferrosi

Oltre all’aumento vertiginoso della bolletta energetica, anche le materie prime necessarie alla produzione di acciaio non hanno mai smesso veramente di fare danni sul conto economico delle siderurgie, pur essendosi più o meno stabilizzati oggi, ma su livelli ben più alti del pre-pandemia. «A inizio 2022 il minerale ferroso ha conosciuto un forte rimbalzo – dice Emanuele Norsa, editor di Kallanish – dopo il crollo della seconda metà del 2021. Oggi quota a circa 140 dollari la tonnellata, un valore nettamente più elevato rispetto al pre-pandemia». Il rottame ha avuto un andamento volatile ma restando sempre nei pressi dei massimi raggiunto a maggio 2021. Dinamiche che influenzano anche i margini dei produttori di acciaio. «Nel quarto trimestre dello scorso anno – spiega Norsa – il prezzo dei coils a caldo prodotti in Cina rispetto a quelli del minerale ferroso era nel rapporto di 6,9 volte, l’anno prima il moltiplicatore era di 4,2». Un margine superiore a quello ottenuto dalle imprese che invece dipendono dal rottame: «il rapporto tra prezzo del rottame e prezzo del tondo in Turchia che nel quarto trimestre 2021 era 1,5, rispetto all’1,4 dell’anno precedente». E, se non bastasse, «con la Cina che entra con forza nel mercato, il rottame sarà sempre più richiesto e questo potrebbe avere un riflesso sulle performance dei produttori da forno elettrico che lo usano come materia prima». Quanto alla Cina, la domanda nel 2021 è scesa del 5% rispetto all’anno prima, e per il 2022 Kallanish prevede un calo ulteriore del -3,4% per la domanda apparente (consegne delle acciaierie più import, ed escluso l’export) e del -1,3% per la domanda reale. «In Cina è da capire quale sarà l’impatto della crisi immobiliare, come si evolve ancora il Covid e se l’export continuerà a essere soggetto a limitazioni nonostante la diminuzione della domanda interna». Le prospettive dell’Europa invece sono rosee e la domanda è vista in aumento, soprattutto per il settore dei piani.

Gozzi: Duferco vede rosa sul futuro della siderurgia

Nonostante tutti questi rischi descritti e le incertezze ancora presenti nel mercato, «il 2022 sarà per la siderurgia un anno positivo», dice il presidente di Duferco Italia Antonio Gozzi. «Le aziende riusciranno ad avere un buon “metal margini” grazie alla domanda che resiste e al calo atteso dei prezzi delle materie prime». Non dobbiamo dimenticare, secondo il presidente, che ancora devono dispiegare i loro effetti i piani di spesa pubblica europei e internazionali e che tutti, a partire dal Pnrr «presentano una buona parte degli investimenti dedicata alle infrastrutture che sono uno dei motori principali del consumo di acciaio». Anche l’automotive, altro settore utilizzatore primario, è atteso in ripresa. Il costo dell’energia, che per la siderurgia è importante, sarà ancora un elemento di rallentamento. Le attese sono per Gozzi di prezzi in calo fino a stabilizzarsi dopo il picco su livelli comunque più elevati rispetto a quelli di partenza. «Un po’ come avvenuto per il rottame – dice Gozzi – le quotazioni si terranno più alte che in passato perché è necessario tempo per ridurre ostacoli strutturali come la dipendenza dell’Europa e della Germania in particolare, dal gas russo». E se gli interventi governativi per placare l’emergenza del caro bolletta sono soddisfacenti, ora Gozzi si attende delle misure strutturali che possano aiutare le imprese a sostenere il business.

Per decarbonizzare la siderurgia ci vuole il gas e anche la salvaguardia

Da sempre l’imprenditore auspica che si investa tempestivamente e massicciamente per la decarbonizzazione dell’industria. Un modo potrebbe essere quello di replicare il progetto Dri, l’impianto di riduzione che consente di ottenere ferro metallico dal minerale senza fusione, a Taranto in altri luoghi al servizio di altri produttori. Se vogliamo garantire il futuro alla nostra siderurgia. Ma il tema della transizione energetica va affrontato in maniera progressiva e pragmatica e non con i toni di quelli che Gozzi definisce gli «estremisti del climate change». Che escludono in maniera netta l’utilizzo del gas naturale. «In apertura della COP 26 Mario Draghi ha ribadito che bisogna sfruttare tutte le tecnologie disponibili per la riduzione delle emissioni – spiega Gozzi – Tra di esse anche il carbon capture, che potrebbe trasformare le centrali a turbogas in impianti a emissioni zero. Le rinnovabili per la loro natura non programmabile non sono sufficienti. Se si punta tutto su quelle fonti può accadere come accaduto in Germania di recente che in casi di emergenza sia necessario riavviare le centrali a carbone che sull’ambiente hanno un effetto sicuramente peggiore rispetto a quelle a gas. Il gas con il carbon capture può fungere da stabilizzatore energetico in un mondo dove la quota di Fer aumenta».

E non solo. Poiché le imprese europee sostengono costi extra legati alla transizione green, è necessario conservare «le misure di salvaguardia: il rischio, se si lascia che le imprese europee concorrano sul libero mercato con chi i costi extra non li sostiene, è la sparizione di interi settori industriali strategici. Non si può essere contemporaneamente estremisti ambientali e liberisti sul mercato, ci vuole un giusto mezzo».

Duferco: a San Zeno il laminatoio green operativo dal 2023

Duferco è la più importante azienda europea nella produzione di travi e laminati lunghi. In Italia ha sede a San Zeno Naviglio in provincia di Brescia e altre quattro unità produttive a San Zeno Naviglio, Giammoro, Pallanzeno e San Giovanni Valdarno. La fabbrica controlla l’intera filiera produttiva, dall’acciaio liquido al prodotto finito. Il gruppo ha di recente avviato un nuovo laminatoio nel sito bresciano di San Zeno, che sarà operativo dal prossimo anno, coronando un sogno industriale lungo un quarto di secolo. Quello cioè di dotare l’unico produttore nazionale di travi di un sistema estremamente efficiente nel cuore del mercato del consumo italiano ed europeo. Il nuovo laminatoio aumenterà significativamente la competitività del gruppo e per realizzarlo l’investimento complessivo, che comprende la spesa per realizzare capannoni e infrastrutture è stato di 180 milioni di euro finanziati da un mix di equity e di anticipo sull’assicurazione del credito al partner tedesco da parte delle banche locali.

«Stiamo posando in queste ore il forno di preriscaldo – dice Gozzi – questo nuovo impianto che sarà il più efficiente d’Europa e abbiamo sottoscritto un PPA per farlo funzionare completamente a energie rinnovabili. Uno dei punti di forza è anche l’efficienza nel cambio di profilo di laminazione, che darà sicuramente un grande servizio ai nostri clienti».