Trasformare la polvere di scarto in ricambi auto: è l’ambizioso obiettivo della partnership tra Ford e Hp. Un progetto che coinvolge altri due protagonisti, ovvero la società di igiene orale e ortodonzia SmileDirectClub e il produttore di resina Lavergne. «L’operazione è semplice – ci spiega Gino Rincicotti, marketing manager di Hp – SmileDirectClub è una delle nostre più grandi installazioni, con oltre 60 stampanti tridimensionali che danno vita a 40mila allineatori dentali al giorno. Gli scarti di produzione vengono realizzati da Lavergne, che è uno dei fornitori di materie plastiche di Ford, che trasforma la polvere in un materiale adatto alla realizzazione di parti del veicolo». La partnership tra il costruttore di auto e l’azienda leader nella stampa additiva è in realtà frutto di una certa “rapidità”: si è passati dalla teoria alla prototipazione in meno di un anno, attraverso l’impiego della tecnologia a letto di polvere.

I materiali riciclati vengono utilizzati per produrre clip per tubazioni del carburante stampate a iniezione installate per prime sui camion Super Duty F-250. Le parti hanno una migliore resistenza agli agenti chimici e all’umidità rispetto alle versioni convenzionali, sono più leggere del 7% e costano il 10% in meno. Il team di ricerca Ford ha identificato altre 10 clip del tubo del carburante sui veicoli esistenti che potrebbero trarre vantaggio da questo uso innovativo del materiale e lo stanno migrando verso modelli futuri.

Un progetto con quattro protagonisti

Ford si sta dimostrando uno dei player più attivi dell’automotive nella stampa 3D. La collaborazione con HP per riutilizzare in modo polveri e parti stampate in 3D esaurite è una novità per il comparto: in questo modo si può chiudere il ciclo e trasformare gli scarti in parti di veicoli stampate a iniezione. D’altronde, la sostenibilità è una priorità per entrambe le aziende iconiche, che attraverso l’esplorazione congiunta hanno portato a questa soluzione improbabile e rispettosa della terra. Le parti stampate a iniezione risultanti sono migliori per l’ambiente senza compromettere gli standard di durata e qualità richiesti da Ford e dai suoi clienti. Ma come funziona questa procedura?

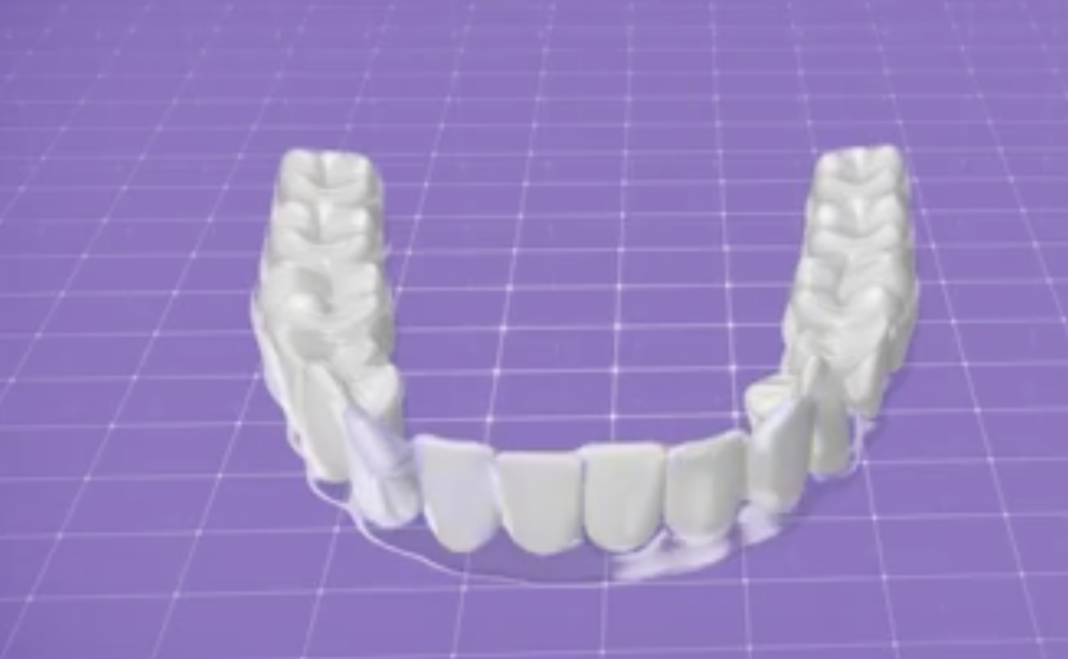

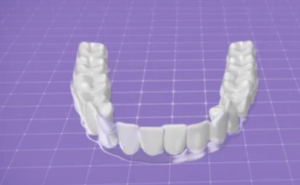

«SmileDirectClub – prosegue Rincicotti – effettua una scansione di un’arcata dentale, poi la invia a un team di dentisti che modificano al computer l’arcata medesima creando dei passaggi dalla situazione iniziale fino a quella finale, che è il punto d’arrivo sia per motivi funzionali che estetici. Il pool di specialisti effettua il Cad tridimensionale delle modifiche consecutive che devono essere messe a punto e suddivide il percorso in 12 tappe. Al cliente finale vengono forniti quindi 12 diversi allineatori che progressivamente lo porteranno a raggiungere l’obiettivo finale. Una volta prodotti, SmileDirectClub invia a casa del cliente tutto il kit per meno di un terzo del costo normale di un apparecchio ortodontico».

Questo sistema di lavorazione, però, crea un enorme volume di materia plastica. Gli stampi vengono quindi consegnati a Lavergne, uno dei principali fornitori di materie plastiche di Ford, che li fonde per realizzare parti finali dei veicoli. In particolare si tratta di componenti del tubo di carburante sui veicoli, in modo da ottenere un risparmio in termini di costo e di peso. Lavergne è partner di Hpper il riciclaggio di lunga data, trasforma gli stampi e la polvere scartata dalle stampanti 3D Hp di Ford in pellet di plastica riciclata di alta qualità, adatti per lo stampaggio a iniezione. I pellet vengono quindi modellati in clip della linea del carburante dal fornitore Ford ARaymond, che progetta, ingegnerizza e produce sistemi di assemblaggio.

La manifattura additiva è sostenibile?

Molte aziende stanno trovando ottimi usi per le tecnologie di stampa 3D, ma, Ford e HP sono i primi a trovare un’applicazione di alto valore per la polvere di scarto che probabilmente sarebbe andata in discarica, trasformandola in ricambi auto funzionali e durevoli. Le stampanti 3D HP sono progettate per un’elevata efficienza, con sistemi e strutture per ridurre al minimo il materiale in eccesso che generano e riutilizzare una percentuale maggiore dei materiali inseriti al loro interno. Lavorando con Ford, che utilizza la tecnologia di stampa 3D di HP presso l’Advanced Manufacturing Center dell’azienda, il team ha creato questa soluzione che non produce rifiuti.

Con il 3D si ottengono processi di produzione più sostenibili, ma lo sforzo delle aziende è sempre quello di fare di più, guidando il settore in avanti per trovare nuovi modi per ridurre, riutilizzare e riciclare polveri e parti. La collaborazione tra Hp e Ford estende ulteriormente i benefici ambientali della stampa 3D, dimostrando come stiano unendo settori completamente diversi per fare un uso migliore dei materiali di produzione esauriti, consentendo una nuova economia circolare.

Da parte sua, Ford sta sviluppando nuove applicazioni e utilizzando una moltitudine di diversi processi e materiali per la stampa 3D, inclusi filamenti, sabbia, polveri e polimerizzazione in vasca liquida. L’azienda utilizza già la stampa 3D per una varietà di parti di veicoli commerciali a basso volume, nonché dispositivi utilizzati dai lavoratori della catena di montaggio, risparmiando tempo e migliorando la qualità. A livello aziendale, Ford ha l’obiettivo di ottenere materiali sostenibili al 100% nei suoi veicoli.

«Il problema e la domanda se le tecnologie di stampa 3D siano davvero più sostenibili è al centro del dibattito – ci spiega Rincicotti -. La verità è che la risposta non è univoca e che il risultato dipende da molti fattori. Prima di tutto perché si parla di manifattura additiva come se fosse un’unica realtà, quando invece ci sono moltissime tecnologie differenti, ognuna con le proprie caratteristiche ed è quindi difficile fare delle sintesi. Gli unici studi quantitativi sono relativi al consumo di energia elettrica nella fase di produzione. Quindi, se devo pensare alla realizzazione di un semplice oggetto come una pallina da tennis, ad esempio, non ci sono grandi differenze dal punto di vista del consumo energetico sia che io la produca ex novo, sia se impieghi le tecnologie 3D. Diverso è il discorso se si considera il ciclo di vita di un prodotto. È il caso della partnership con Ford: la creazione di parti per il veicolo attraverso addizione, ovvero impiegando solo il materiale che serve, e non attraverso sottrazione come nel caso delle macchine utensili tradizionali è decisamente sostenibile. Non c’è, infatti, il materiale superfluo che crea scarto».

L’impegno di Hp per la sostenibilità ambientale

Entrare nel mercato della produzione è stato il preciso obiettivo per cui nel 2017 HP ha portato sul mercato la tecnologia Multi Jet Fusion, basata sull’esperienza e sui decenni di ricerca e sviluppo nell’ambito delle tecnologie per la stampa. Era il 2017 ed è stato un evento dirompente poiché ha creato le fondamenta per l’affermazione di un mercato di massa della manifattura additiva: si acquisiva finalmente quella velocità e precisione che fino ad allora erano state appannaggio della produzione a controllo numerico. Ed è quanto avvenuto. Circa l’80% delle parti prodotte sono in produzione e solo il 20% sono prototipi. Tempi e costi di produzione si sono inoltre notevolmente ridotti, il che vuol dire che l’acquisto di una stampante può essere ammortizzato in tempi rapidi con un ritorno d’investimento più che interessante. E per micro, piccole e medie imprese che non ritengono ancora vantaggioso dotarsi internamente di una stampa 3D esiste sempre l’alternativa del service.

«L’interesse e il focus di Hp sulla sostenibilità ambientale – conclude Rincicotti – è a 360° e non riguarda soltanto la divisione 3D. Ci siamo impegnati ad azzerare le emissioni entro il 2040 non soltanto nostre, ma lungo l’intera catena del valore, anche per quanto concerne dunque i produttori e fornitori. È un interesse costante che abbiamo continuato a portare avanti parallelamente alle nostre linee di business e che ci ha permesso, ad esempio, di lanciare nel 2019 un laptop composto all’80% da materiale plastico e metallico riciclato».

Chi sono SmileDirectClub e Lavergne

SmileDirectClub produce allineatori trasparenti stampati in 3D. Gli allineatori sono un “competitor” degli apparecchi tradizionali e delle società di allineamento chiaro come Invisalign. La comunicazione con i professionisti ortodontici autorizzati e altro personale SmileDirectClub avviene virtualmente. I kit di impronte vengono inviati ai clienti, dopodiché gli stampi dei denti vengono esaminati da dentisti o ortodontisti che sovrintendono al processo di trattamento. Secondo quanto riferito, la società lavora con 225 professionisti autorizzati. Sebbene la maggior parte degli affari e dell’odontoiatria si svolga online, l’azienda ha 300 punti vendita al dettaglio negli Stati Uniti, in Canada, in Australia e nel Regno Unito. Nel 2019 l’azienda ha fatturato 750 milioni di euro con oltre 6.500 dipendenti.

Lavergne è leader mondiale nella produzione di resine ingegneristiche sostenibili da plastica riciclata, per sviluppare composti di poliestere ritardanti di fiamma privi di alogeni realizzati con plastica oceanica. Con il primo grado già commercializzato, il progresso sta supportando la domanda da parte dei principali proprietari di marchi elettrici ed elettronici di gradi riciclati post-consumo ritardanti di fiamma per le parti delle apparecchiature.

(Ripubblicazione dell’articolo pubblicato il 3 giugno 2021)