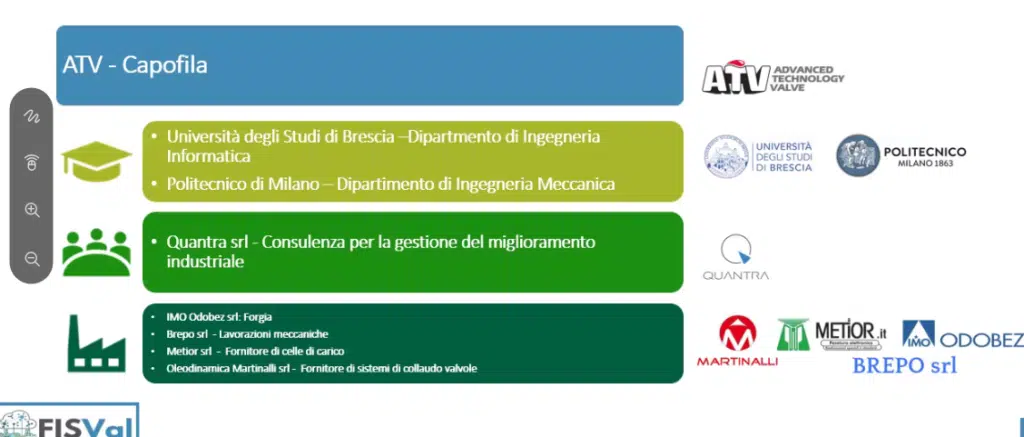

Dar vita al primo caso in Italia di Filiera Integrata e Sostenibile per la produzione di Valvole smart. È l’obiettivo del progetto FisVal, finanziato con 1,5 milioni di euro dalla Regione Lombardia e facilitato da Afil, l’Associazione Fabbrica Intelligente Lombardia che, guidata dal presidente Diego Andreis porta all’attenzione dell’ente territoriale le priorità della ricerca e innovazione della manifattura. Afil è il contesto in cui si è sviluppata l’aggregazione dei portatori di interesse, aziende e atenei, e collabora alle attività di disseminazione. Le aziende partecipanti sono la capofila Advanced Technology Valve (Atv) SpA di Colico (Lecco), che produce valvole ed attuatori per il settore Oil and Gas; Brepo srl di Colico officina meccanica di precisione, in particolare per tornitura e fresatura, Industrie Metallurgiche Odobez srl di Pasturo (Lecco) specializzata nella forgiatura di acciai; Oleodinamica Martinalli srl di Rogolo (Sondrio), che produce (fra l’altro) strumenti per il controllo delle valvole; Metior srl di Dongo (Como), che fabbrica celle di carico e Quantra srl di Brescia, operativa nello sviluppo di servizi per la trasformazione digitale delle imprese.

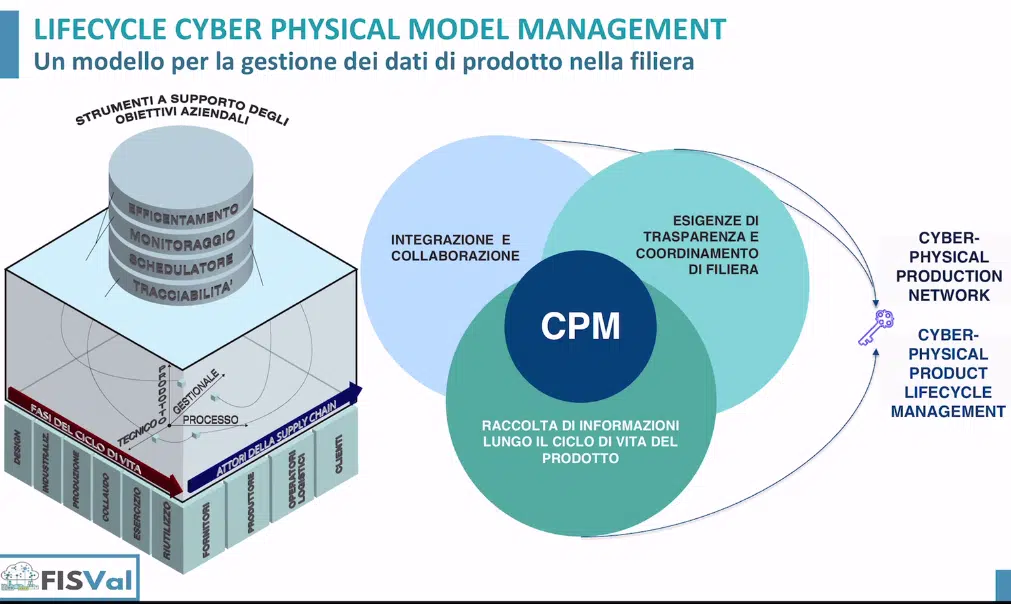

Nel progetto sono coinvolti anche il Dipartimento di Meccanica del Politecnico di Milano e il Dipartimento di Ingegneria dell’Informazione dell’Università degli Studi di Brescia. Il progetto si pone l’obiettivo di realizzare un Cyber Physical Model (Cpm) della filiera, un gemello digitale non della singola macchina o del reparto, ma dell’intera catena del valore. Solo lo scambio e l’elaborazione dei dati fra le aziende partecipanti rende infatti possibile il raggiungimento di obiettivi di tempo-costo-qualità. Al Cpm saranno associate applicazioni per la schedulazione, il monitoraggio energetico, il monitoraggio di processo e la tracciabilità di prodotto, tutte nella logica di filiera.

Questo articolo prende spunto dal recente webinar “Cyber physical model di filiera – un modello per la gestione dei dati di filiera nel ciclo di vita del prodotto” organizzato da Afil a cui hanno partecipato l’Innovation Manager di Atv: Ing. Marco Rasella, il Managing Director di Quantra (e anche senior advisor di Afil) Ing. Alessandro Marini, il docente al Dipartimento dell’Ingegneria dell’Informazione dell’Università di Brescia Prof. Devis Bianchini, il docente al Dipartimento di Meccanica del Politecnico di Milano Prof. Giovanni Moroni, il cluster manager di Afil Ing. Giacomo Copani, nonché il responsabile della Regione per lo Sviluppo Aree Interne, dott. Gabriele Busti.

Il bando regionale

Si tratta della Misura AI2: Aree Interne Innovazione, una Call per la selezione di un progetto strategico di ricerca, sviluppo e innovazione in attuazione della strategia d’Area Interna Alto Lago di Como e Valli del Lario. Il contributo totale della Regione Lombardia è pari a 1,5 milioni di euro. Secondo il dott. Gabriele Busti, «siamo già in fase di progettazione avanzata; e con FisVal ci saranno ricadute importanti sul territorio, anche occupazionali».

Il ruolo di Afil

Si diceva di Afil, l’Associazione Fabbrica Intelligente Lombardia che, guidata dal presidente Diego Andreis (che peraltro è il Managing Director dell’innovativa azienda di micro pompe Fluid-o-Tech, ed è altresì vicepresidente del Gruppo Meccatronici di Assolombarda e vicepresidente di Federmeccanica) porta all’attenzione della Regione le priorità della ricerca e innovazione della manifattura. Che cosa c’entra Afil con FisVal? Una filiera lombarda delle valvole già esiste: si tratta di crearne una integrata e sostenibile. «Afil – ha affermato Ing. Giacomo Copani – relativamente al progetto, ha facilitato l’aggregazione della filiera produttiva con ulteriori aziende e atenei interessati all’idea progettuale di FisVal; in secondo luogo, l’associazione ha supportato nella disseminazione dei contenuti innovativi, sviluppati dal progetto con il supporto delle università coinvolte e da aziende come Quantra». Attualmente Afil ha 143 membri, di cui 119 imprese, e 24 tra centri di ricerca e associazioni industriali. Tra i soci industriali, si annoverano anche molti grandi player tra i quali, ad esempio, oltre al quelli già citati, Canon Italia, Itelyum Regeneration, StMicroelectronics, Brambati, Ori-Martin, Pirelli, Ratti, Txt E-Solutions, Valtellina, Vibram, Whirlpool, Engineering Ingegneria Informatica, Italtel, Icap-Sira Chemicals and Polymers, Fluid-o-Tech, Fincons, Centro Sviluppo Materiali, Cms, Cavagna, Advanced Technology Valve, Siad Macchine Impianti, Vin Service, Feralpi, Omb Valves, Novellini, , Itema, Fabbrica d’Armi Pietro Beretta, Dalmine, Candy Hoover Group (Haier), e Blm. Con loro, partecipano al Cluster una pletora di Pmi innovative che implementano la filiera intorno ai grandi player. Tra le associazioni imprenditoriali, Assolombarda, e le territoriali confindustriali di Bergamo, Como, Lecco e Sondrio, Varese, nonché Confindustria Lombardia. Tra gli Atenei e i centri di ricerca, a parte quelli già menzionati, Milano Bicocca, Carlo Cattaneo, la Cattolica del Sacro Cuore, gli atenei di Bergamo e di Brescia, il Cnr-Stiima, Innovhub, Intellimech e altri.

I motori della progettualità dell’associazione sono le strategic community. Queste sono comunità di esperti di imprese che servono a individuare le esigenze delle aziende di settore, per consentire alla Regione di sviluppare una programmazione di medio e lungo termine. E anche, soprattutto, a concepire ed implementare in ottica di filiera le iniziative di ricerca e innovazione necessarie ad innovare il manifatturiero regionale, sfruttando tutte le opportunità di finanziamento offerte dallo scacchiere regionale, ma anche nazionale ed europeo. Come è accaduto nel caso del progetto FisVal. Afil è anche parte attiva del Cluster Nazionale Fabbrica Intelligente (Cfi), l’associazione che – presieduta da Luca Manuelli, Ceo di Ansaldo Nucleare e Cdo di Ansaldo Energia – riunisce aziende, regioni, università ed enti di ricerca con l’obiettivo di aggregare tutti gli attori più importanti a livello italiano sulle tematiche della manifattura avanzata.. Inoltre, Afil partecipa ad iniziative europee (ad esempio “Vanguard”) e ha lanciato il primo Advanced Manufacturing Hub lombardo, un’iniziativa del World Economic Forum.

Le aziende che partecipano al progetto

Il progetto FisVal è legato ad una realtà produttiva di filiera capace di essere leader a livello mondiale nella realizzazione di un prodotto ad alto valore aggiunto, quali le valvole speciali per applicazioni oil&gas a 2000-3000 metri sotto il livello del mare (sub-sea). Questa filiera produttiva, che oggi crea nella sola zona dell’Alto Lago e Valli del Lario un’occupazione diretta per più di 1000 persone, per rimanere competitiva a livello internazionale deve continuamente innovare e si sta evolvendo nella logica della fabbrica intelligente e dell’Internet of Things (IoT).

Atv – Advanced Technology Valve S.p.A. è un’azienda fondata nel febbraio 2006 che progetta, realizza e collauda valvole ed attuatori coi massimi standard qualitativi e di sicurezza. L’azienda ha sede a Colico (LC) sulla riva orientale del Lago di Como, a 90 km a nord di Milano. Attualmente i suoi stabilimenti e gli uffici collegati coprono un’area di oltre 40.000 m2 con infrastrutture fra le più moderne ed avanzate del settore. Dal 2006 ad oggi l’organico è cresciuto da 20 addetti ad oltre 400, un trend in netta controtendenza rispetto alla situazione del settore industriale italiano. Ciò denota le peculiarità di ATV, da sempre votata ad affrontare sfide impegnative e a prevedere gli orientamenti futuri del mercato. La crescita aziendale ha progredito in parallelo con ingenti investimenti focalizzati ad acquisire nuove macchine, impianti ed infrastrutture all’avanguardia con cui realizzare i prodotti di fascia alta richiesti dai più importanti global players del settore, di cui Atv è il cliente diretto. «È normale – afferma l’Ing. Marco Rasella – vedere rappresentanti di Eni, Shell, Exxon Mobil e Petrobras, le grandi compagnie petrolifere, fare capolino a Colico per rifornirsi dei nostri importanti componenti».

Brepo è una ditta nata nel 1990 con una vocazione da subito indirizzata verso le lavorazioni meccaniche di precisione. In oltre 25 anni di storia, l’azienda si è costruita un meritato prestigio per quanto riguarda la produzione di pezzi meccanici utilizzati nel settore Oil and Gas. Nel 2003 si è trasferiti nella zona industriale di Colico, in uno spazio di 500 metri quadrati coperti. Oggi, esegue lavorazioni meccaniche conto terzi. In particolare, si occupa della tornitura e fresatura dei metalli. Le competenze di tutti i collaboratori unite agli investimenti in strutture e tecnologie le consentono di occuparsi della produzione vera propria e del controllo qualità dei pezzi.

Industrie Metallurgiche Odobez è un’azienda familiare sita vicino al lago di Como. Fondata nel lontano 1840, specializzata nella forgiatura di acciai al carbonio, legati, inossidabili, superleghe e titanio. Affiancato al tradizionale reparto di fucinatura IMO dispone di un’efficiente e moderna officina meccanica in grado di gestire lavorazioni di tornitura, fresatura, foratura, alesatura, rettifica, riparazioni ed assemblaggi. È in grado di gestire la lavorazione di pezzi di grandissime dimensioni, fino a 30 tonnellate. Gli ambiti di applicazione sono l’oil&gas, l’industria energetica, quella meccanica, quella navale, quella nucleare, nonché i compressori e le pompe.

Oleodinamica Martinalli è un’azienda familiare fondata nel 1978 e attualmente guidata da Elsa e Sergio Martinalli. L’impresa si occupa della progettazione, costruzione, installazione e vendita di componenti oleodinamici e pneumatici. In particolare, produce strumenti per il valve testing, e cioè per il collaudo delle valvole.

Metior è un’azienda attiva dal 1975 e specializzata nella progettazione e produzione di celle di carico e sistemi di pesatura. In generale le prime sono trasduttori impiegati per misurare una forza applicata su un oggetto tramite la misura di un segnale elettrico che varia in rapporto alla deformazione che forza produce sul componente. Metior ne realizza di personalizzate, sulla base di esigenze specifiche del cliente.

Infine, quanto alla Quantra, è la divisione dello Studio Maruggi nata nel 2013 per supportare le imprese con la consulenza nell’ambito dei processi di produzione, nel supporto alla informatizzazione dei processi logistici e di servizio al cliente e nel controllo di gestione industriale, focalizzandosi sulle imprese del territorio con particolare riferimento alle PMI. L’impresa si è dedicata allo sviluppo di servizi nell’ambito della Trasformazione Digitale, in particolare dei processi manifatturieri. Quantra ha messo a punto una metodologia specifica per la progettazione e implementazione della Fabbrica Intelligente, che è stata applicata su progetti di scala molto ampia, sia in piccole che in grandi imprese.

Gli atenei protagonisti

I citati atenei, l’Università di Brescia e il Politecnico di Milano, si occupano rispettivamente dell’architettura informatica per l’implementazione del Cpm e delle opportunità perseguibili con l’adozione di tale modello nel gestire dalla singola risorsa all’intera filiera produttiva.

L’obiettivo del progetto

1) Le filiere devono tener conto dei cambiamenti in corso

Secondo l’Ing Alessandro Marini, si tratta di creare un nuovo modello di filiera, che tenga conto del cambiamento del rapporto tra cliente e fornitore, sempre più legato alla qualità del prodotto e alla valutazione dei servizi. Bisogna peraltro prendere in considerazione la trasformazione della catena del valore, sempre più caratterizzata dal rilievo crescente che assumono i beni intangibili, come la proprietà intellettuale; dall’imporsi di una manifattura “as a service”, in un contesto aperto, dove risorse produttive distribuite sono virtualizzate ed incapsulate entro servizi cloud e sono gestite in maniera centralizzata; e dall’avverarsi dell’open manufacturing: la trasparenza rispetto a tutti gli attori della filiera richiede l’esposizione dei parametri di prestazione del sistema intero, e la pianificazione di tutti i passaggi produttivi della supply chain.

2) L’obiettivo del progetto è realizzare il primo caso italiano di integrazione verticale e orizzontale di una filiera

Con FisVal, l’integrazione di filiera che si intende realizzare è sia verticale che orizzontale. Per integrazione verticale si intende l’interconnessione delle macchine delle singole aziende che partecipano al progetto, al fine di realizzare digital twin delle strumentazioni. Questi consistono in repliche digitali di entità fisiche, ovvero l’alter ego di dispositivi, infrastrutture, sistemi, prodotti e processi industriali. Grazie alla raccolta e all’elaborazione di dati, la copia virtuale che ne deriva è una rappresentazione multidimensionale dell’oggetto in tutte le sue caratteristiche funzionali e di processo, dall’elettronica alla meccanica, alla geometria. «Con questa tecnologia – afferma l’Ing. Marco Rasella – si possono ottenere nuove importanti funzionalità come, ad esempio, la manutenzione predittiva». L’integrazione verticale può essere estesa, sempre nella stessa azienda, ad un intero reparto. Per perseguire un’integrazione orizzontale di filiera, invece, è necessario creare un modello digitale non della macchina o del reparto, ma di tutte le aziende che partecipano al progetto. È in questo contesto che si parla del citato Cyber Physical Model (CPM) di filiera, che può essere visto come il digital twin della catena del valore. L’obiettivo è quello di mettere in serie la catena del valore interconnessa di aziende diverse, tra loro fornitrici e clienti; gli attori sono così in grado di scambiarsi dati rilevanti, per moltiplicare l’effetto benefico anche al di fuori del perimetro aziendale, con un coordinamento da monte a valle e tra settori.

3) Applicazioni associate al Cpm

Quanto alla prima applicazione che sarà associata al Cpm, è quella che consentirà la citata schedulazione di filiera, ossia la pianificazione della produzione grazie all’elaborazione dei dati provenienti dalle aziende coinvolte. Ad esempio, «se l’azienda capofila deve realizzare un prodotto – afferma l’ Ing. Marco Rasella – e sa che una certa lavorazione è realizzata da un’impresa terza, deve sapere real time quando il pezzo o il componente fabbricato da quest’ultima sarà disponibile. In pratica, l’applicazione consente di conoscere quando una certa attività deve essere svolta e su quale macchina, per rispettare i vincoli richiesti». Il Prof. Giovanni Moroni evidenzia l’importanza di condividere le informazioni essenziali di prodotto, processo e sistema utili alla pianificazione della produzione a livello di filiera, ricordando che la schedulazione della produzione dell’Oem (in questo caso Atv) si deve basare sul reale stato di avanzamento della produzione delle aziende partner di filiera, senza intervenire nella pianificazione della produzione dei singoli partner. Approccio fondamentale per permettere di minimizzare il ritardo di fornitura rispetto alla data di consegna al proprio committente, vista la tipologia di prodotto.

La seconda applicazione sarà relativa al monitoraggio energetico, quindi alla raccolta e analisi dei dati in tempo reale che permetta di conoscere quale sia il carbon footprint dei processi delle aziende coinvolte e quali azioni porre in essere per mitigare eventuali problematiche. «Nel caso di specie è noto che Industrie Metallurgiche Odobez ha delle fasi energivore; e anche i reparti di Atv potrebbero essere oggetto di miglioramenti» – afferma l’Ing. Marco Rasella. La terza applicazione riguarderà il monitoraggio di processo e la tracciabilità di prodotto. Vista la criticità operativa delle valvole speciali nel settore Oil and Gas, risulta fondamentale raccogliere e analizzare dati durante l’esecuzione di processi, verifiche e collaudi, al fine, da un lato, di evidenziare il prima possibile l’insorgere di un difetto e, dall’altro, di permettere il rapido ed efficace collegamento fra eventuali non conformità di prodotto e le fasi produttive di filiera che l’hanno generato.

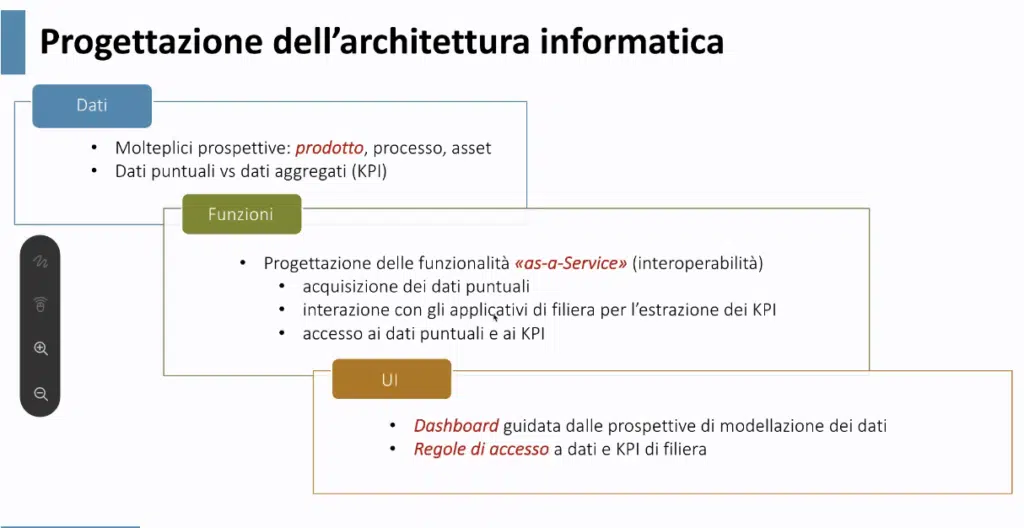

La progettazione dell’architettura informatica

Da quanto detto, è evidente come la realizzazione del Cpm non possa prescindere dall’implementazione di un’architettura informatica che preveda un modello multi-dimensionale del dato raccolto in cloud, laddove le varie dimensioni corrispondono a diverse prospettive di visione del dato: (i) quella del prodotto che viene realizzato e della sua evoluzione lungo il ciclo di vita, dalla fase di progettazione a quella di installazione e manutenzione; (ii) quella del processo produttivo che porta alla realizzazione del prodotto; (iii) quella degli impianti e delle risorse utilizzate nel processo produttivo. Prospettive che sono tra di loro connesse e che permettono di analizzare la filiera attraverso i dati raccolti sul prodotto (per esempio nelle operazioni di collaudo), sul processo (per monitorare l’avanzamento della produzione) e sui macchinari (per correlare possibili malfunzionamenti sui macchinari a rallentamenti nel processo o a problemi in fase di collaudo del prodotto). È così che si realizza una visione data-driven sull’intera filiera.

L’architettura informatica prevede tre livelli, corrispondenti a quelle che sono state definite le fasi di acquisizione, distribuzione e visualizzazione del dato.

Nel primo livello i dati sono raccolti dal campo, per esempio attraverso dispositivi tipici dell’Internet of Things (si pensi ai sensori con cui sono equipaggiate le macchine) e sono opportunamente organizzati nella base dati del Cpm in cloud, sotto forma di serie temporali (se si tratta di lati letti in continua dai sensori) oppure aggregati al fine di calcolare indicatori che aiutino a monitorare la realtà osservata (i cosiddetti Key Performancee Indicators – KPI). Le serie temporali, per loro natura, sono sottoposte a meccanismi di compressione e analisi on-the-fly tipiche di quelli che comunemente sono denominati “Big Data”.

Il secondo layer prevede la gestione del flusso da e verso le quattro citate applicazioni di filiera. Al fine di favorire l’interoperabilità tra sistemi software che sono realizzati in linguaggi e tecnologie differenti, il flusso di informazioni da e verso il Cpm è realizzato sotto forma di servizi Web in un’ottica “as a service”.

Infine la visualizzazione delle informazioni verso gli attori di filiera rappresenta l’ultimo layer. «Sarà realizzata una dashboard – ha affermato il Prof. Devis Bianchini – che permetta l’esplorazione guidata dei dati sotto forma di serie temporali o di KPI secondo le prospettive di prodotto, processo e risorse. Verranno definite regole di accesso, che governino la distribuzione delle informazioni di filiera ai soli attori che possono visualizzarle. Verrà configurata una metodologia, che faciliti la predisposizione e l’adozione dell’infrastruttura informativa anche in altre filiere produttive. La dashboard sarà realizzata con tecnologie web di ultima generazione».