La fase “formale” della procedura di definizione degli Accordi di Programma con il Ministero dello Sviluppo economico e le Regioni interessate è finita: dopo più di due anni dall’inizio della selezione effettuata dal Cluster Fabbrica Intelligente (CFI) tutti è quattro i Lighthouse Plant (Impianti Faro) sono stati approvati dal Mise, guidato da Stefano Patuanelli. Ognuno di loro si basa su un progetto, che si declina in specifici obiettivi di sviluppo di tecnologie “pratiche”, quelle che abilitano il progresso della manifattura. D’altra parte, i Lighthouse Plant sono grandi fabbriche destinate a dimostrare, anche a beneficio delle Pmi, che certe applicazioni industriali sono necessarie per affrontare le sfide della competizione globale.

E ognuno di loro – quelli di Ansaldo Energia, Abb, Hitachi Rail e Ori Martin-Tenova – ha anche delineato un piano per l’integrazione di una parte della filiera: la prospettiva è includere nel perimetro dello sviluppo ed applicazione delle nuove tecnologie circa 300 supplier, per il 75% piccole e medie imprese. E pure i finanziamenti sono stati definiti: valgono, complessivamente, 113 milioni di euro di cui 63 per le attività di R&S: per il 69% sono soldi a carico delle aziende coinvolte, ma per il 31%, come vedremo, si tratta di contributi pubblici. Insomma, sembra tutto pronto per la fase 2, quella in cui si preme sull’acceleratore.

Ma a che punto siamo con i singoli progetti relativi ai Lighthouse Plant? Che cosa si è fatto di pratico per il conseguimento degli obiettivi? Che cosa si sta facendo per facilitare l’integrazione dei fornitori? Il punto della situazione in questo articolo di approfondimento, che prende spunto da una tavola rotonda nel contesto di convegno (L’ecosistema dell’innovazione tecnologica nel settore manifatturiero di fronte alle sfide del mercato globale) organizzato a gennaio a Milano da CFI.

Lo stato dell’arte e i riflessi sulla filiera

Le iniziative Lighthouse plant costituiscono, per il docente di ingegneria meccanica dell’università di Genova nonché membro dell’organismo di coordinamento e di gestione di Cluster Fabbrica Intelligente Flavio Tonelli, «assai più un esperimento su larga scala: rappresentano una specifica azione industriale», di dimensioni apprezzabili anche in un contesto continentale. Il Pubblico, d’altronde, è pronto a fare la propria parte anche da un punto di vista economico: rispetto al citato investimento, il contributo del Mise è di 25 milioni, mentre 10 milioni saranno erogati dalle Regioni. I quattro impianti faro “approvati”, d’altra parte, contemplano otto fabbriche che insistono su più territori: due in Lombardia, una in Liguria, una in Toscana, due nel Lazio e due nel Sud, in Campania e in Calabria. Peraltro, il Piano strategico 2021-23 di CFI prevede l’incremento del numero dei Lighthouse, sino a 12, con un maggiore coinvolgimento del Meridione. Sempre alla luce di uno sguardo di insieme, il 42% delle risorse sarà utilizzata per la ricerca “pratica”, quella con influenze dirette sul manifatturiero. Gli aspetti-chiave dei progetti, e cioè la transizione digitale, la sicurezza, la sostenibilità, e altri, sono destinati a produrre importanti riflessi di filiera: la prospettiva di integrazione è quella già menzionata.

E ci si attende peraltro che l’8% – 10% della spesa per la ricerca venga utilizzato in “percorsi competitivi” destinati alle start-up innovative, che in un contesto di open innovation possano portare nuove idee e invenzioni disruptive, generando una potenziale sinergia con le risorse indirizzate dal Fondo Innovazione che, dopo una complessa gestazione, appare pronto ai blocchi di partenza. Inoltre potranno essere messi a fuoco nuovi progetti innovativi nell’ambito delle filiere dei fornitori degli Impianto Faro, che potranno eventualmente beneficiare anche delle iniziative già avviate da Cassa depositi e prestiti (Cdp) a favore delle filiere nazionali. Come ha ricordato il responsabile pianificazione e coordinamento di Cdp Industria Sergio Silva Barradas, sono stati ampliati i finanziamenti per gli investimenti e l’innovazione delle Pmi e aumentate le risorse per il venture capital, con un ruolo di indirizzo da parte di Cdp; sono stati incrementati gli interventi indiretti, attraverso il canale bancario, confidi e le finanziarie regionali; è stato realizzato uno sportello unico per tutti i prodotti e servizi della Cassa.

Il Lighthouse di Ansaldo Energia e l’iniziativa di filiera AENet 4.0

In base all’accordo di programma tra il Mise, l’azienda e la Regione Liguria, il progetto di Ansaldo Energia riguarda i due stabilimenti genovesi, che producono turbine a gas e componenti meccatroniche per centrali energetiche. Si tratta del primo Lighthouse ad aver ottenuto l’approvazione ministeriale. Ora, sulla scorta di un piano triennale di implementazione tecnologica e di ricerca e sviluppo, il progetto è a metà percorso e, secondo la responsabile di assicurazione qualità e miglioramento continuo della supply chain di Ansaldo Energia Francesca Oliva, «già si stanno raccogliendo i primi risultati». L’investimento è pari a 14 milioni di euro, che contemplano un contributo pubblico di 3,2 milioni: 2,6 dal Mise e 650mila euro dalla Regione. Gli obiettivi da raggiungere corrispondono a otto aree applicative di tecnologie abilitanti: la gestione operativa della produzione; quella operativa fisica, quella relativa alle prestazioni degli asset produttivi, quella inerente i dati tecnici, quella concernente le informazioni sulla qualità e la manifattura additiva, la smart safety, il smart training e la cyber security.

Mes e Mom al centro dell’implementazione

Secondo la Oliva, molto importante è l’implementazione, attualmente in corso nelle due fabbriche, del Mes e del Mom. Il primo (Manufacturing execution system) è il sistema informativo finalizzato alla gestione della funzione esecutiva di una fabbrica. Insomma, realizza quel collegamento diretto ai macchinari, tale da consentire il controllo in tempo reale della produzione. Quanto al secondo, sta per Manufacturing operations management. È un software grazie al quale si gestiscono tutte le istruzioni di produzione, qualità e sicurezza. In pratica, lo stabilimento diventa paperless: il personale non ha più bisogno di direttive scritte su un pezzo di carta, perché basta un tablet.

Soprattutto, il Mom definisce le regole per mantenere alti livelli produttivi, e fa sì che macchine, personale e processi operino in modo coordinato. Le macchine utensili e le attrezzature possono invece essere oggetto di retrofitting, e cioè adattabili alla interconnessione per consentire lo scambio dei dati tra di loro e con i sistemi centralizzati. Grazie a questa attività e all’IIoT, l’internet delle cose industriale, sono stati compiuti consistenti passi in avanti sulla strada della ottimizzazione nell’utilizzo degli impianti e, in prospettiva, della manutenzione predittiva, del controllo della qualità e della cyber-security. Per la Oliva, però: «Il vero avanzamento si realizza quando ci si interfaccia con i fornitori. Si pensi alla questione della qualità dei prodotti. L’analisi dei dati non viene realizzata solo in base alle informazioni della fabbrica, ma anche in rapporto a quelle dei supplier. Chi lavora i nostri pezzi può fornirci dati sulle misure prese e su eventuali difetti riscontrati. È la modalità che ci consente di affrontare i problemi con tempestività e con maggiore completezza. Le sfide che sosteniamo sono le stesse per i fornitori, per cui la strada giusta è quella della loro integrazione digitale».

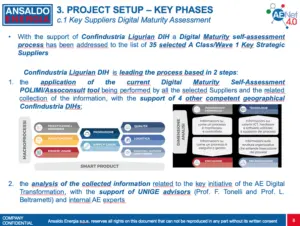

AENet 4.0 e il decisivo ruolo dei Dhi di Confindustria

ll processo di sensibilizzazione e condivisione di tale visione ha preso il via con l’iniziativa AENet 4.0, lanciata da Ansaldo Energia a fine 2018 per selezionare i 100 fornitori strategici italiani e allinearli alle principali iniziative della sua roadmap di trasformazione digitale. L’azienda genovese si è avvalsa di un ecosistema di competenze per realizzare l’assessment del network: alla valutazione del livello di maturità digitale delle aziende hanno partecipato 11 Digital Innovation Hub (DHI) del Network di Confindustria, coordinato da quello ligure con il supporto dell’Università di Genova. Secondo il responsabile del network DIH di Confindustria, Francesco Gea, si è trattato di fotografare i punti di forza e di debolezza delle aziende sulle applicazioni tecnologiche e le relative competenze digitali: «I fornitori devono mettersi in gioco, devono per primi capire cosa manca loro per essere più competitivi».

Abb e la digital supply chain

Per il Lighthouse di Abb, colosso dell’energia e dell’automazione guidato in Italia dall’ad Mario Corsi, l’investimento è pari a 11,4 milioni di euro, e contempla un contributo pubblico di 2,5 milioni: 2,3 dal Mise e 253mila euro dalle Regioni Lombardia e Lazio. I siti coinvolti sono quelli di Dalmine, di Santa Palomba e di Frosinone, dove si produce l’intera gamma di interruttori: rispettivamente, media, bassissima e bassa tensione. Secondo il manager dei processi avanzati e delle tecnologie Abb Fabio Golinelli, per capire il motivo per cui l’azienda sta dando vita ad un Impianto faro, bisogna partire da un dato di fatto: «Dalmine dista solo 45 km da Piazza Duomo, a Milano. Noi, dunque, sosteniamo dei costi molto più elevati della concorrenza dei paesi emergenti. Per avanzare sui mercati, dobbiamo essere più competitivi; e, per esserlo, serve un’iniezione continua di innovazione». Pertanto, la roadmap del Light house contempla sette obiettivi: la fabbrica virtuale; i flussi di processo autonomi; i robot collaborativi; la manutenzione predittiva; la qualità zero-difetti; la salute, la sicurezza e l’ambiente smart; e infine la digital supply chain.

Quest’ultima rappresenta, secondo l’azienda, il traguardo più importante e ambizioso, consistendo nella completa integrazione della filiera. È soprattutto Dalmine in prima fila su questo fronte. Già gli articoli in ingresso (che peraltro sono 12mila) sono stati dotati di codici a barre, in modo da garantirne la completa tracciabilità. I fornitori potranno visionare online sia le previsioni di vendita che l’andamento delle scorte. Ma l’obiettivo di una filiera integrata può essere conseguito, secondo ABB, solo con il potenziamento delle competenze del personale. Di qui, il tema “People 4.0”: un anno fa l’azienda ha condotto sui propri dipendenti un assessment, per rilevarne il grado di maturità digitale. Ne è nato un piano di open innovation interna, con la definizione di gruppi che propongono progetti innovativi.

Hitachi Rail, un Plm per ottimizzare tempi e costi del ciclo di vita del prodotto, coinvolgendo i fornitori

Hitachi Rail è una società per azioni (con sede a Napoli), di proprietà del gruppo giapponese Hitachi, produce materiale rotabile ed è guidata da Maurizio Manfellotto, che ricopre il ruolo di presidente e ad. Secondo il vice presidente industrial engineering di Hitachi Rail, Fulvio Rinaldi, quello dell’Impianto faro è un progetto «nato in officina», nel senso che si è avvertita la forte necessità di rinnovare i processi produttivi e di quelli legati alla progettazione e al controllo della qualità. Di qui l’idea di sviluppare un piano di reindustrializzazione dei tre impianti di Napoli, Pistoia e Reggio Calabria. Ciò comporta un investimento triennale di 78 milioni (circa 4 per gli enti di ricerca), comprensivi di un contributo pubblico di 26 milioni (circa 3 per gli enti di ricerca), di cui 16 dal Mise e quasi 10 dalle Regioni Campania, Calabria e Toscana. Il progetto si articola nella realizzazione di piattaforme prodotti innovative, come quella per il tram di ultima generazione e per il veicolo ferroviario evoluto; in metodi di produzione avanzati, con un nuovo Plm (Product Lifecycle Management, sistema di gestione del ciclo di vita del prodotto) e una rinnovata infrastruttura IT nonché con la robotica per la saldatura e sistemi di progettazione e simulazione più aggiornati; in attività di ricerca in vista dell’omologazione virtuale, della manutenzione predittiva, del risparmio energetico, di convertitori di potenza e motori di trazione più competitivi.

Ci si attende una rinnovata capacità di attrazione di investimenti esteri, un aumento dei volumi produttivi e un significativo miglioramento delle linee in ottica Industria 4.0. «Il progetto – ha affermato Rinaldi – è iniziato nel 2017. Ora, con la nuova piattaforma Plm, abbiamo la possibilità di condividere i dati tecnici e di gestire le flotte in tutto il ciclo di vita. Quanto alla simulazione, si tenga conto che oggi il mercato ci chiede treni che devono essere pronti in 18 mesi o meno. È davvero poco tempo. Per questo investiamo su simulazione e digital twin ai fini di ridurre il time to market. Per le innovazioni di prodotto e di processo abbiamo coinvolto il Cnr (Consiglio Nazionale delle Ricerche, ndr.) e le università». Per Rinaldi, l’integrazione di filiera è già in atto: «C’è un’intera comunità di competenze che lavora sullo stesso sistema, sul Plm; su dati che riguardano l’ideazione del prodotto-servizio, lo sviluppo, il lancio sul mercato e le successive attività di Service». Sono circa 150 i fornitori coinvolti direttamente fino ad oggi, di cui il 70% piccole e medie imprese. Secondo Hitachi Rail, l’impatto sulla filiera e sui centri di ricerca è pari a 62 milioni, e cioè all’80% del valore dell’intero progetto.

Ori Martin e Tenova insieme per la tracciabilità dell’acciaio dal rottame al prodotto finito

C’è un progetto che mette insieme l’utilizzatore e il fornitore di tecnologia. Il primo è la Ori Martin, azienda siderurgica bresciana che produce acciai speciali per automotive, per la meccanica, per le costruzioni e per altro. Nel 2018 ha fatto registrare 574 milioni di ricavi, con un aumento di quasi il 24% rispetto all’anno precedente; e ha continuato, anche lo scorso anno, la teoria delle acquisizioni, facendo entrare nel proprio perimetro aziende come Ferrosider e la Trafileria Lariana. Di recente, l’idea di diventare la “Cyber physical factory dell’acciaio”, e cioè una fabbrica intelligente basata su una struttura cloud ibrida, in grado di mettere in comunicazione tutti i macchinari e di sfruttare i dati grazie a sensori avanzati e a sistemi di machine learning. Occorreva, dunque, un partner tecnologico: Tenova, società con sede a Castellanza (Va) è specializzata in soluzioni per l’industria metallurgica e mineraria del Gruppo Techint. L’accordo di programma tra il Mise e la Regione Lombardia è stato finalizzato a febbraio dello scorso anno. Prevede un investimento triennale pari a 8,2 milioni, comprensivo di un contributo da enti pubblici di 1,8 milioni, dei quali 1,6 dal Mise e 181mila dalla Regione. Gli obietti principali del piano sono quattro: riduzione dei costi di produzione, trasparenza, tracciabilità e sostenibilità del processo produttivo, maggiore flessibilità e aumento della sicurezza sul posto di lavoro. Ognuno si declina in più target intermedi.

Poi c’è l’integrazione dei fornitori, che è legata alla realizzazione di una piattaforma digitale aperta. «Uno dei motivi per cui si fa il Lighthouse bresciano – ha affermato l’R&D Manager di Ori Martin, Maurizio Zanforlin – è il controllo della filiera, con l’acquisizione automatica di tutte le informazioni sul rottame in ingresso e sull’azienda che ce lo fornisce, per dar vita ad una vera tracciabilità di prodotto». Per l’R&D director metals Tenova, Enrico Malfa «si tratta di un esperimento unico nel contesto dell’acciaieria europea, che definirà best practise dimostrabili e trasferibili a diverse realtà nazionali e internazionali del settore».