Uno dei grandi obiettivi dell’industria manifatturiera, soprattutto a seguito delle “disruption” in tempi di epidemia, è la realizzazione di supply chain integrate, competitive e resilienti. Filiere capaci di adeguarsi autonomamente alle mutevoli condizioni di contesto, determinate, ad esempio, dalle violente oscillazioni della domanda e dei costi delle materie prime. Come raggiungere, in Italia, questo importante obiettivo? Occorre perseguire una strategia di filiera che contempli due pillar fondamentali.

Il primo consiste nella definizione di Patti di Filiera, che comportino una integrale e reciproca visibilità, per tutti gli attori, dei dati sullo stato del magazzino e di quelli sulle previsioni di vendita (grazie ad appositi software o all’utilizzo di un solo data lake); nonché la condivisione del rischio di aumento dei costi, con la definizione di meccanismi di compensazione. Il secondo consiste nell’autonomazione di alcuni processi che riguardano la supply chain, come il demand planning. L’autonomazione è un avanzamento dell’automazione: significa che il sistema è integralmente softwarizzato, e quindi l’apporto umano non è più necessario. In questo passaggio gioca un ruolo fondamentale l’intelligenza artificiale. Tutto ciò secondo Ey, network mondiale di professional service (con Deloitte, Kpmg e Pwc è una delle “Big Four” dell’accounting) che da un anno e mezzo è pathfinder del Cluster Fabbrica Intelligente (CFI), l’associazione che, attualmente presieduta dal fondatore di Cosberg Gianluigi Viscardi, riunisce dal 2012 tutti i portatori di interesse del manifatturiero avanzato in Italia: aziende, regioni, associazioni, università ed enti di ricerca.

In pratica, Ey è il partner tecnologico di CFI: è chiamata ad immaginare il futuro e le traiettorie delle tecnologie di cui si occupa, aiutando la community del cluster a prendere la giusta direzione. Questa attività è incide sulla definizione di documenti strategici di CFI, che vengono proposti alle Istituzioni per indirizzare le attività di ricerca e innovazione delle aziende manifatturiere, individuando le loro principali necessità in termini di avanzamento tecnologico. Ne abbiamo parlato con Francesco Lecis, responsabile del mercato advanced manufacturing di Ey Technology, la parte di Ey Consulting che si occupa di digital service nonché servizi di system integration, Erp, algoritmi di AI e cyber security – tecnologie che peraltro servono a definire use case e proof of concept che vengono “scalati” sul mercato.

La supply chain del futuro

1) Le due forze: verso la “competitive” e la “risk-free” supply chain

Secondo Lecis, a livello globale ma anche in Italia, «due grandi forze governano i macro trend nella manifattura: una punta all’aumento di competitività e di performance delle catene di fornitura – incremento necessario anche a causa dell’attuale congiuntura, caratterizzata dall’aumento dei costi delle materie prime e dell’energia – mentre l’altra è focalizzata verso la mitigazione del rischio che incombe sulle supply chain, che prima della pandemia erano solide e ben definite, e ora non più». Si pensi alla supply chain articolata dell’industria dell’automotive. È caratterizzata da una complessità intrinseca, legata all’alto numero di componenti raggruppate in macro-aree: “sistema motore”, “interni”, “powertrain”, “impianto elettrico”, “body” e “telaio”. Se si conta anche la minuteria (viti, bulloni) si può arrivare a circa 2.750 pezzi per auto a motore termico. Quelle green hanno un propulsore più semplice. Ecco, ora i supplier auto devono affrontare la sfida di un mercato instabile e caratterizzato da una continua oscillazione dei prezzi (nonché dalla carenza) di materie prime e subforniture. Peraltro c’è un denominatore comune tra le citate due forze: «Perché queste si possano mettere in moto, è necessario rendere la manifattura attrattiva per i talenti, con persone che siano capaci di sviluppare idee innovative e use case» – chiarisce Lecis.

2) Le traiettorie della supply chain del futuro: l’autonomazione dei processi

«Guardando le cose sotto il profilo della pianificazione logistica, le tecnologie che stanno diventando fondamentali sono quelle in grado di sostituirsi al lavoro umano non a valore aggiunto, e cioè quelle che favoriscono l’autonomazione dei processi; in particolare, quelli di gestione della domanda (demand planning) e di pianificazione della produzione» – afferma Lecis. Si accennava all’“autonomazione” e alla differenza con l’automazione. Il secondo caso, ad esempio, è quello della pallettizzazione automatica, che richiede comunque il controllo dell’operatore. Nel caso del demand planning, invece, il tecnico può essere sostituito in toto da un algoritmo ed essere destinato a mansioni più creative, a vantaggio di una gestione intelligente dei processi produttivi.

Ma cos’è il demand planning? È un processo aziendale che permette la pianificazione della domanda di produzione e di quella settimanale dei materiali e delle capacità del magazzino. Normalmente consiste in tre fasi. La prima è l’impostazione: si elabora il piano principale di produzione o Mps (Master production schedule) tramite la disaggregazione di quello agglomerato lungo le componenti di tempo e prodotto e tenendo presente la pianificazione di massima delle capacità e del portafoglio degli ordini clienti. La seconda è lo sviluppo: viene realizzata con il Mrp (Material Requirement Planning) che ordina i tempi del fabbisogno dei materiali grazie agli input forniti dal MPS, dalla distinta base e dallo status inventariale. Sulla scorta di ciò si approva il Crp (Capacity Requirements Planning), e si produce un piano settimanale dei materiali e delle capacità. La terza, infine, è l’esecuzione: consiste nel rilascio di ordini di acquisto e di produzione. In tal caso vi è un monitoraggio dello stato di avanzamento di quest’ultima. E in cosa consiste l’autonomazione, nel caso del demand planning? «Nella raccolta automatica dei dati relativi alla domanda e nel controllo degli errori, ad esempio quando due punti vendita della stessa azienda fanno lo stesso ordine» – afferma Lecis. «Si pensi, ad esempio, ad una azienda del settore del food che realizza prodotti per la colazione. Normalmente, per definire la domanda, raccoglie gli ordini da parte di due macro-canali: la grande distribuzione organizzata da una parte, i bar e i negozi di paese dall’altra. Sulla scorta di informazioni provenienti da queste fonti, la prima in genere più prevedibile della seconda, e una volta eliminati gli errori, si realizza una proposta di piano di produzione» – afferma Lecis.

3) L’arma dell’autonomazione: l’intelligenza artificiale

L’intelligenza artificiale consiste in un insieme di software in grado di simulare le capacità cognitive del pensiero umano. All’interno del grande insieme dell’AI opera il machine learning, e cioè l’apprendimento automatico: il sistema impara dall’esperienza. È in grado di svolgere ragionamenti induttivi, elaborando regole generali definite associando l’input all’output corretto. Ora, come può intervenire l’intelligenza artificiale nel demand planning? Con l’AI si possono utilizzare i dati per ottimizzare il processo e migliorare quelli collegati; si possono anticipare le criticità, e tenere la situazione sotto controllo; si può anche valutare se un certo prodotto è soggetto a variabili ambientali, pandemiche e stagionali. «In questo campo, l’utilizzo dell’AI sta cambiando: non ci si guarda più indietro, non si analizzano le serie storiche per capire cosa accadrà; si cerca invece di prevedere, con algoritmi sempre più sofisticati, l’andamento della domanda, di anticipare il mercato. Più si è veloci, più si è resilienti» – continua Lecis.

La supply chain integrata

Autonomatizzando i processi, secondo Lecis, si realizza la supply chain integrata. Che è sincronizzata, flessibile e, come detto, resiliente. «Occorre però una visibilità completa della filiera. Il fornitore deve sapere quello che fa il cliente, e quest’ultimo deve conoscere quello che fa il cliente successivo. Solo così si anticipa la domanda: e con le scorte giuste, la supply chain è più competitiva». Questa visibilità va garantita con una adeguata architettura. Si parla di Vendor Management Inventory: è una tecnica applicata in un contesto di catena di distribuzione che vede il controllo, la pianificazione e la gestione del magazzino da parte del fornitore. Il cliente mette a disposizione di quest’ultimo i dati sullo stato del magazzino e sulle previsioni di vendita. Il fornitore, mediante questi dati e con un piano precedentemente concordato si occupa di gestire le scorte del cliente.

«Ciò comporta una condivisione di software tra gli attori della supply chain; ma si può utilizzare anche lo stesso data lake, dove gli attori riversano e raccolgono dati con diverse tecnologie» – afferma Lecis. Occorre poi il citato Patto di Filiera: «E cioè un rapporto aperto tra tutti gli attori, pronti a condividere non solo i dati ma anche il rischio. Ad esempio significa che, nel caso di aumento del costo delle materie prime, il cliente riconosce al fornitore un incremento di prezzo. In Germania è la norma; per noi è l’eccezione, se si esclude l’automotive. È anche vero che in Germania, in Francia e in Regno Unito il rapporto è fra pochi grossi player; da noi è fra tantissimo piccoli che parlano con uno di medie dimensioni» – chiarisce Lecis.

La supply chain integrata è adattativa ed evolutiva

«La supply chain dinamica e integrata è il paradigma stesso del sistema adattativo ed evolutivo: infatti è in grado di progredire nel tempo e di adeguarsi alle variabili e discontinue condizioni di contesto, determinate dalla turbolenza della domanda, dalla rapidità dei cicli tecnologici e dagli sviluppi della situazione competitiva, vista anche nella sua evoluzione temporale» – afferma Lecis. Nella Nuova Roadmap del CFI di prossima uscita, nella Linea di Intervento 7, si sottolinea l’importanza delle piattaforme digitali e della cybersecurity, che giocano un ruolo rilevante anche nella definizione di modelli di supply chain dinamica, mentre nella LI2 tra le priorità tecnologiche compare l’esigenza di modellazione e simulazione per ottenere supply chain sostenibili e resilienti. Sempre secondo Lecis, grazie a Ey sono state sviluppate delle soluzioni che vanno in questa direzione. «Ad esempio, linee di produzione flessibili, che automatizzano il cambio di formato, e che dispongono di PLM (“Product Lifecycle Management”: serve a gestire l’intero ciclo di vita di un prodotto, dalla sua concezione al suo ritiro dal mercato; ciò avviene con una condivisione totale dei dati relativi al bene fra le diverse funzioni dell’impresa) evoluto e che sono dirette a realizzare prodotti modularizzati» – continua Lecis.

D’altra parte, Ey dispone di piattaforme di AI e Machine learning per la catena di fornitura. Ad esempio, la Ey Supply Chain Intelligence Platform, un analytics engine che fornisce visibilità end-to-end per gestire i costi e per ottenere informazioni dettagliate attraverso analisi quantitative, valutazioni qualitative delle prestazioni, estrazione di processi e benchmarking sull’intera ampiezza della catena di approvvigionamento globale. «Con la piattaforma si possono identificare e capitalizzare opportunità, ottimizzare e sincronizzare la supply chain e promuoverne il miglioramento continuo» – chiarisce Lecis.

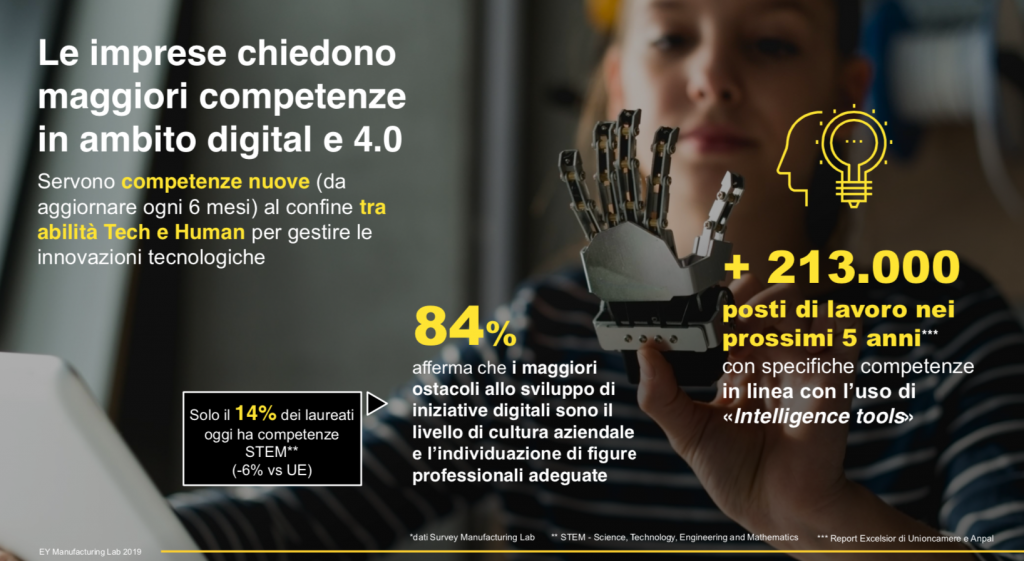

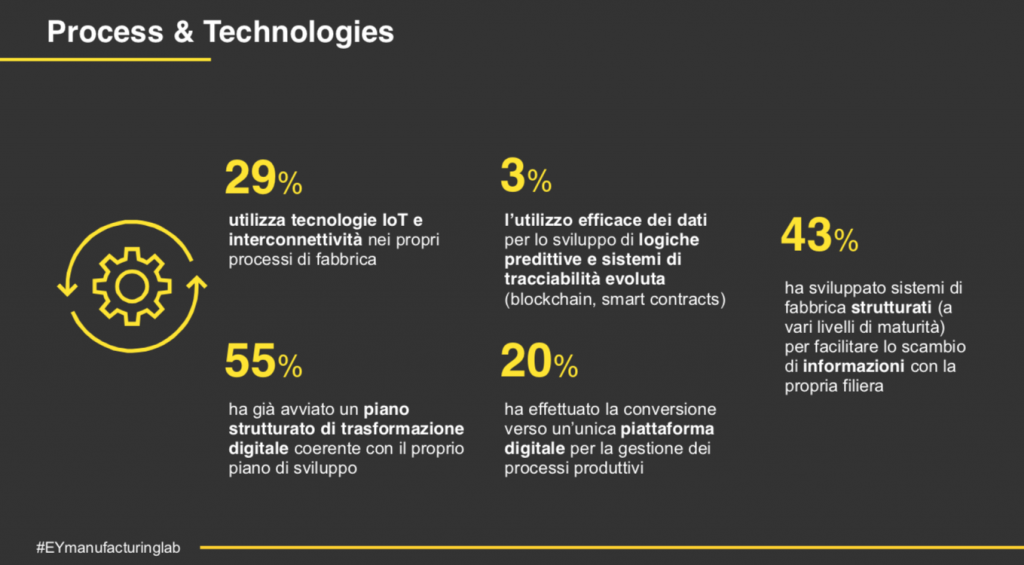

Anche in vista di supply chain integrate, resta e si aggrava il problema delle competenze

L’Ey Digital Manufacturing Maturity Index 2019, un’indagine sullo stato di digitalizzazione delle aziende manifatturiere italiane (realizzato da Ey e condotto su 150 imprese), metteva in evidenza un gap sulle competenze. Risultava che molte aziende avevano trovato difficoltà nell’adozione di tecnologie digitali, appunto perché non disponevano del personale in grado di utilizzarle correttamente. «La situazione è peggiorata. Infatti è aumentata la domanda di personale competente in digital e analytics, mentre l’offerta è rimasta gravemente insufficiente. Il manifatturiero, poi, non è attrattivo per queste figure specializzate. Naturalmente, ciò non può non avere riflessi in vista della realizzazione di filiere integrate, che sono anche filiere di competenze» – chiarisce Lecis.

In che senso le filiere integrate sono filiere di competenze? «Quattro anni fa si è data vita al Community Ey Manufactuirng Lab, luogo in cui imprenditori e manager condividono idee e progetti innovativi, pensieri, riflessioni e priorità di cambiamento necessari per costruire la manifattura del futuro. Il progetto era coordinato dal partner Ey Marco Mignani. Erano emerse due priorità interconnesse: la creazione dell’intelligenza di filiera, con legami nuovi tra i diversi attori delle filiere, e la condivisione di tecnologie e competenze. Abbiamo immaginato dei progetti specifici perché aziende, fornitori e clienti siano posti in grado di cercare insieme le competenze sul mercato, per poi condividerne l’attività a vantaggio di tutti» – commenta Lecis.

Vantaggi per Ey e contributo di Ey nella sua partecipazione a CFI

Ey ha anche collaborato ad un Impianto Faro di CFI: Wärtsilä Italia assieme a Area Science Park, Ey e Cnr, hanno lanciato Opificio Digitale, ecosistema industriale basato su una piattaforma software open source di supporto alla produzione lungo tutta la filiera, e sulla realizzazione di uno spazio collaborativo. Perché le filiere produttive siano sostenibili, riporta la Nuova Roadmap del CFI, si devono generare nuovi modelli di supply chain flessibili e agili che tengano conto di strategie di modularizzazione del prodotto in ottica di personalizzazione. Le aziende, per far fronte alle sfide delle società, cercano di gestire meglio le proprie catene di approvvigionamento sia da un punto di vista sociale sia ambientale. Ad esempio nei modelli e strumenti per la progettazione di supply chain transettoriali i problemi di sostenibilità sono così complessi che nessuna azienda può affrontarli da sola. Ma in generale, qual è il vantaggio per una società come Ey nell’appartenenza al Cluster Fabbrica Intelligente? «Ey fa parte del sistema della consulenza, che non ha dinamiche orizzontali e verticali, ma “stellari”: di fatto raccoglie idee e use case da tutti gli attori e a diversi livelli; pertanto la partecipazione al Cluster Fabbrica Intelligente, che riunisce aziende, associazioni, enti territoriali, università e centri di ricerca è molto significativa per noi» – afferma Lecis.

E quale contributo porta Ey al sistema del CFI? «Tutte queste idee e use case che raccogliamo possiamo sperimentarle con i nostri clienti, calarle nelle filiere per valutarne gli effetti. Ciò peraltro incrementa la nostra capacità di previsione sulle traiettorie delle tecnologie per la manifattura – che è la funzione più importante che siamo chiamati a svolgere in CFI» – continua Lecis. Una funzione che assume un particolare rilievo in questo periodo storico. «Sì, perché il CFI suggerisce al decisore politico le priorità tecnologiche per la manifattura. Ora ci troviamo in un momento cruciale: si tratta di sfruttare bene gli investimenti previsti dal Pnrr; e peraltro, tornando al discorso sulla filiera, se queste risorse fossero utilizzate per le filiere integrate, avrebbero sicuramente un impatto molto maggiore sulla resilienza del manufacturing italiano. Stiamo a vedere» – commenta Lecis. Sotto quest’ultimo profilo, forse il Legislatore potrebbe fare di più. «Considerata la frammentazione quasi molecolare del tessuto manifatturiero nazionale, dar vita a campioni di filiera e creare veicoli più agili, per importi minori a favore delle piccole imprese potrebbe rivelarsi una soluzione felice» – termina Lecis.