E’ un mondo difficile. Secondo un recente sondaggio di Gartner il 65% delle decisioni di carattere strategico e operativo prese dalle aziende negli ultimi due anni presenta un elevato grado di complessità. Volatilità della domanda, mercati per definizione instabili. In uno spazio digitale interconnesso la catena del valore delle imprese è esposta a un alto tasso di vulnerabilità e l’analisi dei trend del passato non è più sufficiente per ottenere previsioni attendibili. Prendere decisioni veloci basate sulle informazioni diventa quindi una condizione esistenziale, di sopravvivenza. E’ da queste esigenze che Industries eXcellence, la divisione globale di Engineering Group specializzata nella fornitura di soluzioni digitali per il mondo manifatturiero, ha creato una practice unit dedicata alla decision science. «Utilizziamo modelli matematici e digital twin simulativi per aiutare le imprese a prendere decisioni in condizioni di incertezza, identificando la migliore opzione tra le molteplici alternative», afferma Luigi Manca, global head of simulation & decision science di Engineering Industries eXcellence.

Con la decision science si esce dalla pura visione tecnologica e si entra in una dimensione di business, il cui fondamento è utilizzare i dati per acquisire una nuova competitività. Integrare e mettere a fattor comune competenze manageriali e tecnologiche, individuare le metodologie più corrette per estrarre informazioni dai dati. «Ci siamo accorti che quello che manca è una figura di raccordo tra profili tecnici e utilizzatori. Non basta avere un data scientist, che lavora sul dato e si occupa di fare l’algoritmo più bello del mondo. Con la decision science colmiamo questo gap intermediando esigenze di business con competenze di software engineering. Una consulenza con un cuore tecnologico per trasferire al mercato soluzioni di intelligenza decisionale». Oltre ai digital twin simulativi, di cui abbiamo ampiamente parlato in precedenti articoli (inserire i link), tra le tecniche più interessanti che stanno emergendo, va menzionata l’Ia generativa, destinata a diventare la futura interfaccia per il decision making, e la futuribile intelligenza causale. «L’intelligenza artificiale è stata finora usata per sviluppare una correlazione, ma da questa a comprendere la causa è un passaggio molto complesso. Con l’intelligenza causale si lavora su algoritmi che permettono di estrapolare un principio di causa-effetto su un set molto grande di variabili», spiega Manca. Progetti, quindi, che possono essere sviluppati in ambito supply chain, per la manutenzione predittiva o nell’ottimizzazione di processi produttivi. In un’industria dolciaria la colorazione e qualità ottimale dei prodotti sono influenzate dal tipo di impasto, dalla temperatura, dall’umidità dell’aria? Ebbene, con le classiche tecniche di machine learning si possono stabilire le correlazioni tra tutti questi parametri ma l’intelligenza artificiale causale può dare delle risposte precise, fornendo una chiara evidenza di quali sono gli input per derivare l’output di produzione ottimale.

«In ambito manifatturiero i digital twin causali possono rivelarsi uno strumento potentissimo, afferma Manca. Al momento siamo ancora in una fase di sperimentazione ma le potenzialità sono davvero interessanti. Molte le startup già attive su questo fronte. Stiamo facendo scouting di mercato e presto applicheremo queste tecniche nello sviluppo di soluzioni di intelligenza decisionale». Fatturato di circa 130 milioni, 800 dipendenti (di cui 350 in Italia), Industries eXcellence, divisione del Gruppo Engineering (la digital transformation company guidata dal ceo Maximo Ibarra, 15.000 dipendenti e un giro d’affari prossimo a 1,6 miliardi) ha sedi in Usa, dove è focalizzata su manufacturing e trasporti, in Sud America, in Asia e in Europa. Tra le referenze, quelle di Coca Cola, Dipartimento Difesa Americano, Stellantis, ST Microlectronics, Modelez, Salov, Unilever, Gruppo Fedrigoni, Hitachi, Ansaldo Energia, Leonardo, Bat, Sanofi, Novartis e tantissime altre.

Machine learning, digital twin simulativi, tecniche avanzate di data analytics. La cassetta degli attrezzi di Industry eXcellence per il decision making

Secondo le ultime rilevazioni (fonte Precedence Research) il mercato globale dell’intelligenza decisionale ha registrato un valore di 10,55 miliardi di dollari nel 2022 e si prevede che raggiungerà circa 45,15 miliardi di dollari entro il 2032, con un tasso di crescita annuo del 15,7%. «Le soluzioni di intelligenza decisionale, inizialmente utilizzate soprattutto in ambito finance, si stanno progressivamente affermando nel settore manifatturiero», afferma Manca. In Industry eXcellence le metodologie analitiche più all’avanguardia, arricchite dalle capacità dell’intelligenza artificiale, del machine learning e della modellazione predittiva, diventano le tecnologie per ridefinire i processi decisionali. Un’offerta che è rivolta a tutte le aziende che intendono investire in strumenti e processi per migliorare la qualità delle decisioni, per massimizzare il valore complessivo delle operation e raggiungere obiettivi strategici.

Quale metodologia e tecnica di analisi dei dati utilizzare? «Dipende essenzialmente dai dati su cui si deve lavorare, dalla rapidità e velocità con cui si devono prendere le decisioni», spiega Manca. L’importanza di avere una cassetta degli attrezzi da cui estrarre di volta in volta lo strumento più corretto per il decision making è dunque fondamentale. «L’intelligenza artificiale è soltanto l’ultimo di questi tasselli, dice Manca. Va applicata in tutti quei contesti dove i fenomeni non hanno una soluzione matematica in forma chiusa. Serve nel momento in cui non si riesce a spiegare il problema in modalità deterministica». E dove non esistono dati, le decisioni vanno prese ugualmente. Aiutiamo i manager a prendere decisioni meno di pancia ricreando dei dati in forma sintetica, con la simulazione: definisco delle regole di funzionamento, lascio evolvere il sistema così ricreato in un tempo simulato e riproduco dati sintetici per costruire una o più storie possibili che aiutano a comprendere l’andamento di un determinato parametro o fenomeno.

Decision science, la nuova disciplina informatica per traghettare le aziende a un nuovo livello di conoscenza

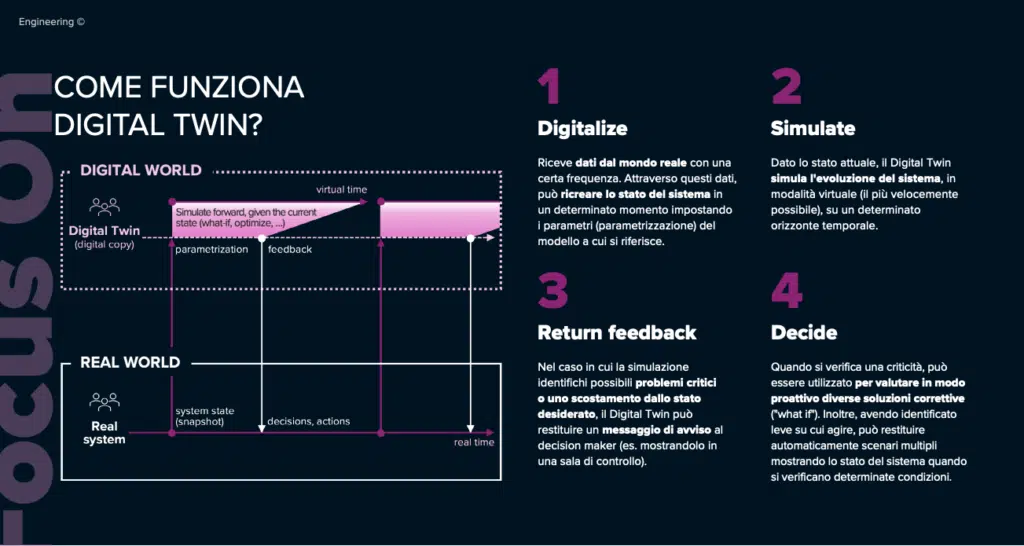

Decision science ovvero un insieme di tecniche che combinano digital twin, simulazione, data analytics e machine learning per supportare il processo decisionale: in pratica, sulla scorta dell’analisi dei dati si identificano in anticipo le conseguenze che potrebbero accompagnare qualsiasi particolare azione o inazione, suggerendo le azioni correttive più appropriate da compiere. «Tecnologie avanzate come l’apprendimento automatico e l’intelligenza artificiale aiutano a estrarre informazioni utili dai dati, identificare pattern, tendenze e correlazioni che possono supportare le decisioni», dice Manca. Tuttavia, la maggior parte delle piattaforme di machine learning e intelligenza artificiale non tengono conto dell’aspetto più importante: perché prendere una decisione piuttosto che un’altra? E’ da questa esigenza che sono iniziate ad essere sviluppate le soluzioni di intelligenza causale cui abbiamo accennato in precedenza. Come dice Manca, «Prevedere un risultato non è la stessa cosa di capire quali sono le cause di un fenomeno e di come migliorarlo. L’Ai causale consente di prendere decisioni migliori, per ottimizzare l’efficienza operativa e migliorare la pianificazione strategica».

Dalla pura correlazione dei fenomeni all’individuazione della causa. Le potenzialità dell’intelligenza causale per il decision making

Un’azienda che desidera valutare l’impatto della pubblicità online sulle vendite? Un’analisi semplice della correlazione potrebbe mostrare una forte relazione positiva tra la spesa pubblicitaria e le vendite. Tuttavia, questa correlazione non implica necessariamente che un aumento della spesa pubblicitaria abbia un legame diretto con l’aumento delle vendite. Potrebbero esserci fattori, come tendenze stagionali o condizioni di mercato, che influenzano sia la spesa pubblicitaria che le vendite. Le tecniche di inferenza causale possono aiutare a districare queste relazioni e determinare se un aumento effettivo della spesa pubblicitaria porti realmente a vendite più alte.

Altro esempio. Una società vuole utilizzare la modellazione predittiva per identificare i clienti a rischio di abbandono e sviluppare strategie di retention? Se il modello si basa sulla sola correlazione si potrebbero trascurare importanti fattori che determinano l’abbandono dei clienti, come la qualità del servizio e le variazioni di prezzo. Ecco, in questo caso, integrando le relazioni causali nel modello predittivo, si possono identificare i fattori sottostanti che causano l’abbandono dei clienti e sviluppare azioni di retention più efficaci. Digital twin causali possono essere utilizzati anche per migliorare l’efficienza produttiva. Si vuole introdurre un nuovo processo? Per valutare l’impatto di questo cambiamento, le tecniche di inferenza causale tengono conto di più fattori, della forza lavoro impiegata, della qualità delle materie prime o degli intervalli di manutenzione.

L’applicazione dei digital twin causali in soluzioni per la manutenzione predittiva

Come utilizzare l’intelligenza artificiale causale per la manutenzione predittiva, ridurre al minimo i tempi di fermo e ottimizzare gli intervalli di manutenzione? Secondo quanto affermano le software house che hanno iniziato a lavorare nello sviluppo di algoritmi causali, le nuove tecnologie consentiranno di rivoluzionare la comprensione delle relazioni causa-effetto che influenzano le prestazioni dei macchinari: aiuteranno a identificare e mitigare i pregiudizi presenti nei modelli tradizionali con conseguente miglioramento dell’accuratezza dei risultati per prendere decisioni più informate.

Come afferma Manca, «sono modelli computazionali avanzati che rappresentano una replica virtuale di beni fisici, processi o sistemi. Integrano i principi dell’inferenza causale per scoprire le relazioni causa-effetto sottostanti che governano il loro comportamento, consentendo una comprensione più approfondita delle dinamiche in gioco». I gemelli digitali causali enfatizzano dunque i meccanismi causali, producendo previsioni più accurate. Insomma, il digital twin causale consente di esplorare e comprendere le relazioni causa-effetto che influenzano il comportamento di un sistema di sistemi.