Quali soluzioni tecnologie garantiscono all’industria manufatturiera una trasformazione digitale di successo? Quelle che danno vita ad una un’esecuzione veloce, agile, perché le problematiche cambiano di continuo. Ha poco senso, oggi, portare avanti un progetto di digital transformation di lunghissima durata, perché questo non può tenere conto, ad esempio, di esigenze che matureranno con il cambiamento del quadro internazionale o regolatorio. I piani devono essere più flessibili; e la condizione perché ciò si avveri è che la trasformazione sia portata avanti attraverso l’uso di tecnologie all’avanguardia, in grado di collegare il mondo virtuale a quello fisico. Lo sa bene Industries eXcellence, la divisione globale di Engineering Group guidata da Ettore Soldi (che è anche Head di Engineering Usa), specializzata nella progettazione, costruzione e fornitura di soluzioni che coprono il ciclo di vita end-to-end e la supply chain di tutti i prodotti e processi industriali. Ancor prima che l’Industry 4.0 diventasse un’espressione comune, Industries eXcellence aveva lanciato il suo Digital Thread.

Engineering, guidata dal Ceo Maximo Ibarra e con un fatturato 2022 superiore a 1,4 miliardi di euro (in crescita del 10,5% rispetto all’anno precedente), è azienda leader nella digitalizzazione dei processi, con 15.000 dipendenti, più di 70 uffici in giro per il mondo, 30 soluzioni proprietarie, e l’headquarter a Roma. Quanto a Industries eXcellence, ha un fatturato proprio attorno ai 130 milioni, e 800 dipendenti in giro per il mondo (di cui 350 in Italia). Ma cos’è, in effetti il Digital Thread? È un’offerta completa che mette insieme soluzioni, servizi, e la relativa capacità di solution provider per guidare i clienti nel loro percorso di trasformazione digitale. Consente alle aziende di concettualizzare visivamente i processi, generando una transizione realistica dallo spazio fisico a quello digitale; di dar vita a collaborazioni interne in grado di coinvolgere l’intera supply chain, per ottenere informazioni in tempo reale sui prodotti in fase in realizzazione; di apportare miglioramenti e prendere decisioni più consapevoli accedendo, integrando, trasformando e analizzando i dati provenienti da sistemi eterogenei durante il ciclo di vita del prodotto. Tutto ciò in tempi relativamente contenuti.

Quanto alle tecnologie sul campo, sono molteplici: dall’Intelligenza Artificiale al Digital Twin, dall’IoT alla Realtà Aumentata. Molti anche gli approcci all’avanguardia, come il low code, un ambiente di sviluppo che permette di creare software applicativi attraverso moduli di configurazioni e interfacce grafiche, invece di programmare scrivendo codice sorgente; e la decision science, insieme di tecniche che combinano digital twin, simulazione, data analytics e machine learning per supportare il processo decisionale: in pratica, sulla scorta dell’analisi dei dati non solo si identificano in anticipo le conseguenze che potrebbero accompagnare qualsiasi particolare azione o inazione da parte dell’azienda, ma si sfruttano sistemi di intelligenza artificiale per suggerire le azioni correttive più appropriate ai vari stakeholder. Grazie al Digital Thread, Industries eXcellence ha attivato molti progetti in settori differenti. Dall’Aereospace & Defence al Smart Energy & Utility; dal Pharma & Life Sciences al Digital Retail (ad esempio Consumer Goods e Food & Beverage), fino alla Smart Agriculture. Ne abbiamo parlato con Ettore Soldi.

D: Che cos’è esattamente per voi il Digital Thread?

R: Si tratta di un intero portafoglio, di un’offerta completa ed olistica fatta di soluzioni, servizi, e della relativa capacità di solution provider ideata per guidare i clienti nel loro percorso di trasformazione digitale in ambito industriale. Grazie ad una consistente esperienza in materia, possiamo supportare le aziende manifatturiere in tutti i settori e su scala mondiale.

D: Qual è il focus del Digital Thread?

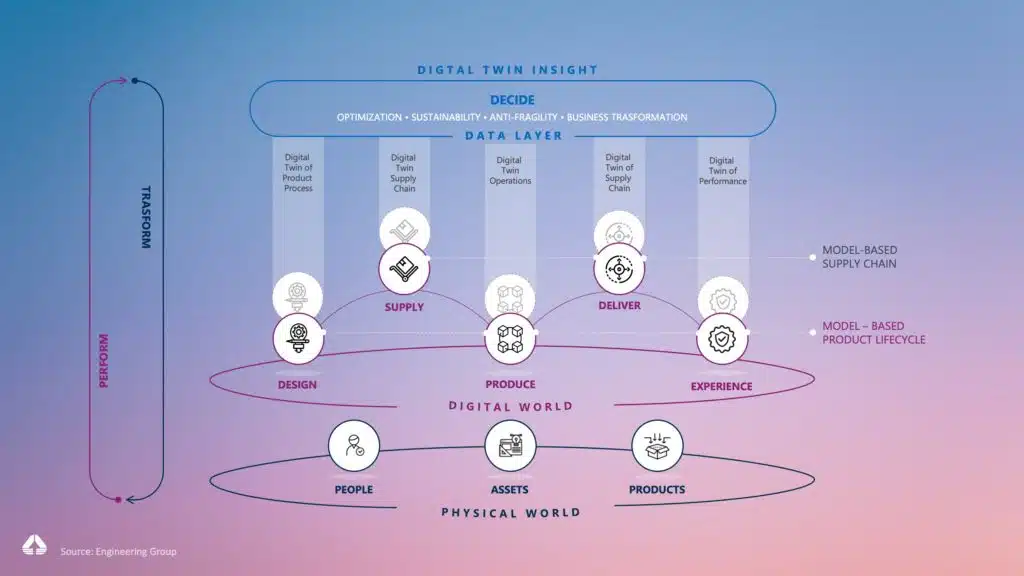

R: Noi siamo concentrati su progetti che collegano il mondo virtuale a quello fisico dell’industria manifatturiera e abbiamo individuato quattro aree strategiche.

D: Qual è la prima?

R: Anzitutto quella del Design, e cioè quella della progettazione di prodotto e processo. Questa operazione va realizzata tenendo conto che ci sono tre sfide da risolvere: la customizzazione di massa, l’alta complessità di prodotto e le tante regolamentazioni che riguardano la manifattura, peraltro abbastanza diverse tra Paese e Paese. Si parte dunque dal Design, consapevoli però che si tratta di gestire l’intera vita di un prodotto in un contesto digitale, e ciò si ottiene con la collaborazione tra la progettazione e lo shop floor. Insomma, è una fase complessa, che riguarda la digitalizzazione dell’ingegneria dei sistemi, nonché la gestione della configurazione del prodotto, dei dati del ciclo di vita e del processo, insieme a quella dei dati di strumenti e risorse e a quella delle istruzioni elettroniche di lavoro.

D: Qual è, invece, la seconda area?

È quella della Esecuzione e del controllo della produzione. Anche qui, tre sfide da superare: gli elevati costi di materiali e della manodopera, la mancanza di visibilità dei processi e delle risorse e quella dei regolamenti di settore rigorosi. La produzione digitale richiede infatti una metodologia ben definita per la gestione delle operazioni manifatturiere e dei dati provenienti dallo stabilimento. In più, in un contesto caratterizzato dall’aumento del costo delle materie prime, dall’alta competitività del mercato globale e dalle crescenti preoccupazioni in termini di conformità normativa, le aziende sono incentivate a ridurre gli sprechi, migliorare la qualità e monitorare i processi di produzione aumentando il throughput. Noi puntiamo molto sul Mes (Manufacturing Execution System), un sistema di controllo per la gestione e il monitoraggio dell’avanzamento dei lavori sul campo. Pensando a un prodotto “immaginario”, progettato e validato con l’utilizzo del Digital Twin, dopo che l’attività di pianificazione della produzione ha già definito il modello ottimale di produzione, si arriva al momento di avviare la produzione vera e propria. Di grande rilievo, anche il Factory Automation & Control, l’automazione di un impianto di produzione che prevede la progettazione e la costruzione di un sistema di controllo intelligente, completamente integrato (con sensori, robot, Agv, IoT, e tecniche di data analytics) volto a ridurre i costi di produzione, aumentare la produttività e ottimizzare le operazioni.

D: Parliamo dunque della terza area.

R: Il terzo pillar del Digital Thread, quello del Supply & Deliver, si concentra sull’ottimizzazione e digitalizzazione della gestione della supply chain. Tali iniziative consentono ai nostri partner di adattarsi rapidamente alle disruption di mercato, incrementare la collaborazione e fornire prodotti in modo tempestivo ed efficiente ai clienti. L’utilizzo di tecnologie avanzate come l’Intelligenza Artificiale possono contribuire a ottimizzare la gestione di vari aspetti della supply chain, consentendo ad esempio una previsione più accurata della domanda, l’ottimizzazione degli inventari e il miglioramento della pianificazione dei trasporti. Tali tecnologie consentono quindi alle aziende di adattarsi in modo molto più agile alle dinamiche – a volte imprevedibili – del mercato, e di fornire i prodotti ai propri clienti in modo più tempestivo ed efficiente. Un ulteriore elemento importante in questo ambito è rappresentato dalla tracciabilità e serializzazione dei prodotti lungo l’intera catena del valore in svariati settori manifatturieri ed in particolare nel settore farmaceutico e Cpg (Consumer Packaged Goods). La trasparenza e la tracciabilità sono tematiche fondamentali per i nostri clienti, soprattutto considerando l’importanza crescente dell’etica e della sostenibilità. La tracciabilità dei materiali non solo garantisce la conformità normativa, ma permette anche di affrontare tempestivamente eventuali problemi di qualità di sicurezza e di contraffazione, individuando rapidamente la causa e abilitando le misure correttive necessarie. Inoltre, consente alle aziende di comunicare in modo trasparente con i propri stakeholder, dimostrando l’impegno per una filiera sostenibile e la responsabilità sociale.

D: Infine, c’è una quarta area.

R: Il Digital Thread non termina quando il prodotto finito lascia lo stabilimento. Dal momento che l’impresa digitale ormai è una realtà, le aziende possono usufruire dei suoi benefici e opportunità grazie alla trasformazione digitale, che prevede una perfetta integrazione dei Big Data lungo l’intera catena di valore. Di qui la fase di monitoraggio di prodotto e di processo. In effetti, iniziative come Industry 4.0 e Industrial Internet of Things (IIoT) sono guidate da miliardi di dispositivi intelligenti che generano enormi volumi di dati. Creare un circuito chiuso e trasformare i dati in valore è un fattore critico di successo, da sfruttare per ottimizzare la produzione, il successivo design di prodotto e il processo.

D: E quali sono, invece, le tecnologie alla base di questo portafoglio di soluzioni?

R: Oggi anzitutto è necessario disporre di una “unica fonte di verità”, di cui possano beneficiare non solo le diverse funzioni aziendali, ma anche la supply chain. Parliamo di piattaforme digitali e digital backbone, ovvero un livello di comunicazione distribuito che operi come dorsale digitale dell’automazione della fabbrica e degli impianti diffusi in giro per il mondo. Grazie a questo si possono integrare nuovi dispositivi, metodi, servizi, applicazioni e protocolli. Sotto questo profilo, peraltro, riteniamo che i player di mercato tenderanno ad aumentare; non ci sono solo Siemens Sap e Dassault Systèmes: noi abbiamo stretto partnership con Amazon (Aws), Microsoft e Google. Altra importantissima tecnologia è il low code, un ambiente di sviluppo che permette di creare software applicativi attraverso moduli di configurazioni e interfacce grafiche, invece di programmare scrivendo codice sorgente. Rende tutto più semplice, consentendo una creazione accelerata delle applicazioni aziendali. Uno dei vantaggi è quello di permettere a persone senza particolari competenze tecniche di programmazione di contribuire alle fasi iniziali di sviluppo di un’app. Molto rilevante è anche la simulazione.

D: Perché la simulazione è importante in questo contesto?

R: Prima di tutto la Simulazione supporta le aziende manifatturiere, che in genere non studiano percorsi chiari per prendere una decisione ottimale; in secondo luogo, permette di affrontare la complessità di problemi con elevata variabilità; infine, ottimizza processi inefficienti e non sostenibili. Noi la simulazione la intendiamo in maniera olistica. Generalmente, infatti, è ben consolidata durante le fasi di progettazione e verifica del prodotto. Di solito, però, le aziende non estendono questa metodologia ad altre fasi della propria supply chain come la pianificazione, la produzione, la logistica o persino le attività finanziarie, perdendo di conseguenza le opportunità di studiare il comportamento dei processi produttivi, delle operazioni e dei sistemi prima che vengano sviluppati o modificati. Dal momento che ognuna di queste azioni coinvolge strutture, pratiche operative e processi spesso costosi, i modelli di simulazione possono apportare enormi benefici. Per intenderci, questo include la digitalizzazione dell’analisi di prodotto, l’automazione dei test di correlazione dei prodotti, la simulazione del processo, quella dell’impianto, e l’ottimizzazione della catena di approvvigionamento. È ovvio che in un contesto in cui tutta la catena del valore è soggetta a una forte volatilità, la possibilità di disporre di tool di “What if analysis” consente all’azienda di studiare scenari possibili e di prendere decisioni informate. Si parla molto di digital twin, ma è anche vero che spesso lo si fa un po’ a sproposito, perché questa tecnologia si è evoluta in più declinazioni: c’è il gemello digitale del prodotto, quello della fabbrica e quello della supply chain, e rispondono ad obiettivi diversi ma interconnessi. Quanto all’altra tecnologia fondamentale, l’intelligenza artificiale, va sottolineato che su questo fronte il manufacturing è sicuramente indietro rispetto ad altri settori: questo rappresenta sicuramente un’opportunità enorme per un mercato come quello manifatturiero in cui il supporto di soluzioni avanzate di machine learning possono contribuire moltissimo al raggiungimento degli obbiettivi di business

D: Perché il manufacturing è indietro, in termini di intelligenza artificiale?

R: Beh, se si pensa a un settore come quello finanziario, dove l’uso di reti neurali e machine learning è davvero molto avanzato, diventa chiaro che nel manufacturing c’è ancora tanto da fare. All’interno della nostra divisione Industries eXcellence abbiamo una practice chiamata Decision Science, focalizzata sull’implementazione di soluzioni basate su tecniche di simulazione e machine learning, allo scopo di fornire sistemi a supporto dei processi decisionali lungo tutta la catena del valore: prendiamo i dati che arrivano da svariate fonti, non solo dalla fabbrica e dall’ingegneria ma anche dalla supply chain, li diamo in pasto ad algoritmi di simulazione e li facciamo elaborare dall’intelligenza artificiale sempre a fini decisionali.