Energy Control Technologies (Ect) è una multinazionale nata negli USA specializzata sul controllo di turbomacchine su piattaforma aperta, in particolare sui ompressori rotanti di taglia grossa per impianti industriali, siano essi assiali, centrifughi, turbine a vapore, a gas, turbo-expander. Un’attività che trova posto nelle applicazioni di automazione industriale ed è basata sulla creazione di algoritmi che, tenendo conto della termodinamica del gas all’interno dei compressori, evitano la necessità di andare in torcia, assicurando un’efficienza energetica non solo al compressore ma anche alla macchina e all’intero impianto.

Tali sistemi necessitano di livelli estremamente elevati di velocità di scansione del processore dal punto di vista hardware, intorno ai 30/40 millisecondi, e trovano la loro applicazione ideale quando integrati all’interno di un sistema di controllo dei compressori. Ect da 10 anni si appoggia alle soluzioni di Rockwell Automation di cui è Oem partner, in particolare sui controller Allen-Bradley ControlLogix e sul sistema di controllo distribuito PlantPAx.

Fornendo algoritmi di controllo per turbomacchina configurabili, non programmabili, installati su piattaforma hardware aperta, con predilezione per ControlLogix di Rockwell Automation, Ect sta contribuendo con successo a sradicare questa consuetudine sulla base dei benefici registrati dai propri clienti. La scelta di fornire algoritmi configurabili e non programmabili fa sì che il cuore dell’algoritmo sia sigillato e non si possa cambiare. Ad esempio, i 600 parametri di configurazione per far funzionare l’algoritmo base del surge control su una specifica macchina o un impianto, danno vita a un processo ripetibile che è perfettamente documentato e quindi assolutamente indipendente da chi lo ha realizzato. Ciò consente di manutenerlo nel tempo poiché basato sugli stessi blocchetti fondanti che sono ben documentati e quindi replicabili progetto per progetto.

Un esempio concreto arriva dal progetto realizzato da Ect e da Rockwell per un Oem che opera nella Repubblica Ceca e che ha realizzato un compressore per una oil&gas company slovacca. Si tratta di un’applicazione di etilene gas compresso e nello specifico di un’unità di impianto sul processo principale di raffinazione. Tale unità, pur non essendo indispensabile per la raffinazione e non avendo alcun impatto sul funzionamento dell’impianto in caso di un suo spegnimento, rappresenta un intervento migliorativo che aumenta fortemente la produttività della raffineria. In un settore altamente competitivo come quello della raffinazione, lo sfruttamento e il parziale riutilizzo di materiale ricavato da prodotti di scarto del processo e il conseguente incremento di produttività, rendono particolarmente rilevante la presenza di questi impianti satellite, poiché fortemente impattanti sulla marginalità di una oil&gas company.

In questo progetto è stato installato un motore elettrico con un compressore a due stadi controllato da valvole la cui apertura/chiusura consente di regolare la portata di gas, così come la pressione e la temperatura. Il sistema di controllo è basato su ControlLogix per le funzionalità di antisurge, con valvole che controllano il passaggio ad ogni stadio, onde evitare innalzamenti non controllati di temperatura e pressione del gas che andrebbero a compromettere il compressore con il rischio di fonderlo. Il sistema prevede anche dei loop di controllo con wedge controller che immettono gas freddo sulla linea di riciclo per compensare il surriscaldamento con apertura anticipata della valvola in considerazione delle curve di trasformazione dell’etilene.

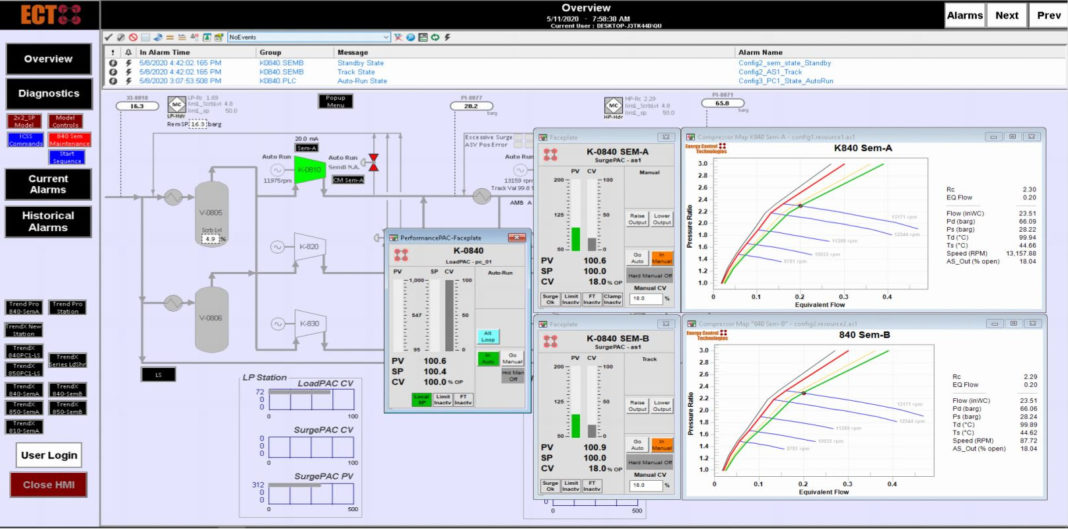

Tutto ciò è stato realizzato integrando il sistema di controllo dei compressori, gestito tramite PlantPAx di Rockwell Automation. Ed è proprio una peculiarità di questo progetto l’aver sfruttato il multiprocessore di ControlLogix. Risulta infatti particolarmente efficace, laddove già esiste un sistema di controllo dei compressori realizzato con soluzioni Rockwell Automation, integrare una cpu aggiuntiva dedicata agli algoritmi di Ect per l’antisurge. In questo modo i due sistemi, pur se perfettamente segregati poiché ognuno ha una propria Cpu e Io Card, coesistono su un unico plc e danno vita a una soluzione completamente integrata di controllo della macchina e gestione dell’anti surge, superando quella dicotomia rappresentata da situazioni ibride in cui la funzione di anti surge è gestita con soluzioni black box completamente avulse dal sistema di controllo dei compressori. Nel caso della oil&gas company slovacca il progetto è nato da zero tuttavia una soluzione del genere è perfettamente applicabile anche ad impianti già esistenti dove la piattaforma proprietaria per l’antisurge può essere sostituita e integrata in un unico contesto di controllo rappresentato dal sistema PlantPAx preesistente. Un’integrazione che permette di poter accedere a tutte le funzionalità di analytics native del sistema di controllo distribuito PlantPAx per potenziare, per fare solo un esempio, politiche di manutenzione predittiva e limitare al massimo i downtime.