Toyota Motor Europe, la divisione europea della multinazionale automotive, è fortemente impegnata sul fronte della sostenibilità e mira a raggiungere lo status di carbon-neutral entro il 2030 e l’obiettivo zero emissioni entro il 2050. Puntando sulle auto elettriche, ma anche riducendo le emissioni dei suoi stabilimenti europei. Un piano avviato nel 2017, che ora sta iniziando a produrre i suoi primi risultati: in cinque anni, Toyota Motor Europe (Tme d’ora in poi) è riuscita infatti ad abbattere del 28% le emissioni delle sue fabbriche grazie all’adozione delle soluzioni Pi System di Aveva, che hanno permesso al costruttore di identificare gli sprechi di energia, ottimizzare gli impianti per ridurli e, al contempo, abbattere del 35% i costi di produzione. Ma siamo solo all’inizio del viaggio, iniziato come un esperimento su un impianto pilota che ha portato risultati più che incoraggianti, convincendo Toyota Motor Europe ad estendere questo approccio agli altri stabilimenti europei e a proseguire il percorso andando a identificare ulteriori aree dove è possibile abbattere le inefficienze in ambito energetico.

La strategia di decarbonizzazione di Tme fa leva sulla tecnologia, che ha permesso alla multinazionale di misurare il suo impatto, individuare le aree dove si poteva intervenire per abbattere i consumi e applicare un processo di continuous improvement, di miglioramento costante e continuo.

L’obiettivo di Toyota Motor Europe: abbattere il “muda”

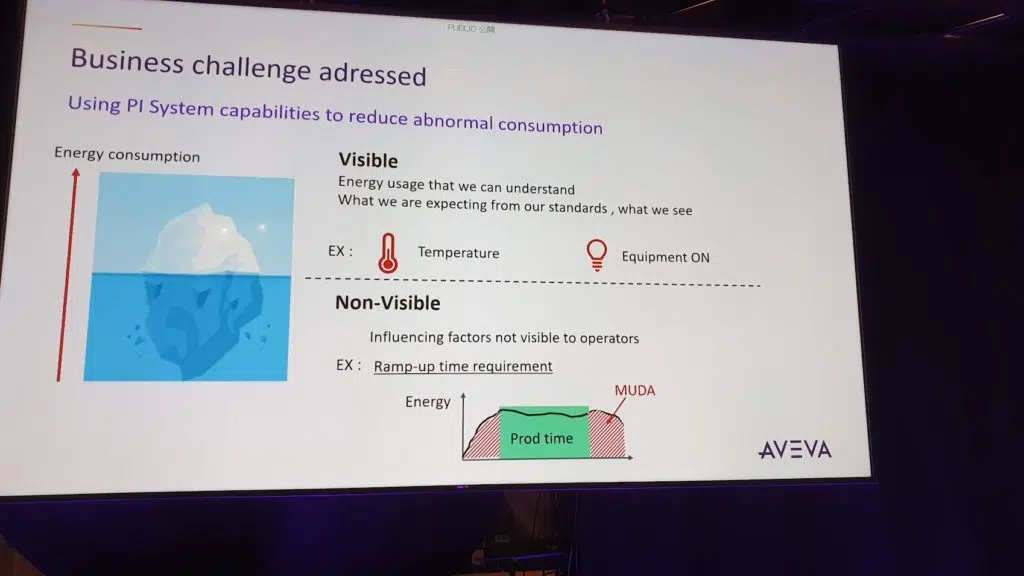

Sebbene Toyota Motor Europe sia un’entità separata dalla casa madre in Giappone, la filosofia nipponica permea anche gli stabilimenti europei, che si sono dati l’obiettivo di abbattere il “muda” per raggiungere gli obiettivi di sostenibilità. Muda è un termine giapponese che significa “scarto”, “spreco” e, in questo caso specifico è riferito alla quantità di energia che potrebbe essere risparmiata ottimizzando i processi produttivi. Un compito non semplice con gli strumenti tradizionali, capaci di mostrare solo la punta dell’iceberg. Sotto la superficie, però, ci sono parecchi altri fattori che influenzano il consumo energetico e per individuane una parte è stato necessario un complesso lavoro di analisi, portato avanti da un team di ingegneri di cui fa parte Matteo Biasciutti, Energy Engineer dell’azienda, che ci sottolinea come in realtà l’obiettivo sia di anticipare di 10 anni la data in cui il produttore sarà a zero-emissioni. Per farlo «abbiamo bisogno di molti dati relativi ai consumi energetici», spiega Biasciutti, dati che sono ottenuti tramite i Pi System, già utilizzati in numerose fabbriche del produttore ubicate nel Vecchio Continente e che a breve saranno adottati anche dai rimanenti. «Dati che utilizziamo per abbattere i consumi. Abbiamo identificato le apparecchiature che nel processo produttivo consumano più energia per capire dove potevamo focalizzare le nostre risorse. Attualmente il team è piuttosto piccolo – sottolinea l’ingegnere – e quindi dobbiamo capire bene dove investire le nostre energie».

Questi dati hanno permesso di andare a guardare sotto la punta dell’iceberg e identificare il muta, gli sprechi, e il team di ingegneri li ha poi passati ai vari decision maker dei singoli stabilimenti che hanno poi apportato le modifiche necessarie.

«I comportamenti di questo specifico processo sono differenti in fase di produzione e non produzione. Abbiamo ottenuto risultati su produzione e manutenzione, ma li abbiamo quantificati meglio sulla manutenzione, con un abbattimento del 28% delle emissioni», ai quali si accompagna anche una riduzione dei costi del 35%. Risultati interessanti, sperimentati sulla fabbrica pilota dove è stato effettuato questo progetto di test, che ora verrà esteso agli altri stabilimenti europei. Non in altri continenti, perché in compagnie tanto grandi «si tende a lavorare separatamente. E in Nord America e Giappone usano dei sistemi diversi».

Da dove iniziare a ridurre gli sprechi energetici? Nel caso di Toyota Motor Europe, dalla fase di verniciatura

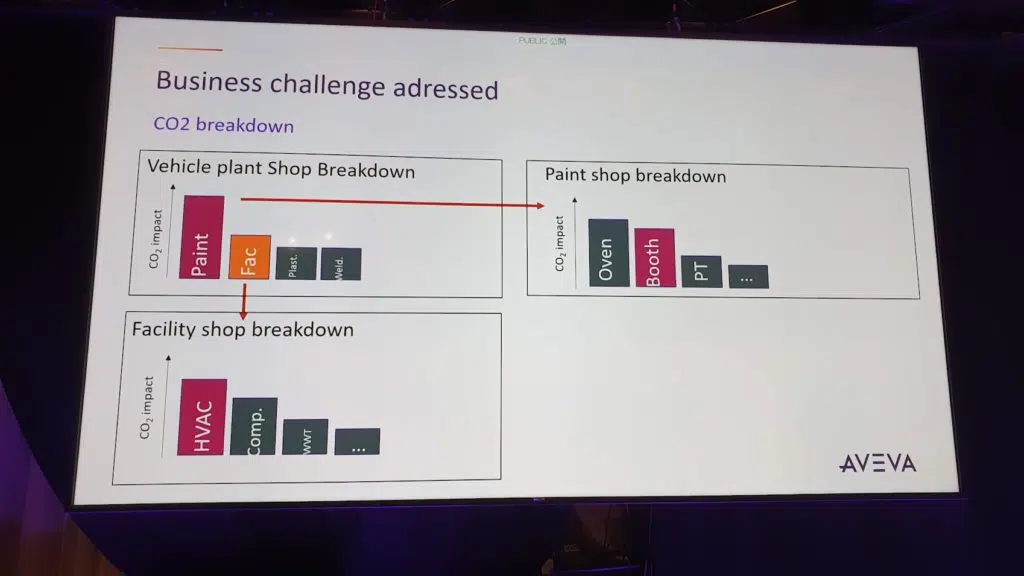

Per comprendere dove nascondevano i consumi anomali di energia, quelli non individuabili con strumenti tradizionali, il team di ingegneri Toyota in cui lavora Biasciutti ha cercato di renderli visibili. Per farlo, ha adottato i Pi System di Aveva tramite i quali ha misurato e archiviato tutte le informazioni utili sul funzionamento e il rendimento dei macchinari. I dati sono stati acquisiti attraverso la Pi Interface e poi analizzati tramite Pi Asset Analytics. Tramite Pi Datalink e Pi Vision poi sono stati stesi i rapporti sul consumo. Queste informazioni hanno permesso di realizzare che una delle sezioni che più impattavano sui consumi era quella del paint shop, l’area di verniciatura dei veicoli, seguita poi dall’area di produzione. Nel paint shop è presente l’Air Make Up Unit, che grazie ai dati acquisiti si è rivelata la componente più energivora, in grado da sola i pesare sul 10% dei consumi di un intero sito produttivo. Partendo da questa base, gli ingegneri hanno cercato di capire come potevano ridurre l’impatto di questa sezione dello stabilimento, ottimizzando sia la fase di produzione, così da utilizzare la minor quantità di energia possibile, sia quella di non produzione, evitando cioè di utilizzare energia quando non strettamente necessario.

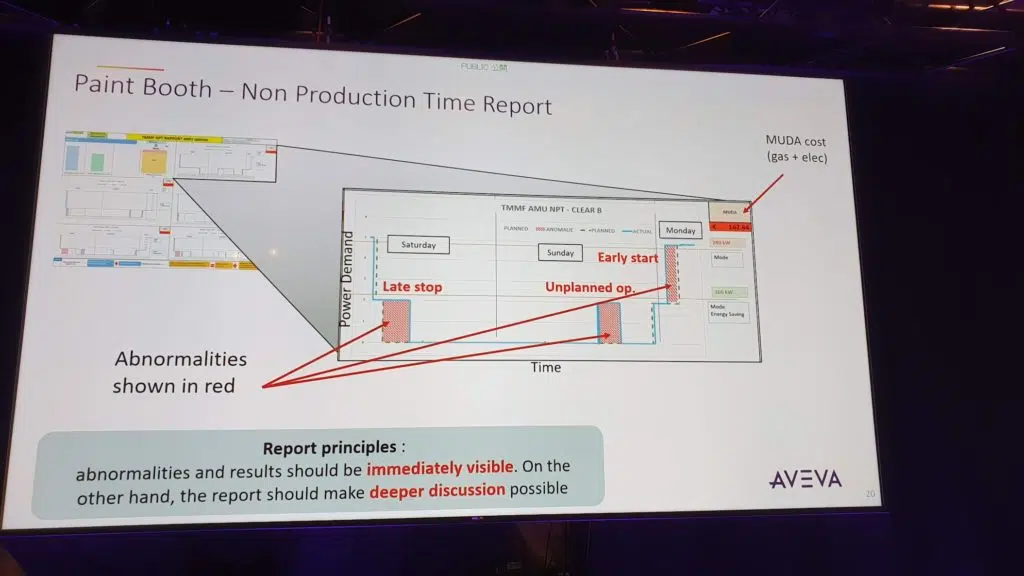

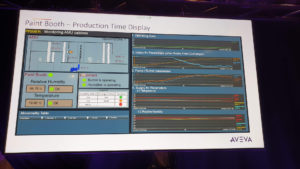

Nella fase di produzione, per contenere i consumi è fondamentale che i macchinari operino all’interno di uno specifico range di valori per temperatura e umidità. Sono quindi stati installati una serie di sensori per analizzare questi valori in ogni componente del sistema e dei pannelli per avvisare tempestivamente gli operatori nel caso superassero le soglie previste. Nella fase di non produzione, invece, gli ingegneri hanno lavorato sull’ottimizzazione dei tempi di start e stop degli impianti. Parliamo di sistemi che non possono venire accesi e spenti come un elettrodomestico: prima di poter essere operativi e garantire risultati in linea con le aspettative, devono raggiungere dei precisi parametri operativi.

Analizzando il funzionamento dei sistemi tramite i sensori delle Pi Interface è stato possibile verificare quando si presentavano dei consumi anomali e, soprattutto, comprendere il motivo di tali discrepanze: il sistema che era stato acceso troppo in anticipo, per esempio, o spento troppo tardi. Ma anche eventuali operazioni non pianificate. Tutti questi dati sono costantemente acquisiti e monitorati in tempo reale tramite display Hmi, che permettono agli operatori degli stabilimenti di capire immediatamente quando si crea del muda e prendere decisioni utili a ridurre i consumi e gli sprechi energetici.

Un lavoro che non si esaurisce qui: costanti analisi dei parametri operativi e il confronto con i dati storici infatti permettono di proseguire nel tempo con le ottimizzazioni, migliorando ulteriormente l’efficienza delle fabbriche. A costo praticamente zero, dato che «avevamo già i Pi System in casa. Il costo è stato quello del lavoro mio e di altri ingegneri per mettere insieme un sistema di report e dashboard interattive che segnalano le anomalie». Gli operatori sul campo, sottolinea Biasciutti, sono persone molto esperte e tutto quello di cui necessitano sono degli strumenti in grado di offrire loro informazioni tempestive sulle condizioni dei sistemi e l’impatto delle azioni messe in atto. «Durante le manutenzioni, non operavano i macchinari come andrebbe fatto, ma se [i lavoratori] possono vedere quando effettivamente sprecano con procedure errato, si comportano in maniera differente». Il sistema introdotto tra l’altro consente di accelerare anche i tempi di manutenzione: «Se una pompa fallisce si nota subito e questa potrebbe essere la causa degli eccessivi consumi. Fatto che riduce il tempo necessario per identificare le cause del problema». Il successo di questo progetto pilota ha convinto Toyota Motor Europe ha proseguire il lavoro e ora l’azienda sta lavorando sulla seconda area maggiormente responsabile delle emissioni di CO2: il facility shop.

Aveva Pi System, migliorare le performance e la produttività facendo leva sui dati

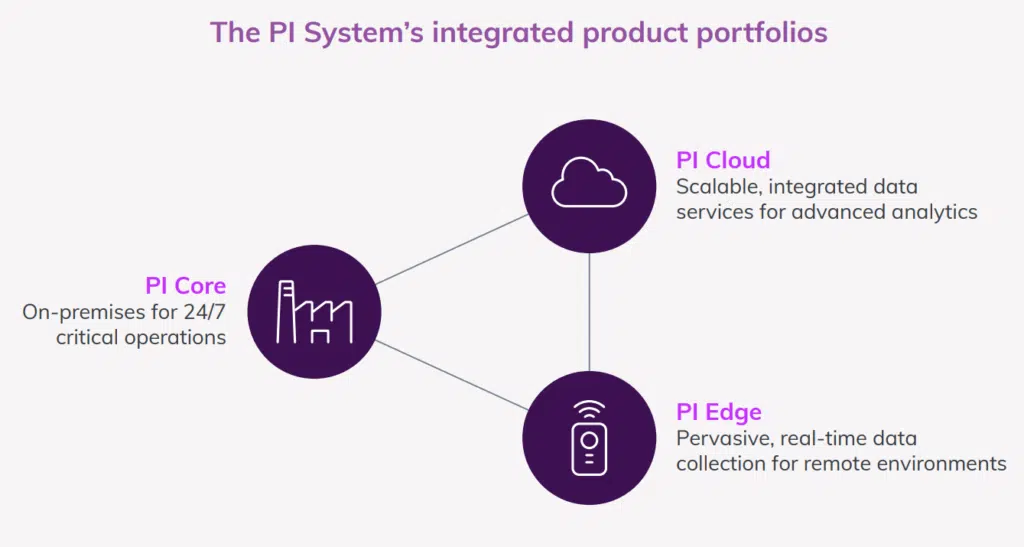

Lo strumento che ha permesso a Toyota Motor Europe di abbattere consumi energetici e costi è la soluzione Pi System sviluppata da Osisoft, azienda che nell’agosto 2020 è stata acquisita da Aveva per 5 miliardi di dollari. Pi System è un sistema completo di data management edge-to-cloud che consente di raccogliere, archiviare e analizzare dati in tempo reale tramite sensori IIoT, per offrire indicazioni tempestive agli utenti e insights sul funzionamento dei sistemi, sia agli operatori che lavorano negli stabilimenti, sia ad analisti e ingegneri che si trovano a distanza, grazie al supporto per il cloud. La soluzione si compone di tre prodotti che possono lavorare in simbiosi. I PI System on-premises si occupano dell’acquisizione dei dati dai sensori, mentre Pi System Edge espande questa possibilità ai siti produttivi posizionati in zone remote, al di fuori dei data center aziendali, anche dove la connettività è intermittente. Infine, Pi System cloud porta dati e insight su Aveva Data Hub, la “nuvola” della multinazionale. Le informazioni acquisite possono poi essere passate verso altre piattaforme per ulteriori analisi, per esempio spostandoli su Apache Hadoop, Microsoft Power Bu, Sap Hana, Seeq, Trendiminer o ulteriori piattaforme di Ia e machine learning. E, naturalmente, si integrano con l’intero portfolio di Aveva.

La possibilità di definire dei metadati da collegare alle misurazioni semplifica l’interpretazione dell’enorme mole di informazioni acquisite, aiutando così gli operatori a estrarre maggiore valore dalle misurazioni. Poter organizzare i dati, per esempio suddividendoli in base al tipo di asset, alla posizione geografica, allo specifico processo, facilita ulteriormente l’identificazione di trend o anomalie nei sistemi

I campi di applicazione di Pi System sono svariati, tanto che sono adottati da due aziende su tre della Fortune 500 e dalle 25 principali aziende farmaceutiche a livello globale. L’italiana Ima, per esempio, li ha adottati per accelerare i processi produttivi delle pillole e delle compresse. Per produrle, infatti, è necessario riconfigurare i macchinari a seconda del farmaco utilizzato e ogni volta che se ne deve realizzare uno nuovo, gli operatori devono effettuare le modifiche alle macchine, testare i prodotti in laboratorio e, se necessario, riadattare i parametri. Un processo fondamentale ma complicato da standardizzare, dal momento che anche la più piccola variazione può compromettere l’efficacia del farmaco, che richiedeva una grande competenza ed esperienza da parte degli operatori. Tramite Pi System, Ima Active ha potuto analizzare la relazione che intercorre fra i parametri del processo, così da poter determinare in automatico i valori ottimali sulla base delle reali performance dei macchinari, così da massimizzare la produzione e ridurre le possibilità di errori umani.

Aveva, un portafoglio digital twin end-to-end

La soluzione Pi System è stata acquisita (venditore Osi Software) due anni fa da Aveva, che con questa operazione ha aggiunto un ulteriore tassello al suo portafoglio, che prevede soluzioni complete per gestire tutta la fase di creazione di un gemello digitale, dall’acquisizione delle scansioni 3D degli impianti al software per tenere sotto controllo gli asset, passando per i sistemi cloud su cui sperimentare con le simulazioni. Aveva, 960 milioni di euro di fatturato nel 2021, è una multinazionale con sede a Cambridge fondata nel 1967 e inizialmente specializzata in soluzioni Cad. Oggi è un leader nel software industriale, con specializzazioni ingegneria, progettazione, gestione delle informazioni e digital twin e simulazione. E’ controllata al 59% da Schneider Electric, colosso multinazionale francese dell’automazione e dell’hardware elettrico. A partire dal 2004, Aveva ha iniziato una politica di crescita basata sulle acquisizioni, a partire da Tribon Solutions, che realizza software utilizzanti in ambito shipbuilding. Nel 2010 è il turno delle soluzioni per il settore oil & gas di Adb Systemer e l’anno successivo di Z+F UK Limited, realtà inglese che sviluppa soluzioni acquisizione dati 3D. Nel 2012 compra le soluzioni Bim del gruppo Bocad e quelle per la visualizzazione di Global Majic Software.