Il machinery, si sa, è un punto di orgoglio e di grande forza della manifattura italiana e di tutta l’economia in generale. Macchine automatiche per produrre e confezionare semilavorati e prodotti finiti di ogni genere; macchine utensili; macchine per il packaging; macchine per il tessile; macchine per tagliare la pietra, il marmo, il legno e chi più ne sa più ne canti. Non solo perché il comparto vale oltre 50 miliardi di euro e dà un contributo fondamentale alle esportazioni italiane, ma per l’enorme valore aggiunto tecnologico che genera. Grazie ad aziende come Ima, Coesia, Marchesini, Sacmi, Biesse, Cama, Ficep, Prima Industrie, Salvagnini, Camozzi, Mario Frigerio e tante altre che potrebbero comporre un elenco lunghissimo. Ma quante sono le aziende del machinery che conoscono il carbon footprint di prodotto, che hanno evidenza dei processi o dei componenti di macchina più energivori? Come progettare i macchinari di tutti i tipi riducendo le emissioni di anidride carbonica lungo tutta la catena di approvvigionamento e sostenere l’economia circolare?

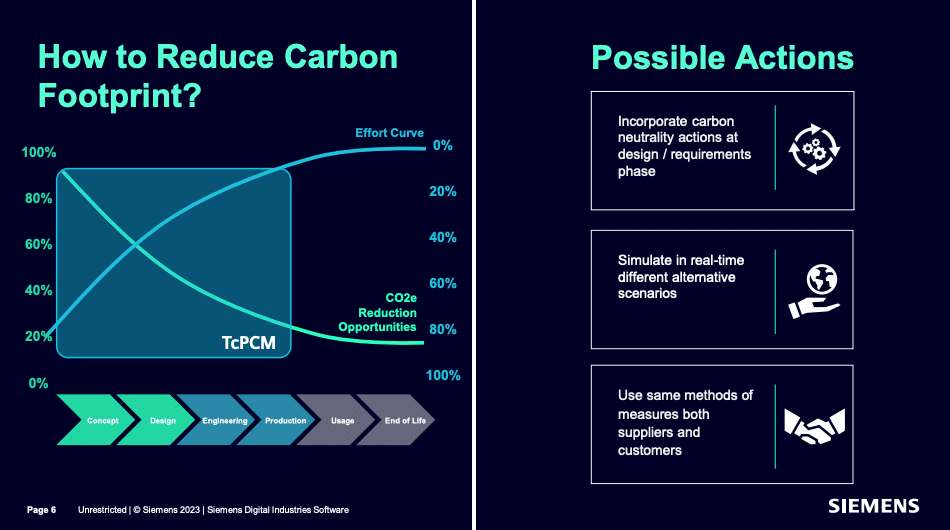

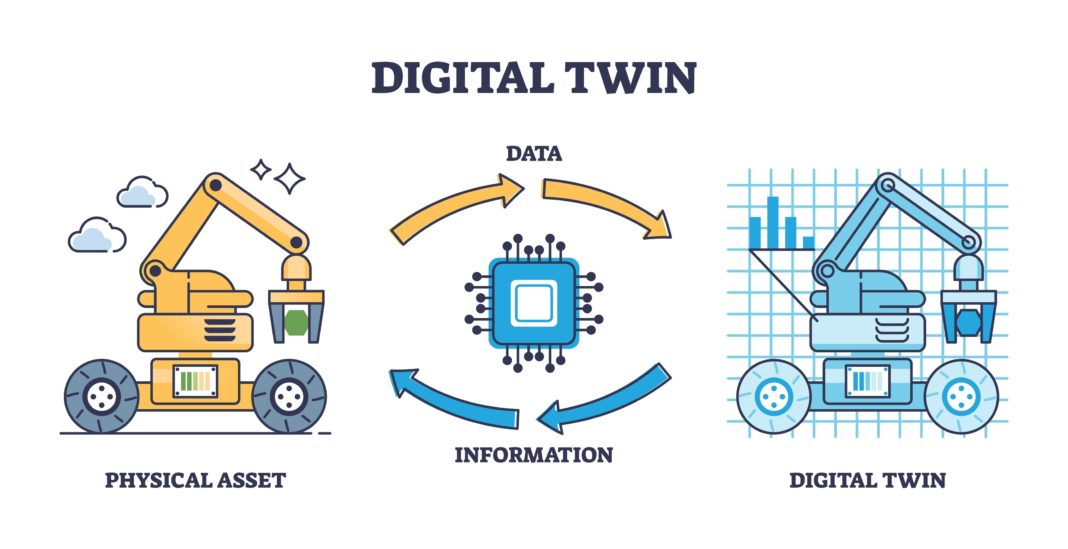

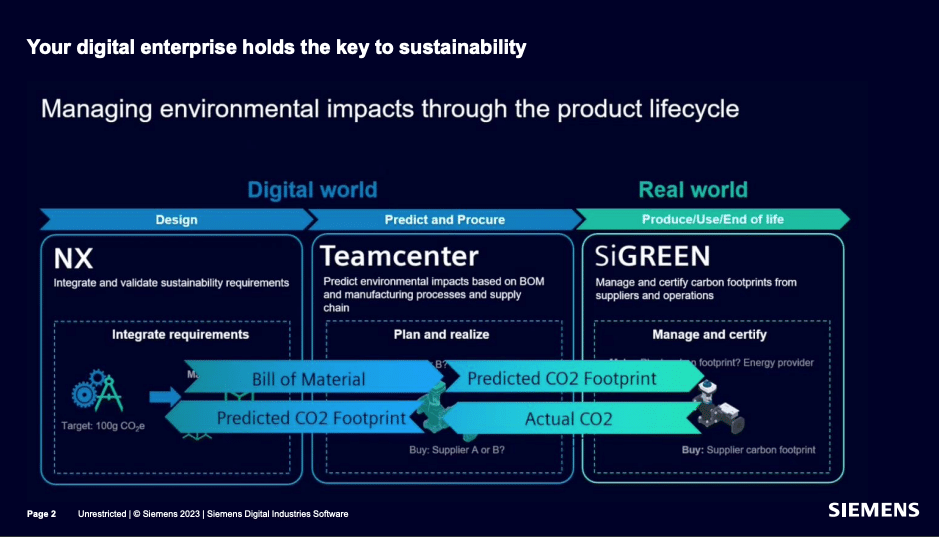

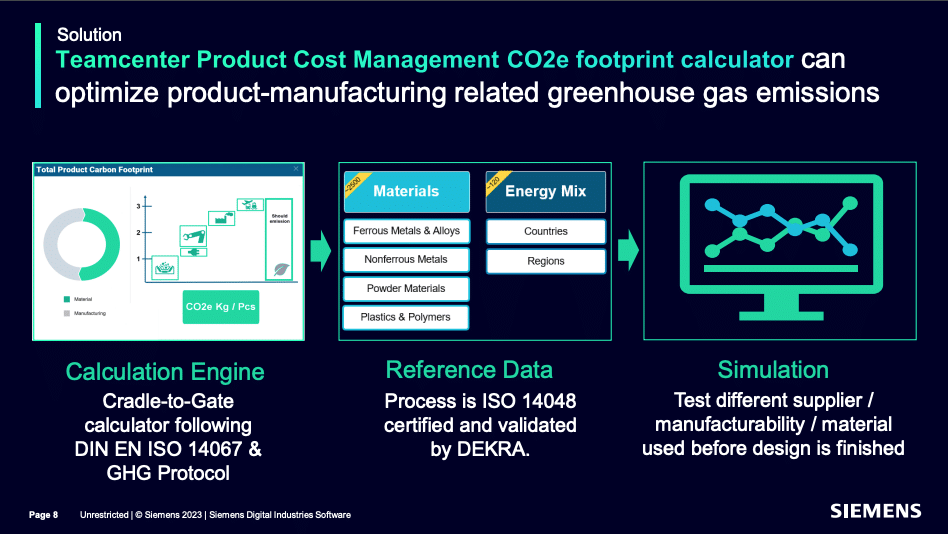

Per Siemens Industry Software – l’azienda capitanata da Franco Megali e controllata dalla Digital Industries del colosso tedesco Siemens di cui Giuliano Busetto è l’head della Operating Company in Italia – la risposta è: design for sustainability. Bisogna essere in grado, già in fase di progetto, di simulare un prodotto a basso impatto ambientale e, una volta dismesso, prevederne il de-manufacturing e il re-manufacturing. Le tecnologie abilitanti la sostenibilità manifatturiera sono i digital twin simulativi. Si creano mettendo a fattor comune più piattaforme digitali, da Nx per la rappresentazione Cad 3D, a Teamcenter, il Plm che ha ora a bordo un Carbon Footprint Calculator (Pfc), per poi eventualmente integrare soluzioni specifiche come SiGreen, piattaforma cloud dedicata alla raccolta dati di tutti i fornitori inclusi nella supply chain. Risultato? Un carbon footprint dinamico, sempre aggiornato, che rende disponibili report di life cycle assesment che aiutano a ridurre Co2 e sostanze inquinanti. Secondo Siemens l’utilizzo di queste tecnologie collaborative consente di ridurre fino al 30% il carbon footprint del prodotto. «Le aziende devono introdurre un life cycle thinking, una logica di sostenibilità industriale per ridurre l’impatto ambientale e promuovere l’efficienza economica con modelli di business basati sull’economia circolare. Ma attenzione a non trasformare la sostenibilità in una transizione insostenibile: bisogna stare attenti a cosa si implementa, come lo si implementa e in quali tempi», afferma Flavio Tonelli, professore ordinario di Ingegneria per la sostenibilità industriale all’Università di Genova e vicepresidente del Comitato Scientifico di Cfi.

Con il ruolo di Pathfinder, Siemens Digital Industries Software porta dunque a bordo dell’ecosistema d’innovazione del Cluster Fabbrica Intelligente le tecnologie abilitanti il paradigma della nuova sostenibilità d’impresa delineata nella Roadmap del Cluster, il documento strategico che indirizza la trasformazione digitale dell’industria e si propone di rendere più competitiva la manifattura italiana individuando le principali necessità in termini di avanzamento tecnologico. Da una parte la progettazione, dall’altra l’utilizzo dell’automazione per fare efficienza energetica, per rendere più performanti macchine e impianti. «Il footprint calculator è uno strumento da utilizzare a partire dalla fase di ideazione fino al rilascio del prodotto, dice Domenico Velardo, presales manager Siemens Digital Industry Software. Integrato in Teamcenter permette di tracciare impatti ambientali complessi, dalle materie prime, alla produzione, alla logistica di trasporto, sino ad arrivare a calcolare il consumo orario di Co2 della singola macchina». Come afferma Megali, «La green economy implica una doppia transizione, energetica e digitale. La logica che muove le scelte industriali non può essere esclusivamente basata sulla produttività ma sulla sostenibilità. Lo chiedono i consumatori e lo chiede l’Europa che stabilisce le nuove regole di mercato cui tutte le aziende dovranno prima o poi uniformarsi». Avere un basso impatto ambientale è inoltre indispensabile per sottrarsi da misure sanzionatorie: la carbon tax sta infatti diventando una realtà e avere un basso valore di Co2 di prodotto sarà decisivo per aumentare la profittabilità. La sfida è dunque capire come interpretare e valorizzare il mercato machinery italiano alla luce del new deal della green economy, temi che si incrociano con il Pnrr, che ha focalizzato gran parte degli interventi sul concetto di sostenibilità digitale.

«Pressioni normative e di mercato, la sostenibilità non è un’opzione, dice Megali. Adattabilità, agilità e flessibilità sono state da sempre una prerogativa della manifattura italiana, ma oggi è richiesto un passo avanti. Il nostro impegno consiste nell’aiutare le imprese a utilizzare in maniera più efficiente l’energia, de-carbonizzare prodotti e processi e renderli coerenti con l’economia circolare». Ecco quanto emerso nel corso dell’evento “Come misurare l’impronta ecologica della filiera del machinery”, organizzato dal Cluster Fabbrica Intelligente in collaborazione con il proprio pathfinder Siemens. In evidenza le testimonianze di Christian Colombo, amministratore delegato di Ficep, sul tema dell’interoperabilità dei dati di filiera e sulla necessità di una condivisone dati basata su standard di comunicazione, e di Paolo Gianoglio di Icim Group in merito alla nuova direttiva europea che obbliga dal 2025 una parte delle imprese alla rendicontazione di sostenibilità. In ultimo Cefriel, che richiama l’attenzione sulle nuove competenze richieste dalla nuova digitalizzazione.

Design for sustainability, controlli di conformità per la gestione dei macchinari in una logica di life cycle assessment. Il Carbon Footprint Calculator e la piattaforma cloud SiGreen

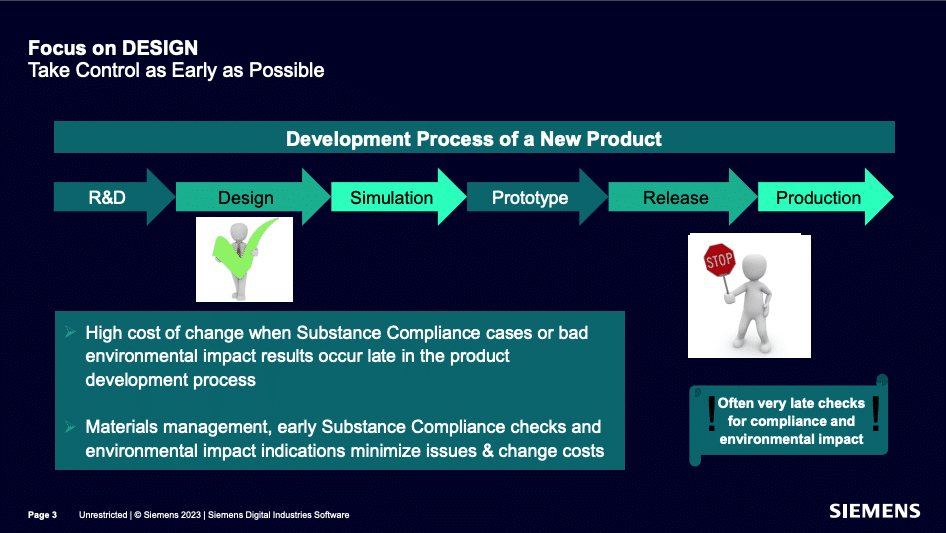

«I check di compliance vengono solitamente eseguiti nel momento in cui si è pronti ad andare in produzione, quando si è già in una fase avanzata del ciclo di vita del prodotto. Nulla di più sbagliato, afferma Velardo. Chi produce macchine sa bene quanto costa apportare una modifica in quel momento». Ecco, quindi la simulazione end to end, a partire dalla progettazione. Siemens ritiene infatti che l’80% dell’impatto ambientale associato a un prodotto possa essere evitato nella fase di sviluppo e progettazione. «Il nostro obiettivo è dare alle aziende gli strumenti per anticipare i check di compliance di sostenibilità in fase di design, spiega Velardo. Decidere, per esempio, il materiale migliore, fare una misurazione degli indicatori ambientali per prendere la decisione giusta nel momento opportuno». In buona sostanza, con i digital twin simulativi significa essere nella condizione di produrre dei report di life cycle assessment da cui far emerge la compliance di prodotto rispetto ai target di sostenibilità che l’impresa ha stabilito. «Avere visibilità sulla sostenibilità di prodotto è inoltre essenziale per ridurre la carbon tax, dice Alessio Barone, presales consultant di Siemens Digital Industry Software. La prima ad averla definita è la Svizzera. Per ogni tonnellata di C02 emessa si pagano 120 euro». Non serve solo scegliere il miglior materiale ma definire e simulare una produzione a basso impatto ambientale considerato che il 65% del volume di carbonio è addebitabile a questa fase. Importante, quindi, intervenire sia sui materiali che sull’efficientamento energetico.

«Ripeto, è in fase di ideazione e progettazione che esistono le maggiori opportunità, sottolinea Barone. E’ quello il momento in cui si ha la possibilità di simulare tutta una serie di scenari alternativi, utilizzare un fornitore piuttosto che un altro. Valutando il carbon footprint potrebbe per esempio essere conveniente scegliere un componente che costa di più ma ha un valore di Co2 più basso». L’esercizio è dunque bilanciare costo e sostenibilità, trovare il giusto trade-off. In questo senso, come già accennato, il footprint calculator consente di misurare, simulare, ridurre e tracciare l’impronta di carbonio di prodotto prodotti già nella fase di sviluppo. Come dice Barone, «Il modulo di Carbon Footprint Calculator è all’interno della piattaforma Teamcenter Product Cost Management, nativamente integrata in Teamcenter. Abilita il calcolo dell’impatto ambientale direttamente in fase di sviluppo con uno scambio dati interattivo con il Plm permettendo l’analisi sia del singolo prodotto di ingegneria ma anche di tutta la distinta di produzione». Complementare, la piattaforma cloud SiGreen: permette a fornitori e clienti di condividere e certificare i dati di carbon footprint tracciando la quantità di Co2 emessa per componente lungo tutta la supply chain.

Cluster Fabbrica Intelligente, come integrare i dati di filiera per check di compliance e riduzione del carbon footprint

Tema centrale nello sviluppo di best practice di sostenibilità è il collezionamento dei dati. «L’eco label dei macchinari dipende dall’interazione tra moltissimi soggetti e l’industria manifatturiera italiana è quella con le supply chain più frammentate, dice Tonelli. La mancanza di dati completi, omogenei e aggiornati disponibili per l’intero settore industriale è una delle maggiori criticità. Ridurre la frammentazione è essenziale, occorre integrarsi.» Per fornire un elemento di valutazione Esg di prodotto lungo l’intero ciclo di vita a livello di filiera, il Cluster reputa quindi fondamentale la realizzazione di strumenti e metodologie per la configurazione di sistemi sensorizzati per il monitoraggio dell’impatto ambientale di prodotti e processi «A causa delle normative sempre più stringenti, le aziende industriali si trovano di fronte alla grande sfida di tracciare in modo coerente l’intera impronta di carbonio del prodotto e ciò può essere realizzato solo attraverso uno scambio continuo di dati lungo l’intera catena del valore», osserva Tonelli.

Come misurare la sostenibilità dell’intera catena di fornitori? Come fare una distinta di prodotto per sia per la parte make che per la parte buy? «Serve implementare una comunicazione trasparente e questa può essere realizzata utilizzando documenti (material data sheet) condivisi tra tutti gli stakeholder che contengono informazioni basate su un formato standard xml, afferma Barone. Nell’automotive e nell’aerospace esistono enormi banche dati che possono essere utilizzate per estrarre dati utili da integrare in Teamcenter ed eseguire check di compliance». Non è quindi un caso che, in tema di sostenibilità industriale, nella Roadmap del Cluster Fabbrica Intelligente, oltre all’importanza di interventi focalizzati sul de-manufacturing e re-manufacturing, si evidenzi come sempre più stringente la necessità di monitorare l’impatto ambientale di prodotti e processi per fornire un elemento di valutazione a consumatori e imprenditori lungo il ciclo di vita del prodotto. Interventi che sono linea con le ambiziose strategie e gli obiettivi europei futuri, come la “Energy Roadmap 2050” e il “2030 EU Climate and Energy framework”.

Ficep, macchine per l’industria delle costruzioni in acciaio che vengono vendute con software per il calcolo dell’energy saving

Ficep, che ha sede in provincia di Varese, è il maggior produttore mondiale di macchine utensili per l’industria della carpenteria metallica pesante per le costruzioni in acciaio (ponti, grattacieli, aeroport), un settore che ha già definito dei principi di sostenibilità a livello europeo. «Alcuni nostri clienti del nord Europa hanno iniziato a chiedere dati che certifichino il carbon footprint di prodotto, racconta l’ad di Ficep Christian Colombo. Operazione complessa, considerato che abbiamo più di 80 diversi modelli di macchina. Il che vuol dire essere obbligati a gestire la distinta di ciascuna macchina in maniera molto dettagliata per arrivare a calcolare l’impatto Co2». I dati dovranno essere integrati nel Bim o Building Information Model, lo strumento collaborativo utilizzato nel construction da architetti, ingegneri, produttori di carpenteria metallica e fornitori di acciaio. Bim, quindi, come digital twin o rappresentazione virtuale 3D arricchita da attributi di sostenibilità. «Assumerà colori diversi a seconda se si è all’interno o meno dei limiti Co2 che sono stati definiti», racconta Colombo. E’ con questa finalità che l’azienda ha acquisito Steel Project, società francese che ha sviluppato il software mom (mes + plm) che permette a clienti di gestire la supply chain dei materiali e tutta la strategia di programmazione della produzione.

«Vendiamo la macchina insieme al software. Quando ci è stato chiesto di raccogliere i dati di Co2 della produzione dei singoli pezzi, abbiamo sfruttato questa applicazione», spiega Colombo. Per fare tutto questo si è dovuta ripensare la progettazione delle macchine, l’architettura software, in modo che la raccolta dati non fosse solo in ottica di manutenzione preventiva e predittiva, ma oreintata al consumo energetico. Ecco, quindi, macchine sensorizzate con energometri per rilevare il consumo di energia e assegnare a ciascun pezzo prodotto il carbon footprint. «Per il calcolo Co2 della nostra macchina siamo obbligati a collezionare dati provenienti da tutta la supply chain. Complicato perché coinvolge un ecosistema fatto di piccolissime aziende. La priorità delle priorità è riuscire a interagire con tutta la supply chain con uno standard di comunicazione internazionale ed è un processo ancora incompiuto su cui attendiamo risposte da enti certificatori e produttori di software industriale», afferma Colombo.

Icim Group, la sostenibilità di prodotti e processi deve diventare una vera strategia aziendale. E ora le imprese devono affrontare uno tsunami normativo. Come prepararsi?

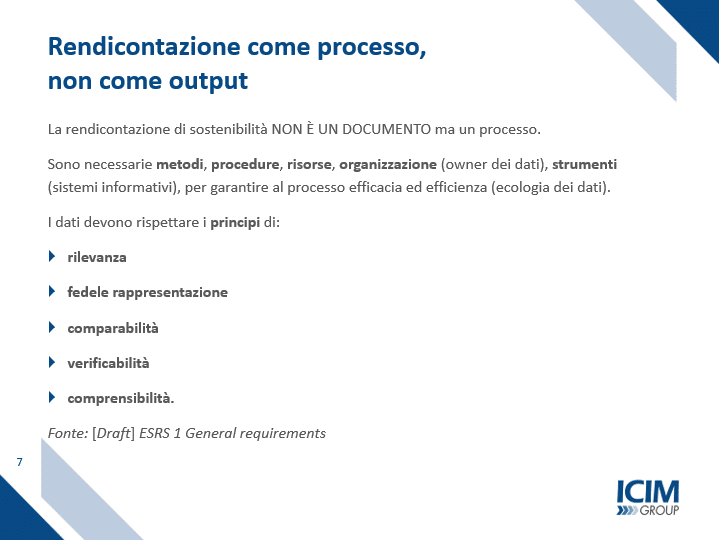

«Siamo di fronte a un vero e proprio tsunami normativo, dice Gianoglio. La direttiva europea Csrd prevede l’obbligo di redigere una rendicontazione di sostenibilità come parte integrante del bilancio aziendale a partire dal 2025». L’obbligo di rendicontazione sarà progressivo, coinvolgerà inizialmente aziende quotate con una dimensione superiore ai 500 dipendenti, per poi nel 2026 estendersi a grandi imprese non quotate con oltre 250 di dipendenti e a piccole medie imprese quotate a partire dal 2027. Si calcola che la Csrd obbligherà alla rendicontazione di sostenibilità circa 50.000 imprese a livello europeo, di cui circa 8.000 in Italia. Digitalizzazione, sostenibilità, economia circolare, nell’automotive, nella meccanica, nel farmaceutico, nel food, nel medicale. Per giocare nella champions league del manifatturiero ci si deve ormai muovere all’interno di una nuova dimensione di mercato. «Per la rendicontazione i dati dovranno essere verificabili e comprensibili. Significherà gestire un vero e proprio processo industriale, dice Gianoglio. Come dire, non ci si potrà svegliare una volta all’anno per recuperare tutti i dati gestiti nel corso dell’anno». La questione centrale è dunque progettare il prodotto individuando i dati che dovranno essere misurati e comunicati in modo continuativo.

«E’ un processo diverso da azienda ad azienda, che varia dal settore di appartenenza e dal tipo di prodotto che si manifattura, afferma Gianoglio. Si dovranno mettere a disposizione dati il più possibile oggettivi, basati su standard internazionali, rispettando i principi Esrs (European Sustainability Reporting Standard)». L’informazione sarà basata sullo standard Xhtml e sul linguaggio di marcatura Xbrl. «La sostenibilità di prodotti e processi diventa parte della strategia aziendale, dice Gianoglio. Non è tanto una questione di avere un bollino energetico. Per le aziende è sempre più importante spendere un po’ di tempo per capire esattamente cosa verrà richiesto dal mercato nei prossimi anni». In altre parole, le imprese dovranno impegnarsi nell’integrare obiettivi Esg all’interno della propria strategia: sarà necessario acquisire le informazioni, comprendere come le iniziative di sostenibilità influiscano sull’andamento dell’impresa, sui suoi risultati e sulla situazione economico finanziaria nonché sulla struttura del modello di business. Le imprese, nel rendicontare l’informativa di sostenibilità, dovranno considerare non soltanto il perimetro di riferimento del bilancio ma includere anche le informazioni sugli impatti materiali, sui rischi e sulle opportunità connesse all’intera catena del valore a monte (upstream) e a valle (downstream).

Cefriel, competenze digitali e cultura del dato. Quello che serve per promuovere la sostenibilità manifatturiera

«Per dare concretezza alla sostenibilità manifatturiera servono competenze digitali e cultura del dato. Come estrarre i dati, come determinarne la qualità ed elaborarli? Quando si parla di sostenibilità deve esistere la consapevolezza dell’essere all’interno di un ecosistema di filiera, dell’importanza della condivisione e collaborazione del dato per creare relazioni digitali», afferma Massimiliano Colombo business advisor del Cefriel, il centro di ricerca, innovazione e formazione, che dal 1988 accompagna le imprese nazionali e internazionali nel loro percorso di crescita. «Rendicontare bilanci di sostenibilità verso terze parti, verso le banche per ottenere un credito, piuttosto che verso i capofiliera per ottenere un rinnovo della fornitura. Il dato di sostenibilità è spesso un qualcosa che le piccole e medie imprese danno su richiesta, ma non si può improvvisare, deve essere frutto di un processo continuo», dice Colombo.

Per Cefriel, quindi, perché si possa diffondere la digitalizzazione a supporto di una green economy serve formazione di base, comprendere come la tecnologia abilitante la sostenibilità possa essere applicata al settore manifatturiero e risolvere il problema della condivisione e trasparenza del dato attraverso una forma regolamentata conun approccio di ecosistema digitale di filiera. Quindi, da una parte competenze tecnologiche e dall’altra cultura di business per poterle valorizzare. «Per utilizzare il digital twin, per esempio, deve essere chiaro il valore associato ai dati, dice Colombo. E’ quello che facciamo con il servizio Portable Digital Twin Demonstrator che fa comprendere alle imprese cosa potrebbe essere un digital twin, come poterlo costruire e in quali ambiti».