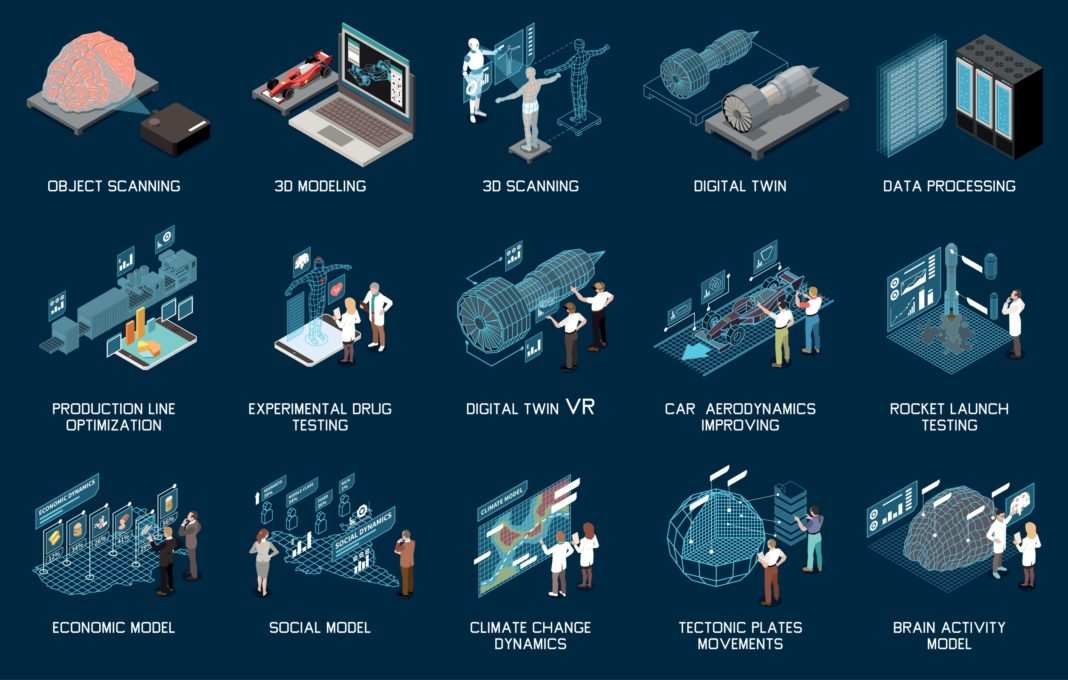

Responsabili di produzione, di stabilimento, di reparto, uffici tecnici e centri di ricerca e sviluppo. E ancora, direttori dei sistemi informativi, software house e system integrator che realizzano e implementano soluzioni Industrial Iot basate sull’analisi dei dati e su sistemi e piattaforme digitali in edge e in cloud. Qualunque sia il vostro ruolo all’interno dell’ecosistema d’impresa l’ingrediente numero uno per fare innovazione industriale è il digital twin. Che non è solo un software fondamentale per progettare il prodotto e il suo ciclo di vita (avendo a disposizione molti più dati e numeri di quelli forniti dall’oggetto fisico, e potendo fare infinite ipotesi) ma è anche una tecnologia abilitante, ed essenziale, per l’innovazione in tutti i suoi aspetti. Fondato sulla simulazione il digital twin è la leva per realizzare una piena integrazione tra operational technology e information technology, per gestire tutte le diverse fasi dell’intero ciclo di vita del prodotto connesso, dalla progettazione, alla produzione, alla sua messa in esercizio ed eventuale dismissione.

I vantaggi? Come dice Carlo Scibilia, presales account development di Siemens Digital Industries Software, «Aumento dell’efficienza operativa, riduzione dei costi e del numero di prototipi, produzione zero downtime e zero difetti, creazione di modelli di business as a service, controllo previsionale dei costi e del ritorno dell’investimento, capacità di realizzare un’offerta e una produzione altamente configurabile e flessibile allineata alla personalizzazione di massa». Configurabilità e personalizzazione di prodotto, efficienza manifatturiera, produzione predittiva e controllo dei costi in un ambiente ad alta variabilità. Ecco la visione di Siemens attraverso le riflessioni raccolte nel corso del webinar “Il digital twin come strategia per l’innovazione industriale”. Moderato dal direttore di Industria Italiana Filippo Astone, organizzato in collaborazione con Industria Italiana e il Cluster Fabbrica Intelligente, l’associazione di cui Siemens è Pathfinder, cioè partner tecnologico, il webinar ha fatto il punto sugli ultimissimi sviluppi tecnologici e le prospettive del digital twin. Come Pathfinder, Siemens Digital Industries Software porta a bordo dell’ecosistema d’innovazione del Cluster le tecnologie per lo sviluppo di una nuova politica industriale fondata sul paradigma Industria 4.0.

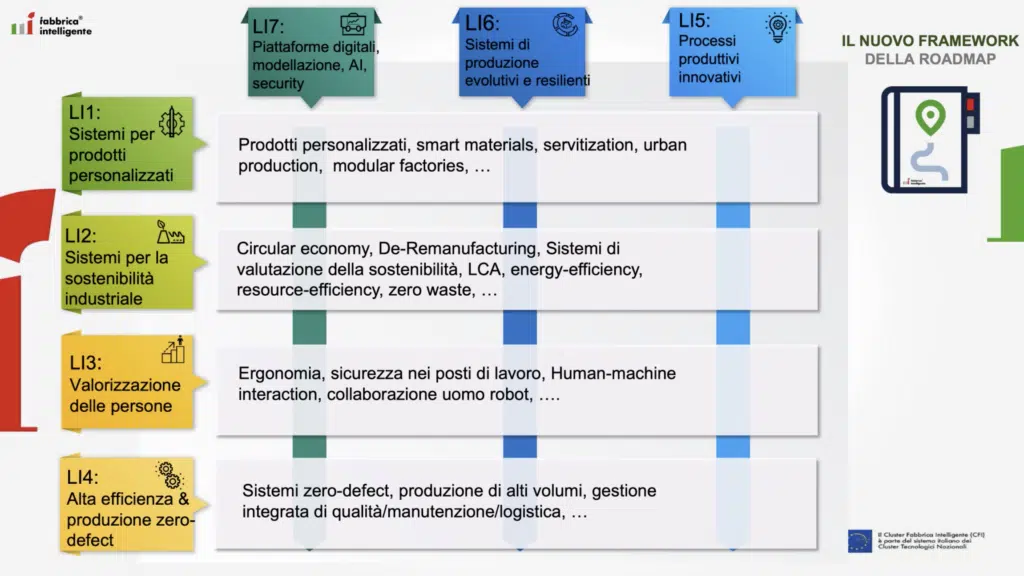

«L’obiettivo è collaborare per “scrivere” il futuro della manifattura italiana, partecipando a iniziative a favore di politiche industriali innovative», afferma Flavio Tonelli, vice-presidente del comitato tecnico scientifico del Cluster guidato da Tullio Tollio nonché ingegnere e professore ordinario di sostenibilità industriale e industria digitale all’Università di Genova. «Siemens, aggiunge Tonelli, condivide con il Cluster tutte le tecnologie, disponibili e in via di sviluppo, che possono essere implementate dalle aziende nel prossimo quinquennio e che contribuiscono alla definizione della Roadmap nazionale, il documento strategico che indirizza la trasformazione digitale dell’industria e si propone di rendere più competitiva la manifattura italiana individuando le principali necessità in termini di avanzamento tecnologico». Sono quattro le categorie concettuali attraverso le quali Siemens ha sistematizzato il suo punto di vista circa il contributo del digital twin all’innovazione industriale. I sistemi per la creazione di prodotti personalizzati ad alta configurazione; i sistemi per la sostenibilità industriale; i sistemi per la valorizzazione delle persone all’interno delle fabbriche e i sistemi per produzione zero difetti ovvero manufacturing efficiency attraverso controllo e monitoraggio avanzato di macchinari e impianti.

«Tecnologie, dice Tonelli, che sono associate a 4 macro-linee di sviluppo di politica industriale e azioni concrete definite dalla Roadmap, sulle quali si innescano ulteriori soluzioni verticali che riguardano la creazione di processi innovativi per progettare e realizzare nuovi prodotti, accelerando il loro inserimento sul mercato». Per Gianluigi Viscardi, presidente del Cluster, imprenditore, fondatore e presidente di Cosberg, azienda attiva nella meccatronica e nell’automazione, «Con il contributo dei Pathfinder, e in particolare di Siemens, si vuole rendere il Cluster Fabbrica Intelligente un interlocutore ancora più autorevole e ascoltato dalle istituzioni. La Roadmap è uno strumento fondamentale per capire quali saranno le tecnologie importanti nei prossimi anni e per comprendere come allinearle alla strategia d’impresa». Attraverso il Cfi sono stati organizzati anche seminari di introduzione ai temi della manifattura evoluta e delle piattaforme che la rendono un processo condiviso; in diverse edizioni Franco Megali vice president and Ceo Italy, Israel and Greece at Siemens Digital Industries Software ha incontrato gli studenti di Ingegneria al Politecnico di Milano, in una discussione aperta su importanza e futuro della transizione digitale per l’industria manifatturiera.

Il digital twin come strategia per l’innovazione industriale

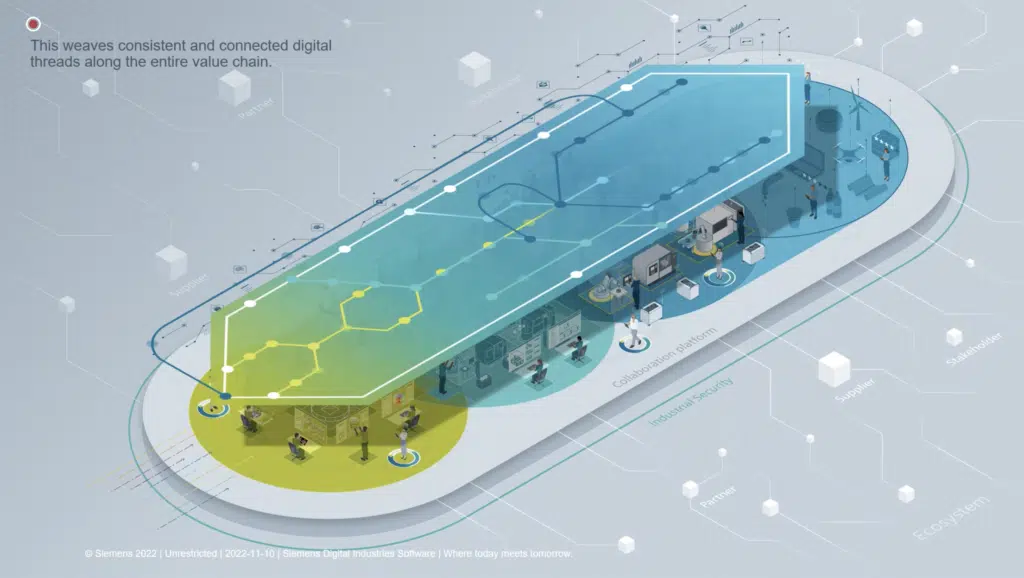

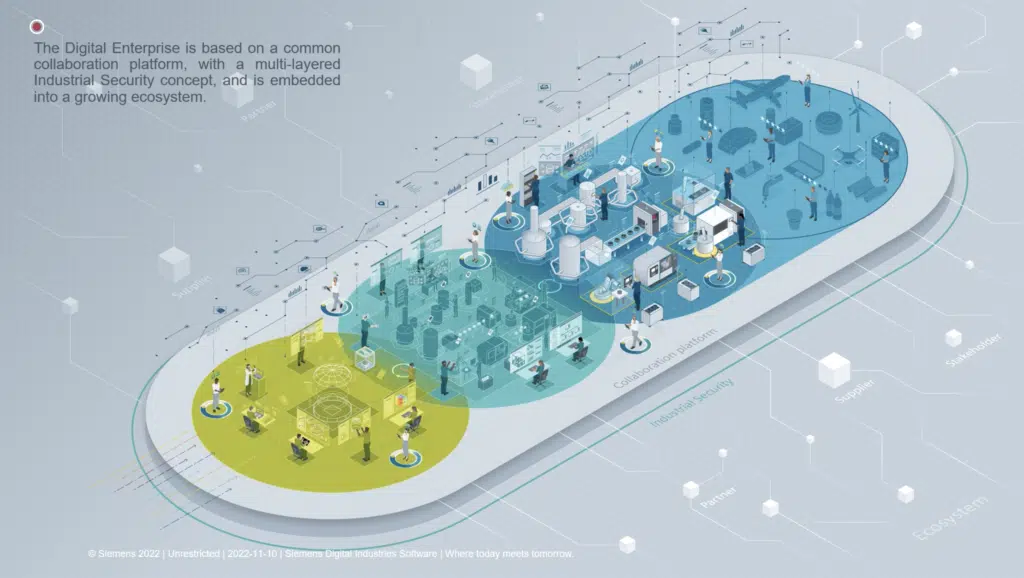

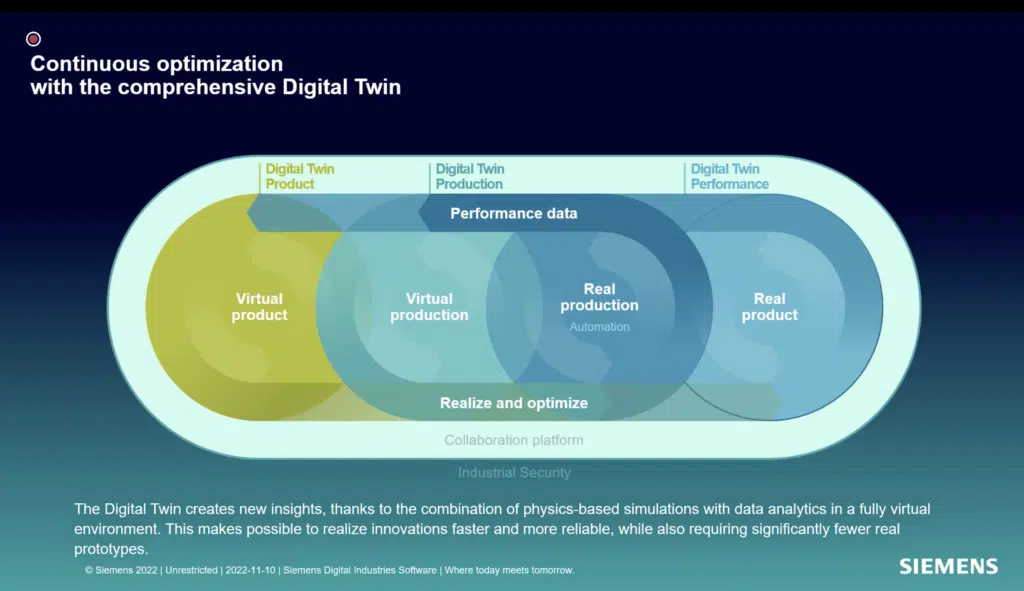

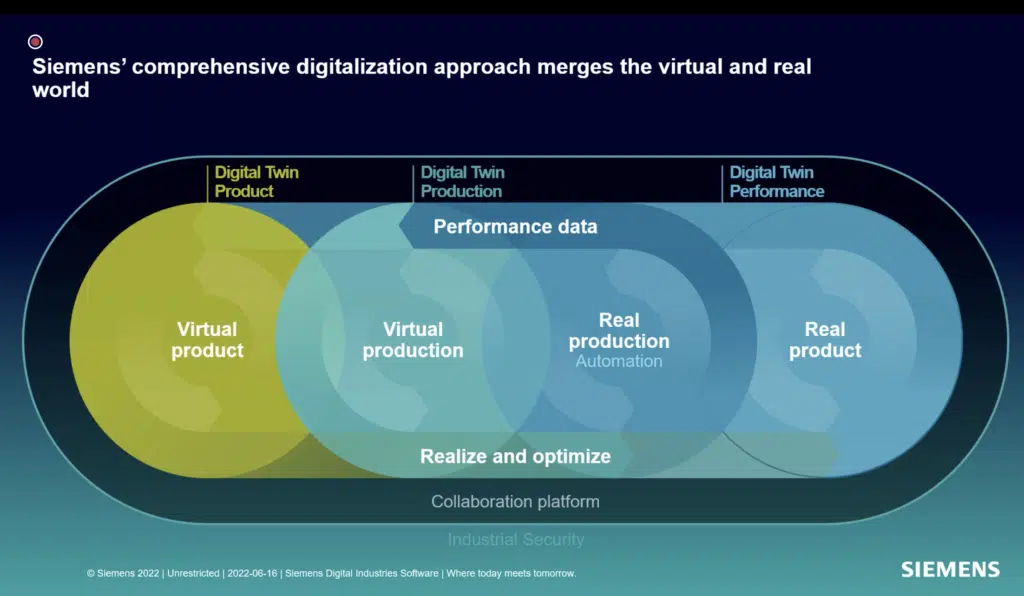

Rappresentazione virtuale a più dimensioni dell’intero spettro applicativo dell’impresa manifatturiera, il digital twin è condiviso tra tutti gli stakeholder, interni ed esterni. A livello ingegneristico permette una collaborazione tra tutti i domini applicativi, meccanico, elettrico, elettronico e software. Vale una semplice logica: l’output dei dati generato in una qualsiasi fase della value chain diventa l’input per un continuo miglioramento delle performance di fabbrica. Se il digital twin di prodotto consente una prototipazione più rapida e accurata quello di processo è orientato alla definizione ottimale del layout di fabbrica con l’obiettivo di migliorare i flussi di processo, anticipando problematiche che si potrebbero evidenziare solo in fase esecutiva.

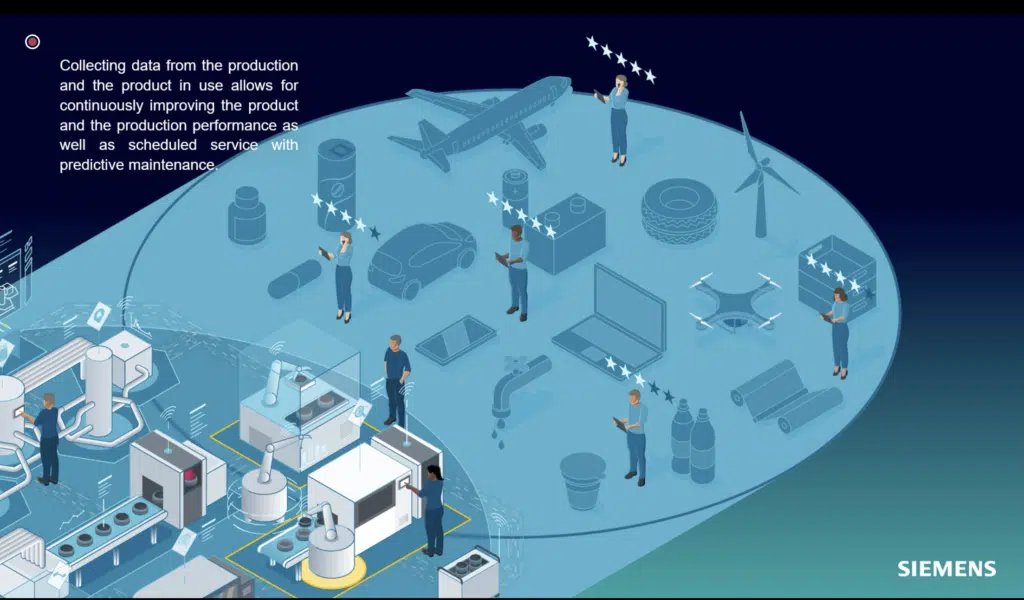

Infine, il digital twin di performance: reso possibile da soluzioni Industrial IoT per il monitoraggio degli asset produttivi consente di controllare le prestazioni del prodotto nel corso del suo ciclo di vita, mettendo gli utenti nella condizione di controllare e supervisionare i kpi di macchina o impianto, aprendo la strada verso attività di tipo manutentivo e modelli di business as a service. Il digital twin, quindi, come punto cardine delle moderne piattaforme digitali che, in accordo alla nuova roadmap tecnologica del Cluster Tecnologico Nazionale Fabbrica Intelligente, avranno un forte impatto nel breve in termini di miglioramento della comunicazione e collaborazione a diversi livelli della produzione attraverso investimenti in R&S, anche nel medio periodo, per supportare le Pmi e i fornitori di tecnologie e nello sviluppo e nella implementazione di soluzioni aperte che facilitino la comunicazione tra diverse entità.

Teamcenter Plm, piattaforma collaborativa per il digital twin di prodotto

La progettazione di un prodotto interconnesso è ormai molto complessa e necessita di un approccio multidisciplinare e strutturato. «L’approccio che Siemens propone è di tipo model based engineeering, un ambiente virtuale collaborativo che permette di definire i requisiti e progettarli, validando la soluzione attraverso la simulazione multifisica, meccanica, elettronica, elettrica e software», afferma Scibilia. Il thread digitale, ovvero l’interconnessione end-to-end, è abilitato da Teamcenter, il sistema per la gestione del ciclo di vita dei prodotti (Product Lifecycle Management – Plm) che mette in collegamento persone e processi abbattendo le barriere fra i diversi dipartimenti aziendali, con un percorso digitale, volto all’innovazione e integrazione, pensato per automatizzare i processi ed eliminare gli errori.

«Il tutto inizia dall’ufficio tecnico dove vengono definite le specifiche chiave, spiega Francesco Benasso, presales solution consultant di Siemens Digital Industrie Software. L’obiettivo è includere fin dalle prime fasi della progettazione i vincoli imposti dai componenti». Si parte dall’ambiente di progettazione Cad (Nx), con informazioni che vengono poi comunicate al team che si occupa della progettazione elettronica attraverso uno strumento dedicato (Xpedition). In questa fase si affronta lo sviluppo Pcb, quello delle schede elettroniche. Il digital twin viene così aggiornato in modo da avere un insieme dettagliato per una verifica delle possibili interferenze tra dimensione meccanica ed elettronica. Anche in questo caso, un tool dedicato che si preoccupa di mantenere sincronizzate tutte le modifiche. Il progetto prodotto passa poi in fase di validazione attraverso una molteplicità di simulazioni. Quella elettronica anzitutto che include le verifiche termiche. Si analizza la temperatura di funzionamento della scheda e il conseguente scambio termico che viene originato tra i vari componenti ma anche nello stesso “case”, riuscendo così a capire lo scambio termico che si innesca all’esterno della scheda stessa.

«La simulazione è multifisica, meccanica e elettronica», dice Benasso. Uno degli aspetti rilevanti è la compatibilità elettromagnetica, importante soprattutto in tema di certificazioni, poiché vi sono segnali analogici che possono essere disturbati dalla parte elettronica. Poi si arriva alla parte software, la cui progettazione è presa in carico dalla Polarion Alm (Application Lifecycle Management) la soluzione che si occupa di governare l’intero ciclo di vita di sviluppo del software con l’obiettivo di garantire la qualità e tracciabilità dei vari rilasci. «Tutti gli stakeholder, interni ed esterni, lavorano assieme, dice Benasso. Tramite un motore di workflow si garantisce che ogni step venga eseguito e tracciato nel modo corretto, avendo sempre un controllo aggiornato sullo stato di avanzamento dei lavori». Processi di modifica, approvazione e tracciabilità attraverso tutto il processo. Obiettivo di fondo, è accelerare il time to market attraverso uno sviluppo che unifica virtuale e reale. E una volta in esercizio presso il cliente si possono acquisire dati in real time per verificare le prestazioni. Come dice Benasso, «Se una macchina ha un’efficienza molto più bassa rispetto allo standard si può interrogare il suo stato con un semplice click, capire quali sono le cause del malfunzionamento e intervenire con delle azioni specifiche. Si scopre che c’è un alto livello di vibrazione? L’applicazione guida l’operatore attraverso i passi appropriati per risolvere il problema, eventualmente ordinando via Erp la parte di ricambio, selezionando il pezzo dalla distinta base associata a Teamcenter».

Digital twin per la configurabilità di prodotto: dall’approccio a matrice al configure to order e all’engineeer to order

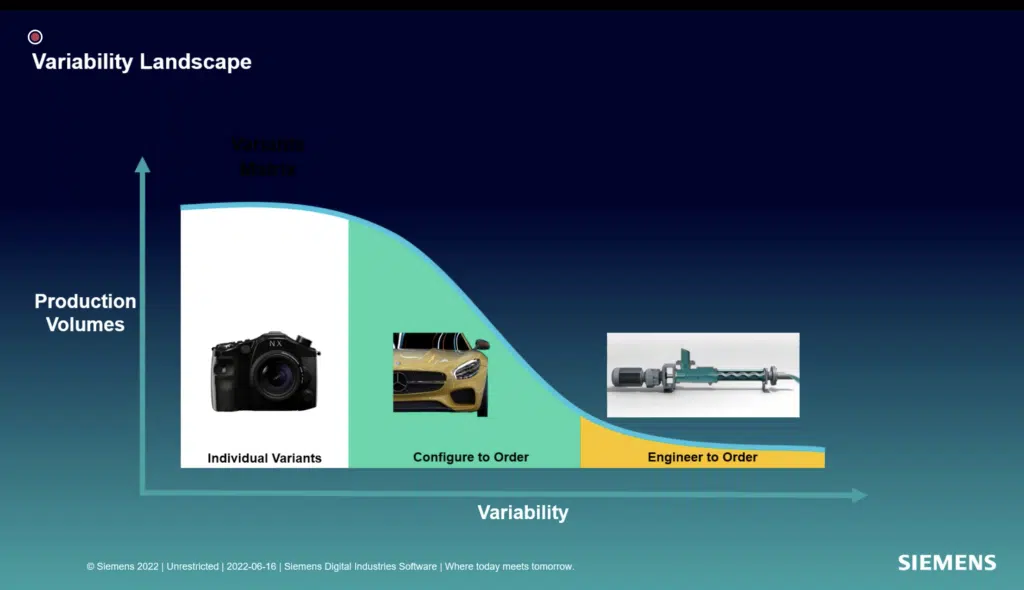

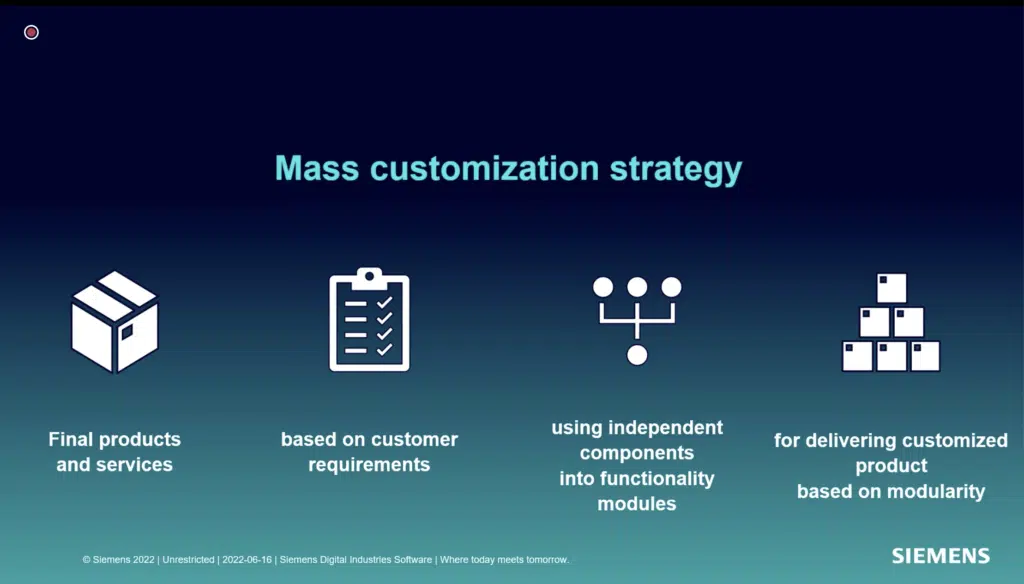

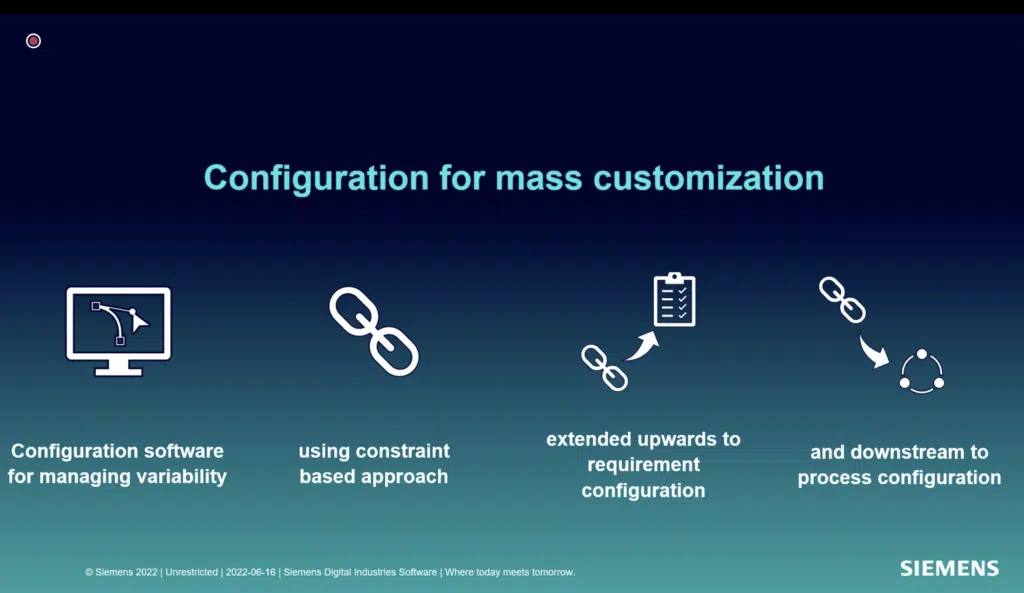

Come produrre oggetti o servizi basati su requisiti dei clienti? Il segreto è avere un’architettura modulare con una logica finalizzata alla configurabilità del prodotto. L’obiettivo di fondo è riuscire ad avere la massima variabilità di funzionalità e caratteristiche del prodotto all’interno di vincoli e regole di mutua esclusione che servono a stabilire gli accoppiamenti possibili e a definire la configurabilità degli stessi cicli produttivi. Un primo modello è quello in cui si impongono a priori, pre-pacchettizzate, un certo numero di varianti. Un secondo, prevede invece un numero più ampio di personalizzazioni ed è quello definito come “configure to order”. «L’esempio più conosciuto è quello dell’auto, dice Benasso. In questo caso non ci sono più un numero limitato di varianti prestabilite: attraverso il configuratore il cliente può includere o escludere determinate funzionalità o componenti». Terza dimensione l’”engineer to order”, che contempla un prodotto con parti che vanno sviluppate caso per caso, con caratteristiche che non possono essere previste a priori.

«E’ un approccio ibrido, spiega Benasso. Da una parte lascia spazio a una certa configurabilità, dall’altra richiede una progettazione specifica, che viene declinata con soluzioni che consentono tutta una serie di automatismi nella progettazione». Quindi, ricapitolando, tre tipi di soluzioni. La prima che si basa su una matrice di varianti prestabilita, la seconda basata su configuratori, la terza di tipo “rulestream”, che consente di implementare regole di design e progettazione automatizzate. «Questa modalità di competizione è fondamentale per il nostro sistema produttivo, afferma Tonelli. Come riportato nella priorità “Soluzioni per la produzione efficiente di prodotti personalizzati ad alto valore aggiunto” trova nel digital twin, nelle implementazioni di Human Robot Co-working e in applicazioni di algoritmi di AI, le potenzialità di controllo dei sistemi di produzione riconfigurabili. Secondo la roadmap del cluster le piattaforme di digital twin per produzioni personalizzate e resilienti rientrano nell’orizzonte di medio periodo mentre la loro completa integrazione potrà maturare entro questo decennio».

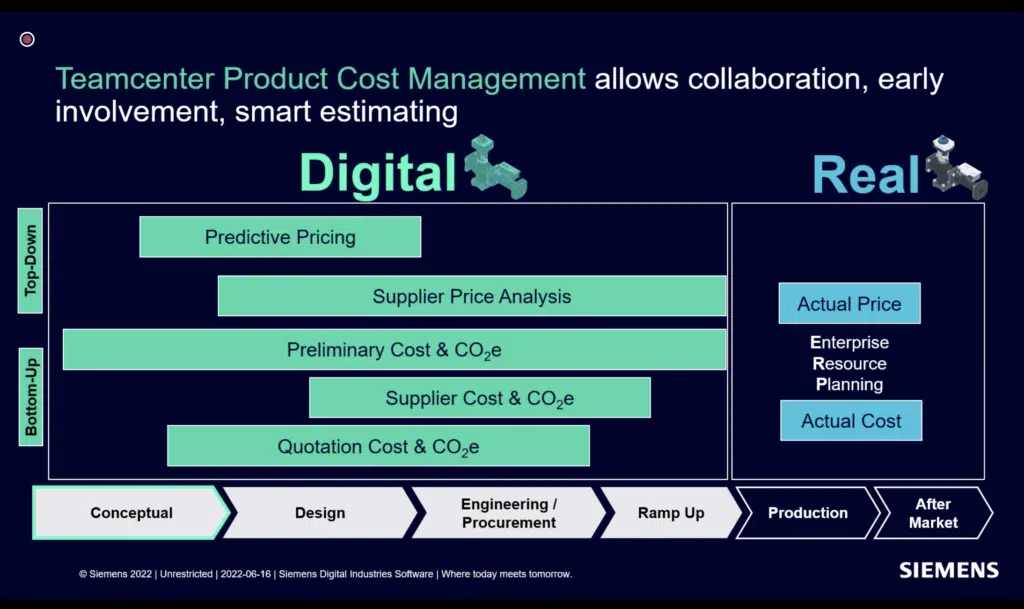

Il digital twin per il controllo dei costi nell’intero ciclo di vita del prodotto

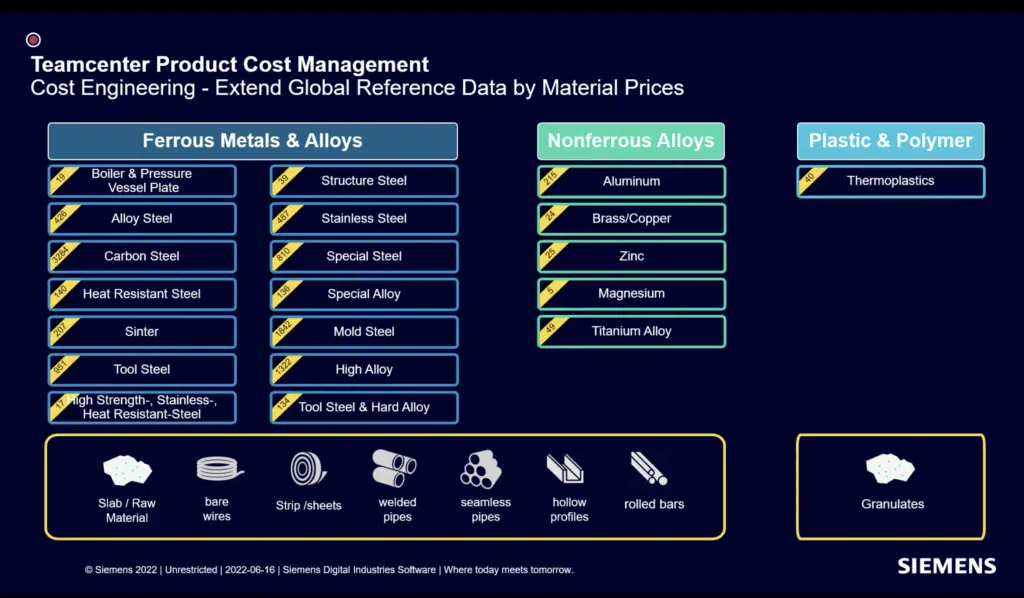

Inquinare costa. Le aziende sono obbligate a gestire e quantificare le emissioni co2. Minore la quantità di Co2 prodotto, maggiore la redditività. Come progettare e produrre in modo sostenibile? La soluzione è Siemens Teamcenter Product Cost Management, una piattaforma collaborativa tra tutti gli enti aziendali interessati, che attinge a informazioni plm ed erp e database dedicati abilitando un digital twin per il controllo costi durante l’intero ciclo di vita del prodotto. La gestione dei costi consente di massimizzare il ritorno dell’investimento e aumentare la velocità e l’accuratezza delle risposte alle richieste di preventivo. I risparmi più importanti si realizzano a a partire dalla progettazione. «Calcoliamo tutti i fattori che definiscono il costo di un prodotto, dal bill of material alla manodopera», dice Benasso.

A disposizione database con informazioni cui costi energetici e di manodopera per singole aree geografiche e paesi. Si possono trovare i mix energetici di ciascun paese, a quanto ammonta la quota derivata da fonti fossili e quella derivata da rinnovabili. Oppure accedere al database dei materiali, più di 1.000 quelli censiti, ciascuno con descrizione delle proprietà. Si evidenzia così quanto l’utilizzo di un materiale sia più inquinante di un altro. Lo stesso si può fare per quanto riguarda le tecnologie produttive, additive e sottrattive. A catalogo più di 5.500 macchine, con costo orario e consumi energetici. «Tutti questi dati possono essere integrati con il Plm per arrivare a una quotazione, spiega Benasso. Ci potranno essere dati di prodotto mutuati da Sap, altri acquisiti dai dati di benchmark del database. Si possono anche ipotizzare scenari what if di simulazione. Cosa succederebbe se un certo componente lo andassimo a produrre in un certo posto? Che impatto avrebbe in termini di produzione di Co2? Date le specifiche tecniche di un prodotto, siamo in grado di stimare i costi in funzione dell’analisi dei fornitori, identificando il posizionamento di mercato di ciascuno. Prodotti simili a un prezzo diverso? Cosa mi conviene? Essendo in possesso della geometria e del file di stampa posso stimare i costi attrezzaggio, prevedere tutti i costi e investimenti necessari per produrre un certo oggetto».

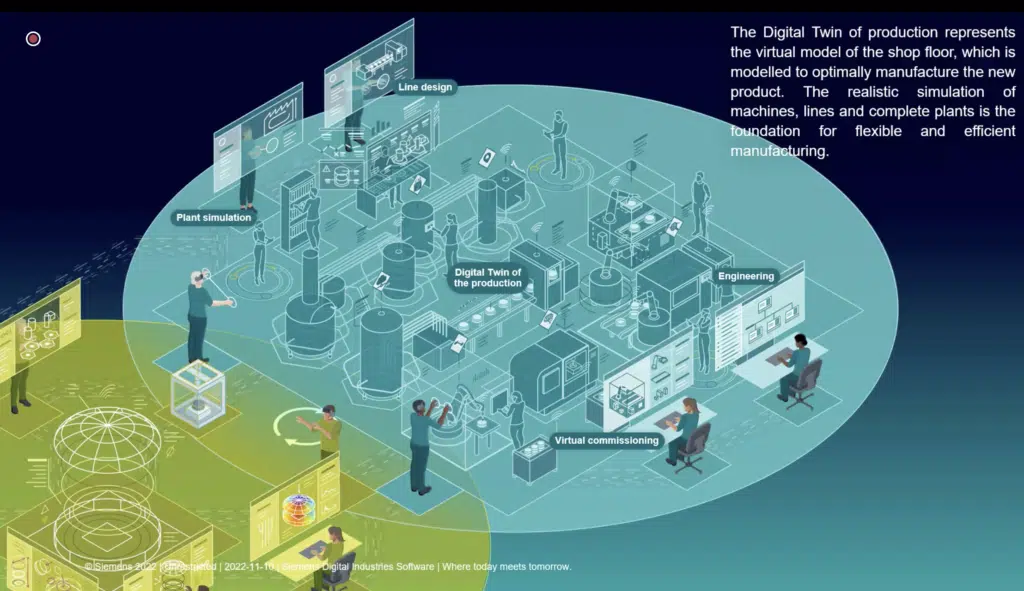

Digital twin per la pianificazione, schedulazione e ottimizzazione del processo produttivo

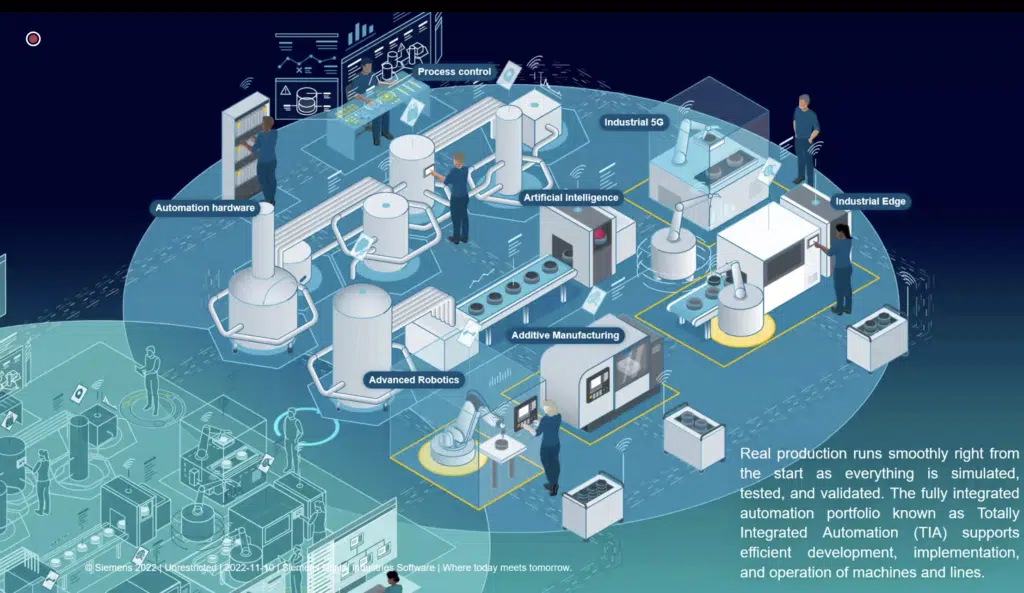

Bilanciamento tra qualità ed efficienza di produzione, in termini di consumo di risorse che possono essere imputate a materiali ed energia utilizzata, ma anche dalla velocità di produzione. «Priorità numero uno è individuare le fonti di spreco, afferma Livia Sandei, presales solution consultant di Digital Siemens Industries Software. Di tempo, innanzitutto, che può derivare da una mancata pianificazione e ottimizzazione del processo produttivo. In questo caso si possono verificare produzioni in eccesso o in difetto con conseguenti stoccaggi eccessivi in magazzino o mancanza di materiali grezzi o semilavorati, generando un aumento dei costi o un ritardo nella produzione». Lo spreco può anche essere causato da una movimentazione inefficiente e, quindi, da un cattivo layout di linea, oppure da una mancata o scarsa pianificazione delle risorse operatore. Insomma, tutte le attività devono essere digitalizzate, ma per poterlo fare nel migliore dei modi, con accuratezza e precisione, serve simulare l’ambiente di produzione in modalità predittiva, prevenendo una serie di problemi che, se riscontrati in fase produttiva, comporterebbero dei costi importanti. «Una modifica al processo in fase di design evita di dover intervenire con modifiche nella produzione reale, dice Sandei. Capire quali sistemi utilizzare, i materiali da consumare nelle diverse fasi, le istruzioni di lavoro per l’operatore. Tutto questo rientra nella modellizzazione del processo produttivo e lo si può fare con il digital twin».

Alla capacità “classica” di gestione e controllo in tempo reale del sistema, si affiancano pertanto nuove capacità di predizione delle prestazioni nell’orizzonte decisionale del breve termine (i.e., poche ore, più turni di lavoro, poche settimane di programmazione) e la supervisione delle decisioni di operations. In questo ambito, l’utilizzo di digital twin serve per l’elaborazione delle informazioni real time/near-real time dal campo a supporto del controllo della produzione, coordinata nella sua esecuzione con attività correlate (come manutenzione, logistica di fabbrica, qualità, …). Da una parte la simulazione della linea di produzione o dell’impianto, anticipando eventuali problematiche, colli di bottiglia, aree di lavoro troppo o poco sfruttate, tempi di attraversamento delle parti eccessivamente lenti. Dall’altra simulazione del software di macchina. «A questo riguardo è importante ricordare che almeno il 15% del tempo dedicato alla messa a punto del software lo si può ridurre con opportune attività preventive di debugging», afferma Sandei. Ultima fase, quella esecutiva, che viene gestita da Opcenter Execution: connesso con il Plm consente di arricchire le informazioni disponibili, pianificando la produzione in base ai serial number da utilizzare, alle macchine, ai materiali e alle risorse disponibili. Come spiega Sandei, «La produzione discreta è spesso caratterizzata da volumi limitati e complessità estrema. Nuovi mercati, nuovi materiali e nuove tecnologie richiedono un aumento continuo dei livelli di produttività ed efficienza degli impianti, oltre a una flessibilità estrema in tutti i processi di produzione. In questi settori è fondamentale riuscire a migliorare la qualità della produzione e la velocità del time-to-market, riducendo al contempo i costi».

Insieme ai sistemi Erp e Plm, Opcenter Execution costituisce una parte integrante della strategia per le tecnologie di produzione, fornendo all’officina la visibilità necessaria per aumentare i livelli di qualità ed efficienza a livello di impianto e nell’ambito delle operazioni della supply chain. Altro tema, quello dell’intelligent manufacturing ovvero tutto ciò che ha a che fare con l’acquisizione dati e gli strumenti per elaborarli e interpetrarli. Lo strumento è Opcenter Manufacturing Intelligence (Mom): consente di creare dashboard interattivi basati su kpi di performance, offrendo una visibilità end-to-end sulla produzione. Aiuta ad identificare le aree da migliorare, sia nella progettazione del prodotto che nei processi di produzione associati, e ad apportare le modifiche operative necessarie per una produzione più fluida ed efficiente. Infine, ultimissimo tema, quello della schedulazione. Come dice Sandei, «In questo ambito, con Opcenter Aps, Siemens offre funzionalità avanzate di schedulazione della produzione, per ottimizzare in fase di esecuzione l’utilizzo delle risorse, sia materiali che di macchinari ed operatori, in modo coerente con il piano di produzione e di consegna, nell’ottica dell’efficientamento della produzione».

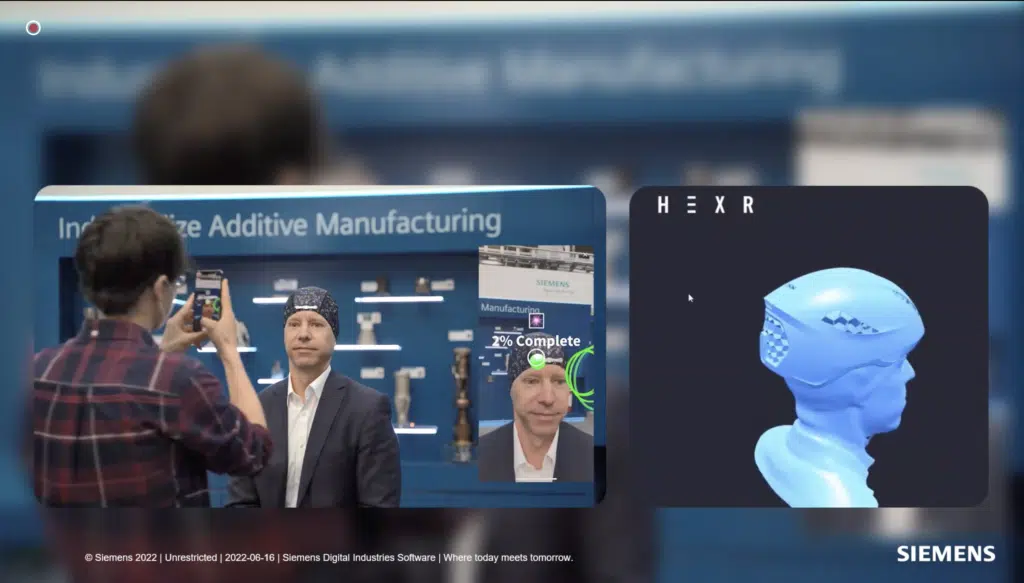

Hexr, il digital twin e stampa 3D come tecnologia abilitante la customizzazione di massa

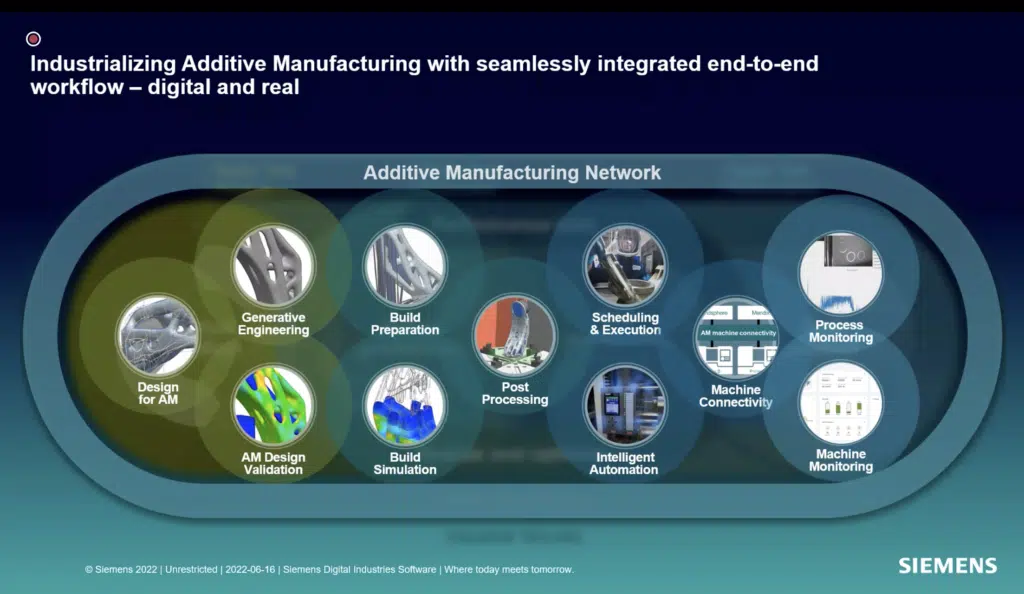

Ultima, ma non per ordine di importanza, la stampa 3D: permette di ingegnerizzare produzioni “Lotto 1” riducendo i costi di una manifattura tradizionale. Un esempio è quello della startup inglese Hexr che, in collaborazione con Siemens ed Eos, ha industrializzato un casco da ciclismo in funzione della forma anatomica della testa avvalendosi delle risorse messe a disposizione dal centro di competenza additive manufacturing di Siemens in Germania. Risultato? Una geometria innovativa, più ergonomica, che permette livelli di sicurezza superiori rispetto ai caschi tradizionali.

«In questo caso – dice Benasso – la necessità è avere una piattaforma che automatizzi al massimo tutto il processo di sviluppo per riuscire a renderlo economicamente sostenibile. Lo si fa grazie ai gemelli digitali, un approccio olistico per tutta la catena del valore, dalla progettazione, che inizia con l’acquisizione del dato biometrico, alla produzione sulla base delle specifiche del cliente. Strumenti avanzati di generative engineering simulano le performance per ridurre il tasso di scarto. La simulazione è poi alla base dei test d’impatto e di aerodinamicità mentre con i workflow di processo instradano gli ordini ai diversi siti produttivi indicando il setup ottimale». Piattaforme di digital twin in grado, quindi, di integrare fornitori e utenti in modo trasparente ed efficiente consentendo la gestione real-time di sistemi autonomi, self-adapting e self-organizing, secondo i paradigmi di interoperabilità, trasparenza e autonomia; questa la visione del cluster nel perimetro delle soluzioni avanzate per la gestione della produzione customer-driven.

Tonelli: il futuro del digital twin per una produzione resiliente basata su modelli di business as a service

Visibilità end-to-end nella produzione per consentire ai decision maker di identificare rapidamente le aree di miglioramento in fase di progettazione del prodotto e dei processi di produzione associati, apportando adeguamenti operativi per una produzione più fluida ed efficiente. «I tempi sono maturi per andare verso un utilizzo industriale del digital twin in modo universale», dice Tonelli. Modelli data driven basati sull’utilizzo di tecnologie come simulazione, digital twin, IoT e sensori attraverso i quali è possibile gestire informazioni come lo stato di un prodotto, le abitudini dei consumatori, il livello di usura e studiare quindi modelli di previsione dei flussi di ritorno di prodotti e materiali. «Una visione trasversale e unificante, afferma il vice presidente del comitato tecnico-scientifico del Cluster Fabbrica Intelligente, che presenta un reale potenziale applicativo nella gestione di tutti i processi della filiera manifatturiera, dal cliente che usa il prodotto fino alla coprogettazione insieme ai fornitori. La capacità di utilizzare e sfruttare il digital twin cambia in funzione delle diverse realtà industriali o produttive in cui viene utilizzato, delle sue capacità elaborative, computazionali e organizzative, che possono essere normalizzate attraverso le digital platform dell’ecosistema digital factory di Siemens», aggiunge Tonelli.

Insomma, il digital twin è strettamente associato all’evoluzione della fabbrica, che deve diventare un sistema adattabile e resiliente, sia in termini di supply chain che di simulazione e modellazione di prodotto. «Nei prossimi cinque anni il prodotto connesso costituirà un elemento valoriale nella proposizione del prodotto servizio, accelerando l’adozione di un modello di business as a service che sollecita una produzione efficiente di prodotti personalizzati», dice Tonelli. Uno scenario customer-centrico, dove sarà sempre più il cliente a condizionare la gestione della produzione. Per il manager del Cluster sono due le parole chiave per raggiungere questi obiettivi: robustezza e flessibilità. «Sono le capacità per poter confrontarsi con una domanda altamente variabile, permettendo di ridefinire e allineare alle nuove richieste sia la progettazione di prodotto che la gestione del processo». Insomma, al fine di restare competitivi i processi produttivi dovranno subire una trasformazione digitale associata ad una crescita tecnologica tramite l’adozione di sistemi in grado di sviluppare soluzioni atte a migliorare la produttività, la flessibilità e la sostenibilità, anche adottando soluzioni per il controllo real-time del processo e la sua gestione da parte di sistemi di controllo adattativi. Di particolare importanza lo sviluppo di modelli digital twin di strumenti, lavorazioni e macchine di produzione con l’obiettivo di realizzare librerie e modelli digitali che permetteranno di catturare i fenomeni fisici alla base dei processi e prevedere il comportamento delle lavorazioni per supportare sia la fase di progettazione che di esecuzione dei processi stessi. Sarà, inoltre, necessario anche sviluppare adeguate architetture che permettano l’integrazione tra diversi modelli digitali di diversi componenti dei processi.