di Rino Garbellano ♦ Tutti parlano della rivoluzione manifatturiera in corso. Ma dietro nomi, sigle e slogan, di che cosa si tratta davvero? Lo spiega un consulente di strategie.

Smart factory, brilliant factory, produzione intelligente, fabbrica 4.0, Industria 4.0, Industrial Internet: sono alcune delle denominazioni per mettere in evidenza la progressiva diffusione delle nuove tecnologie che stanno modificando le fabbriche in modo radicale. Il cambiamento non riguarda soltanto il futuro delle imprese manufatturiere che si stanno interrogando se e come implementare i nuovi processi industriali. Questa sfida vede coinvolte le più importanti aziende tedesche e statunitensi impegnate in una competizione che ha eroso i più consolidati confini tra business una volta distanti. Per esempio, per General Electric l’ingresso nel mercato delle tecnologie che sono alla base delle fabbriche di nuova generazione ha significato l’avvio di una competizione con le grandi aziende di software come Microsoft, Hpe, Ibm, Oracle e Sap. Per General Electric vuol dire competere con aziende molto diverse dai tradizionali rivali con cui era solita confrontarsi non soltanto per know how e prassi di business, ma anche per cultura e velocità dei processi decisionali.

Numeri astronomici

Secondo le stime di Marco Annunziata, capo economista di General Electric, il valore dell’Internet applicato ai processi produttivi supererà gli 11.1 miliardi di dollari nel 2025 più del doppio del valore dell’e commerce[i]. Per la società di consulenza Roland Berger lo Smart manufacturing genererà in Europa un fatturato di 500 miliardi di euro e 6 milioni di posti di lavoro entro il 2030. Nel 2014 una ricerca di Deutsche Bank aveva come titolo Industria 4.0. Un immenso potenziale per creare valore in attesa di essere sfruttato. Questo studio metteva in evidenza che le potenzialità si traduranno in realtà “quando le tematiche non ancora risolte che riguardano il controllo della responsabilità, la confidenzialità, la standardizzazione, i sistemi legali e la configurazione delle infrastrutture (quali ad esempio l’espansione delle reti elettriche avanzate e dei network di comunicazione) saranno definite in modo costruttivo“[ii]. Il rapporto si concludeva nel seguente modo: “Sino a quando i mondi del business, della ricerca e della politica rimangono motivati e coinvolti, la Germania ha buone possibilità di essere leader mondiale nell’Industria 4.0 e di conseguenza di essere capace di stabilire standard accettati in tutto il mondo sin dai primi passi”[iii].

Segnare in agenda

L’Italia che cosa può fare a fronte di uno scenario in cui sono impegnati i sistemi economici più evoluti, a maggiore velocità di crescita e con imprese mediamente molto più grandi? L’Italia può comunque giocare un ruolo decisivo: non soltanto perchè è il quinto Paese manifatturiero al mondo e quindi importante mercato a cui vendere le nuove tecnologie, ma anche come quarto produttore di macchine utensili. Le nuove fabbriche sono infatti ancora in divenire e pertanto è ancora possibile partecipare al cambiamento in modo attivo, come soggetto in grado di proporre innovazioni e non soltanto come adottatori passivi di tecnologie sviluppate in altri contesti.

Il primo passo è il riconoscimento della presenza di un elevato rischio che deriva dall’eventuale affermazione di tecnologie e standard proprietari esteri. Marco Cantamessa nell’audizione alla Commissione Attività produttive della Camera dei Deputati ha evidenziato che “questo rischio vale in particolare per le piattaforme di integrazione sulle quali opereranno macchine e dispositivi. È significativa, al riguardo, una citazione di Henning Kagermann, uno degli attori principali nel mondo tedesco per l’Industria 4.0, secondo la quale chi avrà in mano le piattaforme governerà tutti i sistemi. Questo vuol dire che dobbiamo fare in modo che gli standard che collegheranno le miriadi di dispositivi e di macchine che faranno capo all’Industria 4.0 non siano proprietari, ma aperti, altrimenti il rischio è molto elevato”[iv].

Trovare la strada

Per l’Italia non sarà semplice far emergere piattaforme in cui non sia presente un singolo player, come accade per Facebook che controlla i dati degli utenti e li utilizza per sviluppare e ampliare le sue attività di business. Pertanto la creazione di una via italiana passa attraverso un’azione incisiva sulla normazione e standardizzazione che avviene negli organismi internazionali in cui la nostra voce è spesso flebile o assente.

La difesa del Made in Italy deve estendersi dall’industria alimentare ai macchinari, sensori e robot in quanto anch’essi sono il risultato di un know how unico, radicato nel territorio e spesso non sempre visibile. Per esempio, le aziende eccellenti del distretto della ceramica a Sassuolo lavorano da molti anni sui sistemi di supervisione delle macchine con sensori e diagnostica online. Le tecnologie digitali di stampa che consentono di personalizzare l’offerta sulla base delle esigenze dei clienti presuppongono la totale digitalizzazione dei processi, l’automazione evoluta delle linee produttive e l’interconnessione di tutte le macchine e le applicazioni in una unica piattaforma.

Il tema delle nuove fabbriche è quindi molto più che un problema soltanto tecnologico: è (o dovrebbe essere) una priorità per l’intera classe dirigente del Paese. Per le imprese c’è il rischio di perdere in modo spesso irrimediabile la loro competitività, per il Paese c’è il rischio di perdere uno dei centri di eccellenza che hanno consentiito di superare la fase più acuta della crisi.

Coraggio 4.0

Per entrambi c’è la sfida del cambiamento. Occorre determinazione e coraggio per superare i modi consolidati di procedere. Il processo di implementazione nelle imprese può costituire una specificità della via italiana alla diffusione e sviluppo delle nuove fabbriche. Il punto di partenza è costituito dalle prime esperienze di realizzazione di nuove fabbriche in Italia: sono il risultato di un percorso di cambiamento, crescita e sviluppo che ha interessato in primo luogo le persone e l’intera organizzazione.

È il risultato di una vision e di una strategia aziendale: le nuove fabbriche sono un pilastro fondamentale per riposizionare le imprese verso i segmenti a maggior valore aggiunto e quelli caratterizzati da personalizzazione dei prodotti sulla base delle specifiche richieste dai clienti. Lo stabilimento Maserati di Grugliasco è parte integrante delle nuove strategie di riposizionamento dell’allora Gruppo Fiat. La vision è una capacità individuale e dei team di lavoro che di certo può essere sviluppata ma è strettamente connessa alle persone, alle loro capacità di vedere e plasmare il futuro.

Vecchie fabbriche, ma nuove

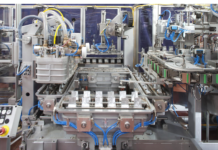

Le nuove fabbriche segnano il riconoscimento della centralità dei processi produttivi nelle strategie di innovazione e pertanto costituisce una rilevante inversione di tendenza a una diffusa concezione per molto tempo dominante. Questa centralità è sostenibile dal punto di vista competitivo soltanto con macchinari che siano caratterizzati da elevata produttività e flessibilità. Inoltre, le nuove fabbriche sono in grado di creare un filo rosso costituito da un flusso continuo di dati e informazioni che fa sì che ciascun cliente possa essere monitorato e continuamente soddisfatto. Per le imprese oggi possedere i dati dei clienti vuol dire assicurarsi vantaggi competitivi difficilmente copiabili.

Una recente indagine Ucimu-Sistemi per produrre ha evidenziato che oggi il parco macchine delle aziende italiane ha un’età media di quasi 13 anni, il massimo di sempre, con punte che superano i 20 anni. In molte aziende convivono diverse generazioni non soltanto di persone, ma anche di macchinari. Se è difficile far dialogare persone di età diverse è probabilmente ancora più complesso è integrare macchine progettate con logiche molto distanti tra loro, logorate dall’usura e non sempre “gratificate” da una manutenzione adeguata.

I robot, dopo

Soltanto quando gli impianti sono già avanzati dal punto di vista tecnologico è possibile aggiungere impianti, robot e sensori che monitorano online i processi produttivi. È quanto accaduto nello stabilimento della General Electric a Firenze. In gran parte dei casi è necessario partire dal prato verde, con la realizzazione di nuovi stabilimenti, oppure effettuare investimenti rilevanti. La Nuova Sabatini ha favorito la ripresa degli ordini di macchine utensili, ma anche in questo ambito un maggiore coinvolgimento delle banche è fondamentale per finanziare l’innovazione soprattutto per le piccole e medie imprese.

Le nuove fabbriche hanno imposto la riprogettazione dei principali processi aziendali. La produzione è al centro di una rete in cui sono presenti fornitori che operano in una logica di just in time. Questa riprogettazione si è resa necessaria per migliorare le performance in temini non soltanto di volumi produttivi e efficienza ma anche di qualità e flessibilità. Per esempio, dipendenti, clienti e i fornitori della Sacmi – società cooperativa di Imola con 1,35 miliardi di fatturato e 4.200 collaboratori specializzata in impianti per ceramica, packaging, food e automazione – lavorano su piattaforme tecnologiche comuni condividendo lungo la filiera linguaggi, informazioni e processi.

Le nuove fabbriche costituiscono un processo complesso di cambiamento organizzativo: il rischio – come spesso è avvenuto e continua ad avvenire – è quello di rendere digitali processi inefficienti con la conseguenza di aumentare rigidità, costi e burocrazia. La riprogettazione ha inoltre comportato una decisa spinta alla formalizzazione dei processi che è avvenuta spesso trasformando il know how tacito, presente nella testa e nelle mani di poche persone, in conoscenza esplicita, condivisa e patrimonio dell’organizzazione. Nelle fonderie di nuova concezione, quali Tenaris Dalmine, il cuore delle attività continua ad essere costituito dai processi di fusione e laminazione: gli operatori sono in numero estremamente ridotto ed effettuano il controllo dei parametri di fusione tracciati dai sensori e riportati nei computer di controllo.

Competizione uomo-macchina

Le nuove tecnologie accentuano la competizione tra le persone e le macchine utilizzate nei nuovi processi produttivi: vince chi apprende di più e meglio. Nelle organizzazioni tradizionali è sufficiente sviluppare il know how, nelle nuove fabbriche, invece, acquisisce maggiore rilevanza il know why. Non basta sapere come fare, occorre comprendere le cause che sono alla radice dei problemi per trovare nuove soluzioni. Il know why richiede maggiore profondità nelle conoscenze che, per essere efficace nei nuovi contesti, deve arricchirsi di creatività, immaginazione e cooperazione.

Oggi si parla molto di nuove competenze digitali, in realtà, nelle nuove fabbriche si attuano processi di ibridazione e contaminazione di know how diversi. Questa affermazione ha rilevanti conseguenze gestionali. Afferma Gianfelice Rocca, presidente del gruppo industriale Techint: “Lo sviluppo del medium tech ha bisogno di silver workers con i capelli grigi esperti e di giovani nativi digitali”[v]. Accelerare queste collaborazioni è condizione di successo per arrivare in tempi brevi allo sviluppo di nuove conoscenze necessarie per ottenere il controllo e integrazione dei processi.

L’ampiezza della gamma di competenze e l’elevato livello di specializzazione spingono ad assumere comportamenti più collaborativi e a dare maggiore rilievo al lavoro in team.

Metodi comuni

Inoltre, è da evidenziare che le prime attuazioni di nuove fabbriche, come negli stabilimenti di Pomigliano del Gruppo Fca e Pirelli di Settimo Torinese, si accompagnano all’adozione di sistemi e metodologie di produzione altamente strutturati e integrati, quali il World Class Manufacturing. L’implementazione di metodi comuni vuol dire più forte integrazione tra le funzioni, più rapida messa in circolo di nuove esperienze di successo e miglioramento continuo delle performance, ma soprattutto fa sviluppare nelle persone e nelle organizzazioni approcci rigorosi che si basano sull’analisi dei dati, l’esame dei processi, l’individuazione delle criticità per prevenirle e ridurle. Sono le basi su cui si fondano l’efficienza e la produttività delle nuove fabbriche e cha fa sì che le fabbriche siano belle, luminose e pulite. Disgiungere nuove fabbriche e nuove metodologie di gestione non sembra né opportuno né conveniente: fanno parte integrante delle esperienze di successo di Industria 4.0 in Italia.

Questi cambiamenti costituiscono innovazioni sociali e al tempo stesso discontinuità profonde nella vita delle imprese e delle persone. Le discontinuità si possono gestire in diversi modi, ma la ricerca del consenso è condizione di successo in quanto riduce riduce le resistenze e rende più fluidi i processi di miglioramento continuo.

[i] Annunziata M. (2015), “The Moment for Industry”, Oct. 2015, www.ge.com

[ii] Deutsche Bank (2014), “Industry 4.0: Huge potential for value creation waiting to be tapped,” Deutsche Bank Research, May 23, 2014, www. dbresearch.com

[iii] Deutsche Bank (2014), op.cit.

[iv] Audizione del Prof. Marco Cantamessa del Politecnico di Torino, www.camera.it

[v] Intervista al Corriere della Sera, 24 maggio 2016

[…] stesse aziende del futuro grazie all’automazione e all’industria 4.0 (Smart Factory) saranno in grado di funzionare in qualunque momento , in qualunque parte del mondo (basti vedere […]