di Piero Macrì ♦︎ La multinazionale americana (sei miliardi di dollari di ricavi) è tra i leader mondiali nella produzione di semiconduttori e domina il settore dei converter. Fornisce servizi e prodotti (anche software) per tradurre tutto il mondo analogico in format digitale. Ma anche migliorare la produttività supportando le aziende nel capitalizzare investimenti 4.0, e favorire il passaggio all’Ethernet industriale

Per il gigante dei semiconduttori Analog Devices – multinazionale americana quotata al Nasdaq, fatturato superiore ai 6 miliardi di dollari, leader a livello mondiale nella tecnologia di conversione di dati e di elaborazione dei segnali – Industrial IoT non significa soltanto rendere i processi esistenti più veloci, efficienti e accurati. «Siamo di fronte a un insieme di tecnologie in grado di favorire la diffusione di applicazioni che permettono di immaginare e realizzare una fabbrica digitale», dice Marco La Ciacera, responsabile vendite per Italia, Israele e Turchia. A dispetto del nome, Analog Devices è un’azienda 4.0 a tutto tondo poiché fornisce la tecnologia che traduce il mondo analogico in un format digitale. L’ambiente fisico di riferimento – sia esso una macchina, un robot, un veicolo autonomo, un sistema industriale – è in grado di essere analizzato per interpretare, controllare e gestire in real time operazioni sempre più complesse. L’azienda supporta per esempio le organizzazioni industriali nello sviluppo e realizzazione di applicazioni di manutenzione predittiva, consente l’introduzione di veicoli a guida autonoma in sostituzione dei classici carrelli elevatori e individua le misure di sicurezza più opportune per garantire la protezione dei dati in ambienti Ethernet distribuiti.

La regina del digital signal processing si distingue per originalità: oltre alla tecnologia di silicio, investe massivamente in software, competenze di sistema e conoscenza approfondita dei processi poiché il modello di business è orientato a creare soluzioni. L’Europa rappresenta circa un terzo dei ricavi globali e l’Italia si caratterizza per essere l’area del Sud Europa più importante per volume di vendite e numero di clienti. Il primo mercato è rappresentato dal settore manifatturiero e industriale. Circa il 40% del fatturato Made in Italy è attribuibile a clienti industriali e da prodotti e soluzioni destinati ad applicazioni per l’automazione. «Tutto ciò conferma l’attitudine all’innovazione del settore manifatturiero italiano che si sta oggi traducendo nell’implementazione di nuovi sistemi e processi coerenti con il paradigma di Industria 4.0», afferma il manager di Analog Devices.

Una struttura organizzativa business oriented

Negli ultimi anni la società ha registrato un’eccellente crescita in diversi settori chiave del mercato italiano. Questo successo – secondo quanto affermato da La Ciacera – deriva essenzialmente dagli sforzi che sono stati compiuti per adattare i servizi tecnici, commerciali e logistici alle esigenze di due differenti tipologie di clienti: le piccole e medie imprese, per lo più indipendenti e specializzate; le grandi aziende globali, che operano soprattutto nell’automazione industriale, le comunicazioni, l’automotive, l’aerospazio e la difesa. Un go to market che si riflette nella struttura organizzativa, non più basata su linee di prodotto, ma su due macro-divisioni business oriented: Technology Group, che fornisce competenze di eccellenza per l’elaborazione del segnale, sensing e power management; Market Business Unit, dedicata a soddisfare le esigenze dei clienti in ambiti quali Cbm e robotica, con l’obiettivo di integrare prodotti e sistemi – nostri o di partner – in soluzioni efficienti.

La strategia? Supportare le aziende nel capitalizzare investimenti 4.0

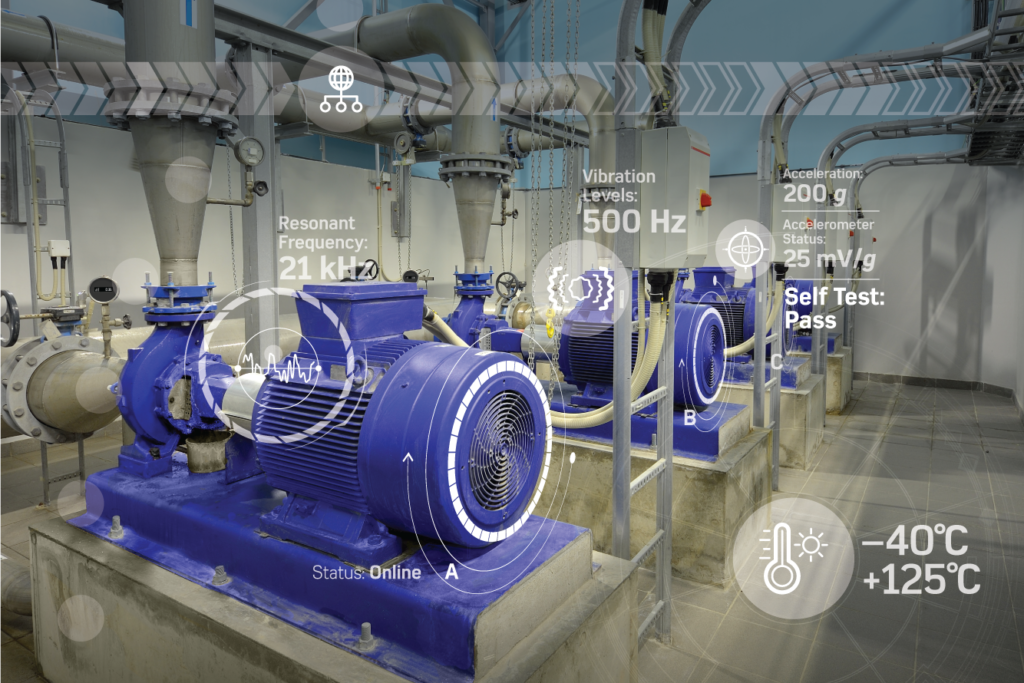

L’idea di base è migliorare la produttività attraverso la digitalizzazione dell’intera catena di operazioni industriali e di sviluppare una visione completa dei processi basata sui dati. Significa dare alle aziende la possibilità di capitalizzare gli investimenti 4.0. «La proliferazione di sensori a semiconduttore miniaturizzati ad alte prestazioni insieme a una connettività diffusa stanno generando una mole di dati relativi alle prestazioni delle macchine e dei processi», spiega il responsabile vendite della società. «È possibile pensare a nuove e inimmaginabili applicazioni utilizzando l’analisi dei dati, come il monitoraggio dello stato delle macchine e la manutenzione preventiva. Allo stesso tempo, il crescente impiego di soluzioni hardware e software programmabili consente di riconfigurare rapidamente i processi e gli strumenti di fabbrica». L’impegno è finalizzato alla creazione di una nuova dimensione d’impresa: più produttiva e automatizzata, più agile e sensibile alla domanda e più sicura sia per le persone che per l’organizzazione nel suo complesso. Analog Devices intende supportare questa evoluzione fornendo diverse tecnologie tra cui rilevamento, connettività ad alta velocità, I/O definito dal software, sicurezza dei dati e sistemi di sicurezza. Il tutto integrato in soluzioni di sistema complete.

Ethernet Time Sensitive Networking. La nuova intelligenza per l’Ehternet industriale

La diffusione dei sensori nelle fabbriche e negli impianti di produzione genera elevati flussi di dati in tempo reale. I protocolli di comunicazione esistenti tra nodi di sensori e controllori logici programmabili, come i loop di controllo 4-20 mA, cedono il passo a varianti industriali ultraveloci del protocollo Ethernet, favorendo l’integrazione tra Ot e It. Come spiega Brendan O’Dowd, general manager for industrial automation, «Per soddisfare questa nuova domanda di trasferimento dati ad alta velocità in fabbrica, gli Oem devono adeguare le rispettive implementazioni di sistema alle esigenze future, in modo che siano in grado di supportare non solo i protocolli Ethernet industriali attualmente in uso, tra cui Profinet e EtherCat, ma anche la nuova variante di Ethernet Tsn (Time-Sensitive Networking)». Per Analog Devices, il Tsn rappresenta la futura spina dorsale della connettività di fabbrica. «Sebbene oggi venga utilizzato un mix di protocolli Ethernet industriali, l’industria potrà ottenere numerosi vantaggi con l’adozione del protocollo Ethernet Tsn», dice O’Dowd. Per favorire il passaggio all’Ethernet industriale, e in definitiva al Tsn, la società offre una piattaforma Ethernet che consente di passare da un protocollo Ethernet all’altro senza dover riprogettare l’hardware, garantendo ai produttori di apparecchiature industriali la più ampia flessibilità. Già oggi i loro prodotti includono alcune caratteristiche Tsn e sono regolarmente aggiornati per soddisfare i nuovi requisiti di progetto basati su questo standard.

La sicurezza come risorsa embedded della fabbrica digitale

Con la progressiva introduzione e acquisizione di tecnologie abilitanti una dimensione di Industria 4.0, improntata alla creazione di processi digitali innovativi, lo scenario che si va delineando è quello di un’impresa sempre più interconnessa dove il fattore sicurezza diventa di assoluta criticità. Ne consegue che per le imprese industriali che intendono introdurre una rete Ethernet la sicurezza non è più un’opzione ma una necessità. Con l’Industrial IoT significa infatti esporre le organizzazioni a una maggiore vulnerabilità agli attacchi cybercrime per il semplice fatto che vengono esponenzialmente aumentati i potenziali punti di accesso alla rete. Come spiega O’Dowd ,«La vulnerabilità di una rete Ethernet industriale è molto diversa da quella degli attuali sistemi da 4-20 mA. Un attacco a un nodo da 4-20 mA espone esclusivamente il singolo dispositivo connesso mentre un attacco a un nodo Ethernet espone potenzialmente l’intera rete della fabbrica a minacce di malware o intrusione». Le tecnologie di protezione dati di Analog Devices possono garantire i vantaggi della connettività ad alta velocità, senza compromettere la continuità o l’integrità dell’azienda. Per ottimizzare la sicurezza si adotta un approccio a livello di sistema, che può essere garantita in diversi modi: attraverso dispositivi periferici, controller e gateway. «Si deve valutare sia il livello di minaccia in ogni punto, oltre al costo delle misure necessarie a contrastare tale minaccia, sia l’eventualità di aggiungere ulteriori misure di sicurezza che comportino il minor numero possibile di svantaggi in termini di potenza, prestazioni e latenza. Un approccio a più livelli può offrire un grado di sicurezza generale maggiore. Il nostro approccio aiuta le aziende ad ampliare le competenze in materia di sicurezza oltre che a livello della macchina».

Condition Based Monitoring, operatività non-stop

Per Analog Devices, l’obiettivo del Condition Based Monitoring non è esclusivamente quello di garantire un funzionamento non-stop, ma quello di ottenere un’operatività continua al massimo dell’efficienza. Per raggiungere questo obiettivo, la tecnologia Mems (Micro Electro-mechanical Systems) applicata ai sensori è di fondamentale importanza. Permette infatti di sviluppare nuove tipologie di sensori di piccole dimensioni, robusti e in grado di misurare con precisione le vibrazioni e il movimento. Gli accelerometri a basso rumore e banda larga offrono così l’elevata precisione e l’accuratezza necessaria per identificare minimi cambiamenti nell’impronta vibrazionale della macchina. «Congiuntamente al software di analisi dei dati provenienti dai sensori, questi dispositivi consentono agli operatori dei macchinari di individuare la fonte di un potenziale guasto molto prima che si verifichi e di applicare tempestivamente misure di manutenzione preventiva», afferma O’Dowd. Il monitoraggio dello stato di salute della macchina non si limita alle tradizionali impostazioni di fabbrica. Nel caso di apparecchiature industriali mobili preposte all’invio di dati a un sistema di controllo e alimentate da energie rinnovabili, Analog Devices è per esempio in grado di fornire soluzioni basate su sensori a bassissima potenza.