Ridurre i tempi di fermo macchina è un imperativo assoluto per qualsiasi azienda manifatturiera. E per arrivare a questo obiettivo, ormai ogni linea di produzione è disseminata di sensori e sistemi di rilevamento di vario tipo, che tengono sotto controllo le vibrazioni dei motori, gli spike di tensione, le collisioni dei robot e via discorrendo. C’è una parte, tuttavia, che non si è mai riusciti a monitorare efficacemente: la cavetteria. Il guaio è che nei macchinari moderni, pensiamo soprattutto ai robot, i cavi che trasmettono i dati fra le varie componenti sono vitali per il funzionamento dell’apparecchiatura, e contemporaneamente sono soggetti a stress continuo: torsioni, stiramenti, eccetera, senza contare che spesso si trovano a operare in ambienti ostili per umidità, temperatura e presenza di sostanze dannose. Tutte cose che abbreviano la vita del cavo, e fanno sì che ci si ritrovi, all’improvviso, con un robot fermo che non aveva dato alcun segnale di problematiche meccaniche, elettriche o digitali.

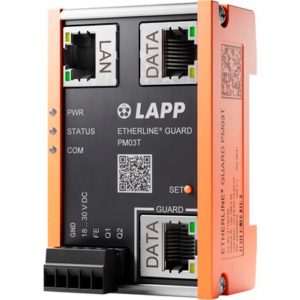

A cambiare le cose è arrivata Lapp, azienda tedesca (base a Stoccarda) da oltre 5000 dipendenti e 1,9 miliardi di euro di fatturato, specialista in tutto quello che riguarda la produzione di cavi: cavi dati, cavi di controllo e comando, connettori, guaine e catene, che produce in 19 stabilimenti e vende tramite 40 filiali sparse nel mondo. Lapp ha presentato recentemente il dispositivo Etherline®Guard, dedicato in special modo al monitoraggio delle condizioni dei cavi Ethernet. Il dispositivo, che può essere anche installato come “retrofit” a impianti esistenti, si inserisce nel percorso dei cavi dati e fornisce, in tempo reale, una serie di misure elettriche che vengono trasmesse ai computer di rilevazione tramite protocollo Mqtt. Sul sistema di controllo, che può essere lo stesso che fa funzionare il macchinario, gira il software gateway IoT di Alleantia, che si incarica di rilevare i dati in arrivo da Etherline®Guard e di correlarli a quelli in arrivo dagli altri sensori per creare sofisticati insight di funzionamento del macchinario, consentendo per esempio di impostare un sistema di manutenzione predittiva.

Inoltre, quando i dati di Etherline®Guard indicano la necessità di sostituire il cavo, è possibile scatenare automaticamente un’azione sul marketplace iProd, grazie al quale la macchina stessa potrà ordinare il ricambio necessario (secondo la logica del machine “customer”) e, in futuro, magari gestire anche tutta l’operazione di manutenzione collegata, avvisando il fornitore di servizi di manutenzione, o l’elettricista. Già, perché integrando in modo intelligente i dati provenienti da Etherline®Guard e da altri sensori sulla macchina, oltre che dai sistemi di schedulazione della produzione e dalla supply chain, sarà possibile creare un esteso sistema di servitizzazione personalizzato attorno al macchinario, o anche alla linea di produzione. Le componenti tecnologiche sono già disponibili, si tratta solo di adottare il nuovo paradigma al posto della tradizionale vendita. Ne abbiamo parlato con Marco Artoli, market manager industrial communication di Lapp, Antonio Conati Barbaro, chief operations officer di Alleantia, e Amedeo Bruni, chief information officer di iProd

Perché Etherline®Guard

In molti macchinari moderni, il cavo dati va considerato a tutti gli effetti un consumabile. Fino a oggi, per controllarne le condizioni magari si mandava un manutentore esperto, ma determinare le condizioni del cavo “a vista” non è per nulla facile, anzi a volte proprio non si può proprio fare. «Il problema del cavo è che un’ispezione visiva non ci aiuta – spiega Artoli – anche perché spesso, sui cavi di comando, la prima cosa che si danneggia è il rame, che essendo protetto dalla guaina non è visibile dall’esterno. E in un cavo dati, una cosa fondamentale per garantire le prestazioni è mantenere la geometria interna. Se quest’ultima perde le sue caratteristiche, perde anche le performance dal punto di vista trasmissivo». Quindi le soluzioni possibili fino a oggi erano due: o si lavorava in modo reattivo, quindi intervenendo quando a causa di un problema al cavo veniva a mancare la comunicazione dati, oppure in modo preventivo, ovvero sapendo che quel cavo non poteva fare più di tot migliaia di cicli, o tot ore di lavorazione, lo si sostituiva preventivamente. Chiaramente con il rischio di sostituire un componente che magari non era ancora arrivato alla fine del suo ciclo di vita.

«Lapp da anni stava lavorando a una soluzione che permettesse di determinare in tempo reale lo stato di usura del cavo – continua Artoli – e con Etherline®Guard abbiamo ora una soluzione che riteniamo spendibile sul mercato e facilmente applicabile per quanto riguarda, nello specifico, il cavo dati». Come dice il nome, infatti, Etherline è in grado di monitorare le prestazioni, e quindi l’usura di un cavo Ethernet, in particolare i cavi 100Base-Tx (fino a 100 mbps) in standard Ieee 802.3. Questo gli permette di gestire anche applicazioni EtherCat, EtherNet/Ip e Profinet a 2 coppie.

Come funziona

Etherline®Guard è frutto dei 60 anni di esperienza dei laboratori Lapp, che hanno avuto modo di rilevare le caratteristiche elettriche e meccaniche di migliaia di cavi diversi. I dati accumulati nel tempo hanno permesso di determinare la correlazione che c’è fra le variazioni di caratteristiche elettriche del cavo e la probabilità di un guasto. «Etherline®Guard va a leggere in tempo reale una serie di parametri, dal punto di vista elettrico, e incrociando queste letture riesce a capire come il cavo stia degradando – spiega Artoli. Questo è importante perché nei macchinari di oggi, la linea dei dati è una dorsale fondamentale per il funzionamento della macchina, eppure spesso viene trascurata dal punto di vista manutentivo rispetto alla parte cosiddetta “intelligente”. Ma proprio per questo, trovarsi le macchine ferme per un malfunzionamento di una componente passiva non va bene».

Da notare che stiamo parlando di parametri elettrici, ovvero il sistema Lapp non va a controllare i dati trasmessi, per rilevare per esempio errori di parità, ritrasmissioni di pacchetti, e simili: il sistema monitora parametri chiamiamoli “analogici”, come variazioni di resistenza, di impedenza, di diafonia, e in generale vari parametri che vengono misurati in sede di certificazione dei cavi stessi. «Tuttavia, c’è una differenza importante rispetto alle misure che si hanno in sede di certificazione, perché in quel caso il cavo è fisicamente staccato dalla macchina, mentre Etherline®Guard è in grado di rilevare i parametri non solo in tempo reale, ma soprattutto senza che il cavo venga disconnesso, e senza che il traffico dati venga interrotto o disturbato in qualsiasi modo» puntualizza Artoli. E questo perché appunto l’apparato Lapp non va ad analizzare i pacchetti trasmessi, non fa un controllo del traffico, ma va proprio a controllare da un punto di vista fisico, come si comporta e se sta degradando il passivo che c’è fra due attivi: quindi il cavo fra lo switch e il nodo in campo, fra il Plc e il drive del motore, e così via.

Generare valore dai dati

Assodato che Etherline®Guard è in grado di rilevare i dati di usura in tempo reale, e di correlarli per dare un’idea abbastanza precisa su quando diventerà necessario sostituire il cavo usurato, bisogna fare un passo in più. Perché è vero che l’argomento manutenzione predittiva non è più una novità, ma questa è la prima volta che questa disciplina viene applicata a una componente passiva come il cavo. «Ci siamo chiesti: Noi possiamo fare queste misure, ma come facciamo a far sì che questi dati generino un valore per il nostro cliente?» spiega Artoli. Da questa domanda nasce la collaborazione con Alleantia e iProd.

La piattaforma IioT di Alleantia è famosa per essere capace di mettere in comunicazione fra loro un numero enorme di dispositivi diversi, potendo contare su librerie costituite da migliaia di driver. Aggiungere i dispositivi Lapp Etherline®Guard nella soluzione Alleantia è stato di fatto semplice, e ora lo stream di dati rilevati dal prodotto Lapp viene gestito dalla soluzione della società pisana insieme a tutti gli altri flussi informativi provenienti dall’impianto. Ma c’è un altro step. Una volta che l’intelligenza del sistema determinasse, in base alle misure trasmesse, che un cavo dell’impianto è usurato, scatterebbe una sequenza di operazioni che porterebbe la macchina a richiamare iProd, il marketplace di Alleantia, per procedere all’ordine di un cavo di ricambio.

Etherline®Guard va a leggere in tempo reale una serie di parametri, dal punto di vista elettrico, e incrociando queste letture riesce a capire come il cavo stia degradando

Integrare altri dati per accrescere l’intelligenza del sistema

«Noi di Alleantia siamo partiti inizialmente con l’intenzione di rendere i dati di Etherline®Guard immediatamente disponibili a qualsiasi applicativo – Spiega Conati Barbaro – ma questo era solo il primo passo. Una volta integrato Etherline®Guard nella macchina, i suoi dati vengono a far parte di un flusso di informazioni provenienti dal macchinario, informazioni che possiamo integrare fra loro per ottenere una migliore conoscenza di quanto sta avvenendo. Questo ci permette per esempio di pianificare i cicli di manutenzione del macchinario in modo più efficace, o decidere, in base alle soglie e alle esigenze di lavorazione da garantire, i parametri da settare. E anche per quanto riguarda il marketplace, si deve creare una sorta di intelligenza di macchina, o intelligenza di impianto, perché una volta che Etherline®Guard ha determinato che il cavo va sostituito, è il sistema che dovrà spiegare al marketplace quale tipo di cavo serve, determinare la presenza del ricambio eccetera». Questo lavoro di analisi e integrazione dati avviene sul dispositivo dove gira il software IioT di Alleantia, che può essere un edge Pc, un edge Server, ma spesso è un apparato montato sulla macchina stessa, soprattutto nei casi dove si lavora principalmente sul controllo del macchinario. In ogni caso, il dispositivo sul quale viene installato il software di Alleantia sarà in grado di suggerire decisioni più sofisticate di quelle permesse dai dati del singolo sensore. Per esempio, se Etherline®Guard avvisa che un determinato cavo è all’80% della vita utile, ma il software Alleantia sa che la macchina sta per iniziare un run di produzione molto lungo, durante il quale il cavo probabilmente si romperebbe, il sistema è in grado avvisare della necessità di far partire la procedura di sostituzione prima del run, per evitare possibili interruzioni.

In sintesi, integrando i dati del sensore con gli altri dati provenienti dalla macchina e dal sistema di produzione è possibile gestire il tutto in modo più intelligente. E la cosa è ancora più interessante quando parliamo non di una sola macchina, ma di più macchine se non un’intera linea di produzione. Il software di Alleantia, infatti, è in grado di combinare dati provenienti da più macchinari per suggerire, per esempio, intervalli ottimizzati per le operazioni di manutenzione, in modo da minimizzare i fermi linea e massimizzare l’operatività complessiva. Un caso tipico è la batteria di 4 o 5 robot identici che però svolgono funzioni diverse, per cui i loro cavi sono soggetti a usure diverse. Sarà anche qui il gateway di Alleantia a stabilire, in base a tutta una serie di parametri, la migliore procedura di sostituzione: cambiare solo il cavo usurato, o approfittare del fermo linea per cambiarli tutti e ridurre quindi il totale delle fermate.

Il ruolo di iProd: la macchina come cliente

Se e il gateway IioT di Alleantia concordano sulla necessità di sostituire un cavo, scatta la “fase 2”: ovvero, l’ordine del ricambio sul marketplace di iProd. «Alleantia produce il dato intelligente, ma noi ci occupiamo di gestire la risposta da parte dell’azienda – spiega Bruni, cio di iProd – Tradizionalmente, l’approccio della manutenzione predittiva era che i dati intelligenti venivano mandati verso il software, poi qualcuno li valutava e decideva quale eventuale manutenzione andava schedulata. iProd invece si occupa di abilitare direttamente il modello business del “machine customer”, ovvero abilita il device o l’impianto a decidere sull’anomalia e ad andare sul nostro marketplace, il primo pensato anche per i macchinari». In pratica, il macchinario potrà, tramite iProd, procedere o direttamente all’acquisto, nel caso sia stato dotato di budget, o a far emettere un ordine di acquisto, completo di tutti i dettagli sul prodotto, in modo che l’azienda cliente possa autorizzare l’acquisto in tempi brevi. In questo modo, si passa dal dato intelligente all’azione intelligente.

L’aspetto dell’automatismo, del fatto che la macchina possa gestire da sola il riordino dei pezzi di ricambio, trova ancora una certa resistenza nelle aziende italiane, in particolare quelle più piccole e gestite con mentalità più tradizionalista, dove cambiare un pezzo prima che si sia rotto è spesso visto come un costo, e non come un risparmio rispetto a un blocco di produzione. Tuttavia, l’idea del machine customer si sta sempre più diffondendo per gli indubbi vantaggi. Non si tratta di un’idea nuova, del resto: sono moltissimi gli uffici attrezzati con fotocopiatrici e stampanti che riordinano automaticamente gli inchiostri o i toner in tempo utile per non rimanere a secco. E chi compra la stampante senza il servizio di riordino, tipicamente si abbona la prima volta che si ritrova gli impiegati fermi a causa dell’impossibilità di stampare. Nel settore del manufacturing, la logica “machine customer” è ancora all’inizio, ma è chiaro che si diffonderà sempre di più. «È comunque possibile inserire un “budget cap” per gli acquisti della macchina – suggerisce Bruni – in modo che, per esempio, la macchina riordini in autonomia parti che costano fino a una certa cifra, mentre inserisca nel carrello la richiesta per importi superiori». Che è un po’ quello che succede in molti uffici, dove i dipendenti possono acquistare in autonomia sotto a una data cifra, mentre per superarla hanno bisogno della firma del capufficio. L’unica differenza è che la macchina dotata di Etherline®Guard presenterà una richiesta d’acquisto già corredata di tutti i necessari dati oggettivi: ovvero, modello esatto del cavo da sostituire, e motivo della sostituzione, con report dei parametri indicanti il “fine vita”.

Nuovi servizi

Il concetto di machine customer si presta a ulteriori estensioni, perché in futuro sarà anche possibile permettere alla macchina non solo di ordinare il pezzo da sostituire, ma anche di gestire tutte le attività di contorno richieste per il cambio. Una macchina quindi potrebbe attivare la richiesta di manutenzione predittiva, convocare l’elettricista per la sostituzione del cavo, e via discorrendo. La gestione “intelligente” delle varie operazioni sarebbe sempre demandata al software, che disporrà sia dei dati di funzionamento, sia di quelli riguardanti tempi e modalità degli interventi, nonché delle persone/fornitori da coinvolgere. «Questo è uno dei temi importanti di questa soluzione, perché questo pacchetto ha come destinatari sia il proprietario dell’impianto, sia i costruttori di macchine – puntualizza Artoli – In Italia abbiamo tante eccellenze da questo punto di vista, e vorremmo con questa soluzione dar loro uno strumento per evolvere la loro offerta proprio in chiave di servizi al cliente». Un’impostazione di questo tipo apre la piattaforma alla collaborazione di tutta una serie di player.

«Qui il discorso si apre a provider di vario tipo – conferma Conati Barbaro – Gli attori principali sono l’end user, il costruttore di macchine, i fornitori di parti di ricambio, i fornitori di consumabili, i fornitori di servizi di manutenzione, ma anche fornitori di altri servizi, per esempio finanziari. Il dato intelligente è, di fatto, un abilitatore di servizi». Tutto questo, ovviamente, implica un cambio di passo in particolare dai costruttori di macchine, ancora in buona parte legati al modo tradizionale di vendere il macchinario, in base al quale una volta uscita dalla fabbrica, la macchina non è più sorgente di reddito, ma caso mai di seccature: ogni guasto, ogni sostituzione è un problema da gestire e spesso la tariffa della riparazione copre appena le spese. Passando a un modello servitizzato, sia parziale (ti fornisco la macchina e ti faccio un abbonamento al servizio di manutenzione predittiva gestito via iProd), sia totale (ti noleggio la macchina a un tot ogni pezzo prodotto, garantendoti manutenzione, ricambi, cybersecurity eccetera tramite i dati forniti da Alleantia e un marketplace come iProd), il costruttore potrebbe diventare per il suo cliente un “single point of contact” che gestirà l’intera vita della macchina, guadagnando in modo continuativo. Da notare che il cambiamento necessario è soprattutto di mentalità, perché dal punto di vista tecnologico i mattoni necessari sono già disponibili: la presenza del sistema di connessione digitale è ormai obbligatoria da tempo per tutti i macchinari prodotti in Europa, e dovendolo installare è ovvio che bisogna sfruttarlo come opportunità, altrimenti resterà un costo inutile, se non un problema a livello di ingegnerizzazione. Con il software di Alleantia, ampiamente collaudato, il marketplace iProd, operativo da mesi, e nuovi sistemi di rilevamento come Etherline®Guard, che consentono di tenere sotto controllo ogni componente del macchinario, la rivoluzione della servitizzazione è a portata di mano.

(Ripubblicazione dell’articolo pubblicato il 30 giugno 2023)