C’è un trend destinato ad imporsi sempre di più nella manifattura: se prima i dati venivano raccolti in prossimità della macchina (at the edge) e poi esaminati sui server locali (fog) o sul Cloud, ora una prima analisi si svolge direttamente all’interno dei componenti della macchina, utensile o automatica che sia. Questi – che si tratti di valvole, attuatori pneumatici o regolatori di pressione – stanno diventando intrinsecamente smart, perché sono connessi e perché dispongono di capacità di calcolo e di intelligenza artificiale nei microprocessori che si trovano al loro interno.

Sono in grado di informare gli utenti su performance, attività, condizioni operative, necessità e tempistica di manutenzione. Tuttavia, ciò comporta una sfida impegnativa per i produttori di componenti. Quale sfida? I componenti devono disporre di una computational ability esattamente proporzionata allo scopo – perché le risorse di calcolo non sono infinite – senza maggiori consumi di energia e con costi finali adeguati al valore aggiunto che si conferisce al cliente.

Lo sa bene Camozzi Automation, azienda dell’omonimo gruppo fondata nel 1964, che progetta e produce componenti per il controllo del movimento e dei fluidi, e sistemi e tecnologie per l’automazione industriale, per il settore dei trasporti e per il life science. Camozzi Automation ha raccolto la sfida con una propria strategia.

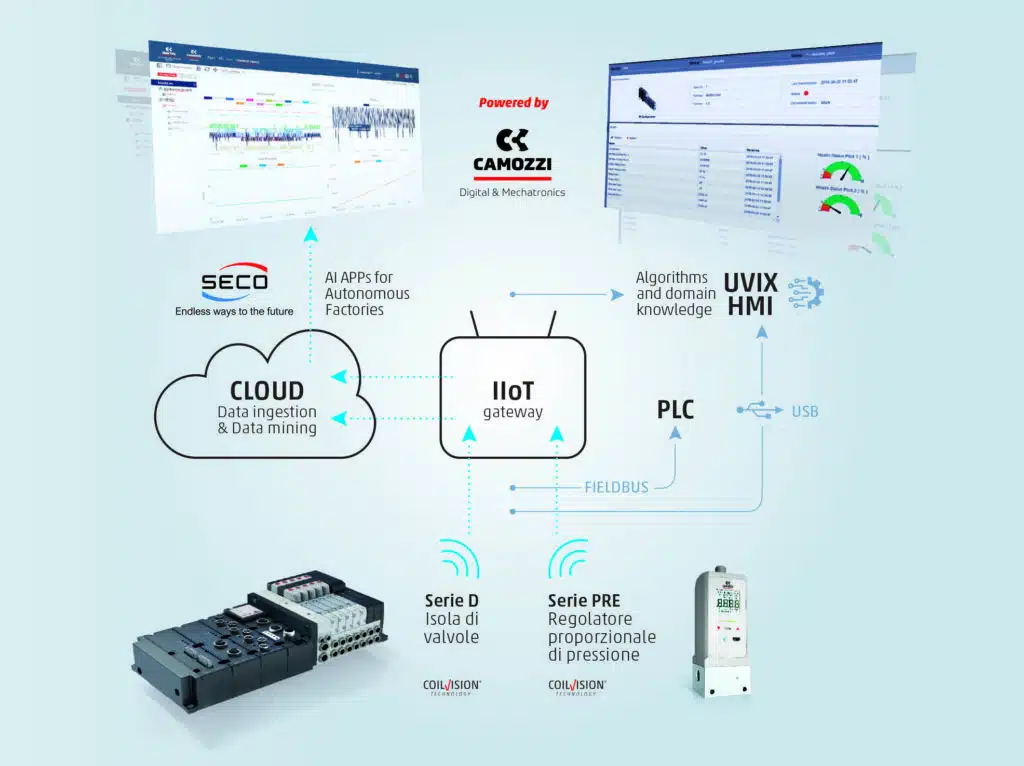

La strategia è quella del “Minimalismo tecnologico”: investendo sulla ricerca, e quindi sull’intelligenza artificiale, sul machine learning e su tecnologie proprietarie, sono stati sviluppati algoritmi embedded nel componente che consentono di svolgere funzioni specifiche e segnalare situazioni particolari (ad esempio, il guasto); mentre l’interoperabilità tra i diversi componenti si ottiene grazie a piattaforme Cloud, che peraltro esaminano flussi già selezionati di dati senza appesantire il sistema.

Proprio per la loro capacità di elaborare e scambiare informazioni con l’ambiente fisico in cui operano, i sistemi embedded rappresentano la nuova frontiera del mercato manifatturiero. Sono la forma più avanzata di IoT di prodotti connessi. Secondo Global Market Insight, il mercato mondiale delle soluzioni embedded vale 140 miliardi di dollari e la previsione è di una crescita media annua, da qui al 2032, del 6%. Insomma, nel giro dieci anni il valore potrebbe tranquillamente superare i 250 miliardi. Costituendo uno dei trend fondamentali dell’Ict e dell’automazione a livello mondiale. Nell’ambito dei componenti per le macchine utensili e per tutto il machinery in generale, il Gruppo Camozzi è all’avanguardia su questo fronte.

Un esempio è l’isola di valvole Serie D, dotata di un particolare sistema di diagnostica (CoilVision), collegabile ad una piattaforma web dove le condizioni del componente sono illustrate con grafici di sintesi. Ne abbiamo parlato con il Camozzi Group Research Director, Cto in Camozzi Automation Andrea Camisani.

D: Camozzi Automation punta con forza sulla meccatronica. Esattamente cosa fate?

R: L’offerta di Camozzi Automation comprende in misura sempre crescente componenti smart, evoluti e connessi; a questi si affiancano soluzioni IIoT per abilitare il cliente finale alla digitalizzazione dei propri processi produttivi ed alla realizzazione di veri e propri sistemi cyberfisici, che migliorano le performance di produzione e la gestione della filiera del dato.

D: Cosa intendiamo quando parliamo di componenti smart?

R: L’integrazione di elettronica, meccanica e software è la filosofia che guida il concept dei nuovi prodotti. Parliamo di componenti intelligenti e connessi, che “parlano” con altre parti della macchina, e che sono altamente funzionalizzati: possono elaborare e trasmettere dati. informare gli utenti in termini di performance, attività, condizioni operative, necessità e tempistica di manutenzione. C’è una circostanza da sottolineare: qui il dato “nasce” nel componente e lì viene raccolto ed elaborato, e questo pone una sfida importante.

D: Di quale sfida stiamo parlando?

R: Se il dato è elaborato all’interno del componente, le risorse di calcolo non sono infinite. Bisogna utilizzare quelle giuste, embedded, per ottenere il risultato ottimale. In questi spazi ristretti, si deve ottemperare ai requisiti di costo del bene, che può costare un po’ di più nella misura in cui si dà vita ad un valore aggiunto. Inoltre la spesa energetica dev’essere la stessa. Realizzare questo equilibrio non è semplice.

La Pinza Smart di Camozzi: vede, analizza, comunica, percepisce. E potenzia incredibilmente i cobot

D: In particolare, a quali componenti si riferisce?

R: Valvole, isole di valvole, attuatori pneumatici (in genere, componenti che si muovono con l’aria compressa come fluido, motivo per cui vengono anche chiamati cilindri ad aria compressa; Ndr) regolatori di pressione, moltiplicatori di pressione e drive per i motori DC – e cioè modelli elettrici rotativi che convertono l’energia a corrente continua in quella meccanica.

D: Ad esempio, in che senso le isole di valvole diventano smart?

R: Ad esempio l’isola di valvole Serie D è dotata di intelligenza che consente di monitorare e predire lo stato di usura ed efficienza di alcune parti delle elettrovalvole. I dati rilevati, gli allarmi e le condizioni possono essere visualizzati tramite i diversi tipi di lampeggio dei led posti sul modulo e trasmessi ad un Plc oppure ad un IIoT Gateway wireless per il successivo invio al Cloud. Così è possibile valutare lo stato on-off della valvola, il consumo di energia, il numero dei cicli o il riscaldamento della bobina. L’isola peraltro ha un corpo molto compatto con sottobasi in alluminio.

Camozzi Automation factory

D: Ma di quale genere di intelligenza stiamo parlando?

R: La tecnologia embedded nei componenti è quella dell’intelligenza artificiale e dell’apprendimento automatico; ma noi ne abbiamo anche una proprietaria, la CoilVision. È quella, ad esempio, implementata nell’isola di valvole di cui abbiamo parlato. Consente di monitorare costantemente i parametri funzionali del componente cui è applicata. È un sistema di diagnostica, collegabile ad una piattaforma web dove le condizioni del componente sono illustrate con grafici di sintesi. A parte CoilVision, Camozzi sta sviluppando anche tecniche di analisi multi-fisica con firmware embedded.

D: Esattamente, dove “gira” tutto questo software nei componenti?

R: Tipicamente il software è embedded nel microprocessore o nel microcontrollore (un dispositivo elettronico integrato su singolo circuito, nato come evoluzione alternativa al microprocessore e utilizzato generalmente per applicazioni specifiche di controllo digitale; Ndr). Insomma, nell’unità di calcolo.

D: È possibile un trasferimento dei dati su Cloud?

R: Certo, come si è detto, i dati vengono raccolti nei componenti che li generano e sono soggetti ad una prima analisi e scrematura, secondo parametri rilevanti per l’azienda-cliente; così, l’operatore di linea o il responsabile di produzione, possono essere rapidamente informati in caso di fermi macchina o guasti per poter agire, e reagire, adattando il processo in caso di imprevisti. Ma poi flussi da dati già selezionati vengono inviati in cloud per ulteriori esami. Lì i dati sono valorizzati grazie ad avanzati algoritmi, per conferire al cliente ulteriore valore aggiunto. E poi, il Cloud funge da organo di aggregazione superiore tra i flussi di dati dei vari componenti della macchina, che grazie ad esso diventano interoperabili. Tuttavia, bisogna curare con grande attenzione il rapporto tra edge e Cloud.

D: Qual è il rapporto più corretto fra l’elaborazione sul componente e quella sul Cloud?

R: Il rapporto dovrebbe essere guidato dal “minimalismo tecnologico”: bisogna valorizzare i dati senza intasare il Cloud. Inoltre, nell’elaborazione sul componente, bisogna utilizzare al meglio le conoscenze di dominio, quelle tipicamente umane, per ottenere il massimo risultato con un uso contenuto di risorse di calcolo. Bisogna capire che non si superano problemi industriali aggiungendo unità di calcolo, ma sfruttando il know-how proprio dell’economia avanzata.

D: Il trend della meccatronica sembra comunque irreversibile.

R: Si è imboccata una strada dalla quale non si può tornare indietro. D’altra parte, tutti noi siamo abituati ad utilizzare device che sono stati integrati con funzioni digitali: si pensi agli smartphone. Sarà sempre più così anche nell’automotive, con la guida autonoma. Ora accade anche nell’automazione industriale: anche se la velocità di avanzamento del fenomeno è diversa a seconda dei settori, la tendenza è irreversibile, perché i vantaggi sono rilevanti. Si pensi soltanto alla tracciabilità. In realtà la questione è che con la meccatronica c’è più efficienza.

D: Imboccata questa strada, qual è il futuro a breve termine?

R: Il futuro? Ci stiamo già lavorando, in termini di ricerca. Componenti sempre più connessi alla macchina; diventeranno simili a sensori o attuatori “nativi”, nel senso che integreranno e accorperanno funzionalità attualmente demandate ad altri componenti della macchina. Grazie all’intelligenza artificiale, potranno lavorare in modo più flessibile e “adattativo” – quanto ai consumi e alle performance – rispetto alla fase di lavorazione in corso. Dunque, consentiranno al cliente finale ulteriori risparmi.

D: Qual è il componente del futuro?

R: Ci sono diversi progetti in corso; ma i contenuti, per ora, sono riservati. Uno dei più avanzati, sul quale l’azienda pone un’enfasi particolare, è il moltiplicatore di pressione Serie Bpa. Consente di aumentare la pressione in uscita fino a 20 bar, solo dove è necessario, localmente, in modo automatico e costante, mentre quella della macchina resta a valori comuni. Così, si ottimizza l’efficienza energetica. Il fatto è che non occorre l’intervento umano per capire dove e quando aumentare la pressione: ci pensa il moltiplicatore. Peraltro, tutto ciò avviene con una bassa generazione di calore. Il moltiplicatore si installa velocemente, e ha un design compatto e funzionale. Le applicazioni sono nelle macchine per la lavorazione del marmo, del vetro e del legno; nonché in quelle di collaudo e di assemblaggio. Un altro prodotto lanciato di recente da Camozzi Automation è l’elettrovalvola Mx Safemax a scarico rapido 3/2. È dotata di un sensore integrato che consente di rilevare la posizione della spola e di verificare lo scarico immediato dell’impianto in caso di emergenza. Questi sistemi di sicurezza sono molto importanti, perché le macchine, per poter circolare in Europa, devono essere conformi al livello minimo di protezione della salute e della sicurezza degli operatori previsto dalla direttiva 2006/42/EC.

D: Dal componente alla piattaforma: come si realizza questo passaggio?

R: Un componente non può storicizzare il dato. Occorre una piattaforma digitale con una serie di soluzioni per connettere macchine e impianti al Cloud, consentendo la gestione intelligente dei dati e trasformandoli in informazioni ad alto valore aggiunto per i clienti. I dati vanno esposti in modo intellegibile, con una forma grafica accessibile: si tratta di creare reti di sistemi cyber fisici end-to-end in grado di incorporare sensori e componenti Camozzi (o di terze parti). In pratica i passaggi sono: anzitutto, la digitalizzazione dei componenti con un’analisi primaria dei dati; l’elaborazione sulla piattaforma di una selezione di questi ultimi attraverso analisi statistiche, analisi di modelli, tendenze, correlazioni e anomalie, portando a delle possibili tecniche di manipolazione; infine, la produzione di modelli di riferimento delle prestazioni delle macchine per stabilire i parametri di consumo energetico, produttività e manutenzione predittiva che consentono un confronto continuo con il funzionamento in tempo reale, ovunque e su qualsiasi dispositivo. Della piattaforma, però, non si occupa Camozzi Automation, ma Camozzi Digital & Mechatronics che peraltro collabora con organizzazioni tecnologiche leader come Sap, Microsoft, Siemens e Abb.