Dagli aspiratori residenziali alle macchine intelligenti per il trattamento dell’aria (anche per l’industria). La transizione di Vortice, storica azienda milanese nota al grande pubblico per i suoi ventilatori d’arte (come l’iconico Ariante, da quarant’anni esposto al Moma di New York) punta molto su IoT e big data. Il gruppo ha chiuso il 2019 con un fatturato di 75 milioni di euro e concentra tutta la parte di produzione per il residenziale nella sede storica di Tribiano. A Isola della Scala, nella provincia veronese, costruisce le macchine per applicazioni industriali ed in particolare per il settore ospedaliero, farmaceutico ed alimentare. Proprio questa ultima fabbrica è stata la prima interessata dalla transizione verso il 4.0.

«Prima che il lockdown ci rallentasse, stavamo lavorando per trasformare Vortice Industrial in una smart factory. Abbiamo definito il nuovo layout per tracciare i flussi produttivi con l’obiettivo di dare vita a una produzione ancor più snella e flessibile, tenendo conto che realizziamo centrali trattamento aria su commessa e che ognuna di esse risponde ad esigenze di installazione specifiche, e che quindi per noi la parola standard non esiste». A dirlo a Industria Italiana è Stefano Guantieri, direttore generale della Vortice Spa ed “erede” manageriale di Attilio Pagani, l’imprenditore che nel 1954 diede vita al primo “vortice” della storia: così battezzò l’invenzione, un aspiratore in materiale termoplastico, che coincide con la nascita dell’impresa. Oggi Vortice è un gruppo internazionale con una rete di società proprie o distributori locali in oltre 90 Paesi in tre continenti, Europa, Asia e Sud America.

Transizione 4.0

«Il progetto di trasformazione di Vortice Industrial ha due scopi: rendere tracciabile in tempo reale l’avanzamento della commessa di ogni macchina industriale e avere tutti i dati di produttività delle nostre macchine per valutarne l’efficienza e riuscire a fare manutenzione predittiva, evitando stop sulla linea e tenendo sotto controllo i costi. La trasformazione della fabbrica veronese è stata avviata nel 2019 e riprenderà non appena possibile, dopo il rallentamento subito a causa dell’emergenza Covid che ci ha costretto a restare aperti a scartamento ridotto ed esclusivamente per servire le industrie essenziali. Le commesse della divisione industrial sono ognuna diversa dall’altra e richiedono progettazione e lavorazione ad hoc, con diverse fasi – dal disegno, al taglio laser, alla saldatura, alla piegatura e all’assemblaggio finale con controllo e collaudo – che realizziamo tutte in house. Ci siamo resi conto che la mancanza di uno standard ci consentiva di avere dati solo parziali. Per questo abbiamo strutturato un sistema che, a partire dalla digitazione su un tastierino alfanumerico del codice di ogni commessa, consenta di monitorare in tempo reale i singoli processi dall’inizio alla fine, valutando i tempi di attraversamento. I dati vanno ad alimentare uno schedulatore della produzione attraverso cui è possibile controllare in real time l’avanzamento di ogni fase di lavoro della singola commessa e il rispetto dei tempi preventivati, con l’obiettivo finale di soddisfare le richieste dei nostri clienti dei termini di consegna. Il secondo obiettivo di questa transizione sta nel recuperare i dati delle nostre macchine per avere parametri utili a misurarne l’efficienza: per esempio le battute della piegatrice, i tempi della pannellatura, eventuali casi di fermi macchine. Raccogliendo i dati riusciamo a misurare con precisione il tempo perso per fermi in ciascun turno, individuarne le cause ed elaborare le soluzioni più efficaci, analizzare le diverse modalità di lavoro nell’ottica del miglioramento continuo delle nostre performance».

Missione: “muovere l’aria”

E pensare che quella che sta per diventare a ogni effetto una smart factory nacque in una cantina. “Muovere l’aria” è il pallino di Attilio Pagani da quando osserva suo padre lattoniere lavorare il metallo in un sottoscala di via Montenero a Milano, nell’anno 1954. Il primo vero stabilimento industriale sarà creato nel 1962 e da quello, un anno dopo, uscirà Magicfilter, una cappa dotata di filtro in carboncocco, materiale utilizzato nei sommergibili Usa per purificare l’aria di ricircolo.

«Questa fu un’innovazione senza precedenti: utilizzare un materiale speciale come il carboncocco per costruire un depuratore d’aria domestico pone Pagani avanti di trent’anni rispetto ai suoi contemporanei. Come pure l’idea in sé di trattare e depurare l’aria, che oggi è un tema mainstream, ma 40 fa anni era all’avanguardia», racconta Guantieri.

La holding dell’aria

Pagani è mancato nel 2010: l’azienda qualche anno prima era passata a una gestione manageriale, mentre la proprietà resta della famiglia. Vortice SpA è ancora oggi nella seda storica di Tribiano, dove lavorano circa 160 persone: da essa, a cui fa capo essenzialmente la produzione dei dispositivi per il trattamento dell’aria a uso domestico (aspiratori, ventilatori, riscaldamento elettrico, recuperatori di calore) dipendono la filiale inglese Vortice Uk Ltd (aperta nel 1977 con sede a Burton on Trent), e il marchio spagnolo di Ventilación industrial Casals (che si è aggiunto nel 2019), con sede a Sant Joan de les Abadesses, specializzato in prodotti nel settore dell’aspirazione industriale. Fa parte del Gruppo anche la società acquisita nel 2010 Vortice Industrial (ex Loran), con sede a isola della Scala (Verona), dove l’azienda concentra il proprio know-how nel settore del trattamento aria industriale.

Del Gruppo fa poi parte Vortice Ventilation System, con sede a Changzhou in Cina: fondata nel 2012, è dedicata alla progettazione, produzione e commercializzazione di prodotti specifici per il mercato cinese. Vortice Latam infine ha sede a San Josè in Costa Rica: anch’essa fondata nel 2012, è una società commerciale che ha l’obiettivo di presidiare lo sviluppo del mercato sud americano e dell’America Latina in particolare. A spingere sull’internazionalizzazione è stata la necessità di ampliare il mercato dopo la crisi del 2008-2009, quando circa l’80% delle vendite erano concentrate in Italia. Guantieri era entrato in azienda solo un anno prima dopo una lunga esperienza nel settore del riscaldamento, maturata interamente nel Gruppo Riello.

«Da quando sono in Vortice ho cercato di dare con l’aiuto della proprietà e di tutti i miei collaboratori una spinta notevole su questo fronte, anche grazie all’acquisizione della società spagnola e la fondazione della sede cinese. Oggi le vendite sono per il 65% in Italia e il 35% all’estero, ma l’idea è di arrivare a 50-50%: le fabbriche all’estero sono tasselli di questa strategia».

Qualità e creatività

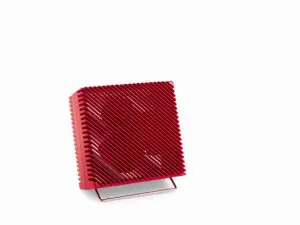

Ma tiene a specificare il manager, in tutto il percorso non sono mai stati dimenticati i valori che avevano ispirato i primi anni della Vortice, ovvero qualità e creatività e amore per il design. «Anche i più semplici dei nostri prodotti hanno alcuni tratti distintivi. L’azienda ha sempre certificato le prestazioni presso l’ente Imq, in modo da assicurare che quanto scritto a catalogo risponda a verità. Per quanto concerne il design, il nostro impegno è testimoniato dai molti premi di cui siamo stato onorati fin dagli anni 80, il più noto dei quali è il Compasso d’oro per il ventilatore Ariante di Marco Zanuso, che ancora oggi viene esposto al Moma di New York. Non solo: negli anni ’80 e ’90 anche le iniziative di comunicazione erano uniche per i tempi. Basti pensare che ancora adesso abbiamo una rivista, “Il Vortice”, che distribuiamo gratuitamente in 46mila copie alla nostra filiera commerciale, dove raccontiamo prodotti, tecniche istallative e tematiche varie. Siamo al trentesimo anno di pubblicazione e al 157° numero: un impegno notevole ma che è ripagato dalla fiducia dei nostri lettori e clienti».

Un catalogo di tremila prodotti e una rete di vendita capillare (con una produzione tutta made in Italy)

La visione di Attilio Pagani ha pervaso l’azienda a tutto tondo ed è sopravvissuta al tempo e alle evoluzioni. Essendo ciò che ha consentito oggi di arrivare un catalogo di «oltre 3mila codici di prodotti finiti che ruotano nel corso dell’anno , che va dagli aspiratori per uso domestico fino a quelli per impianti industriali, che include ventilatori a soffitto e da tavolo, apparecchi di riscaldamento e depurazione, climatizzazione, barriere d’aria. In Italia operiamo attraverso i canali professionali, dunque avendo come clienti i grossisti di materiale elettrico e idraulico che spesso al fornitore non chiedono un ventilatore o un aspiratore ma un “vortice” a testimonianza della forte fidelizzazione creata negli anni. All’estero, oltre alle sedi commerciali di cui abbiamo detto, ci avvaliamo di oltre 100 partner che costituiscono una rete commerciale capillare e professionale».

Alla base di tutto ciò c’è una produzione ancora prevalentemente made in Italy, mentre la fabbrica cinese non è una delocalizzazione ma una base per aggredire quel mercato con prodotti progettati e prodotti localmente insieme a quelli invece costruiti in Italia e testimonianza del nostro Made In Italy. «A Tribiano ha sede l’ufficio tecnico e il laboratorio principale e si svolge tutta la produzione per il residenziale. Quella industriale invece si divide tra Verona e Barcellona per la Casals. Ogni stabilimento ha la sua R&S ed è autonomo, ma esistono fortissime sinergie e progetti trasversali che coinvolgono tutte le parti del gruppo. Anche la società cinese ha una R&S ed un laboratorio locale, per sviluppare prodotti che soddisfino le richieste e le peculiarità di quel mercato, altrimenti difficili da capire ed interpretare dalle sedi europee: ma anche in questo caso le sinergie sono molto forti, con un continuo scambio di idee per la ricerca delle migliori soluzioni ed opportunità, dando vita ad un processo di contaminazione fondamentale per lo sviluppo internazionale del Gruppo.

Una nuova generazione di prodotti smart

Il prossimo passaggio, solo momentaneamente interrotto dalla pandemia, vedrà l’accento sulla tecnologia. Non solo la smart factory, ma «una nuova generazione di prodotti interconnessi: un sistema basato su tecnologia wifi che metta l’intelligenza dentro i dispositivi, «Il lancio del sistema BRA.VO era previsto per aprile: si tratta di un sistema di trattamento aria IoT connesso tramite WiFi, composto da alcuni dei prodotti della attuale gamma di Vortice opportunamente modificati per poter essere interconnessi e dialogare tra di loro e con altri dispositivi sempre in WiFi. In sostanza, il sistema sarà composto nella sua prima fase di commercializzazione da un recuperatore monostanza, un aspiratore tradizionale, un depuratore d’aria, un ventilatore a soffitto e un umidificatore, che il cliente potrà scegliere e combinare tra di loro per realizzare il suo sistema di trattamento aria. Il sistema BRA.VO è stato progettato per garantire il ricambio dell’aria ed il comfort ambientale in locali residenziali e commerciali soprattutto caratterizzati da elevati livelli di isolamento: è gestibile tramite una App specificamente sviluppata ed è integrato alla piattaforma HomeKit di Apple e comandabile anche attraverso gli assistenti vocali di Amazon e Google. I vari prodotti che compongono il sistema BRA.VO modificheranno automaticamente il loro funzionamento al variare in ambiente di alcuni parametri che influenzano direttamente la qualità dell’aria che respiriamo ed il comfort ambientale quali la temperatura, l’umidità relativa, il livello di CO2 e di VOC. Questi parametri sono rilevati dai sensori integrati nei prodotti oppure elaborati tramite cloud e provenienti da dispositivi di commercio (stazioni meteo per uso domestico, sensori ambientali, etc…) dando all’utente anche la possibilità di creare delle routine e “scene” personalizzate: in questo modo, moduleranno il loro funzionamento per garantire sempre le migliori condizioni dell’aria che respiriamo ed il miglior comfort ambientale. Così, per esempio, se aumenta la quantità di CO2 dentro un ambiente, il recuperatore monostanza aumenterà la velocità di funzionamento garantendo una maggior quantità di aria di rinnovo dall’esterno. Oppure se la temperatura aumenta oltre il valore di soglia stabilito, il ventilatore a soffitto aumenterà la velocità per favorire il benessere delle persone dentro la stanza. Inoltre i prodotti possono dialogare anche con dispositivi WiFi che misurano la qualità dell’aria: ad esempio se la stazione meteo rileva un quantitativo di pm superiore a quello impostato, manda un segnale al depuratore d’aria che che si porta alla massima velocità di ricircolo e filtrazione dell’aria interna e manda un segnale al recuperatore per immettere nel locale più aria fresca prelevata dall’esterno.

Pronta a ripartire, con un assetto anti Coronavirus

Nel periodo di lockdown solo la fabbrica di Isola della Scala ha potuto lavorare, se pur in forza ridotta, per produrre unità di trattamento aria che sono servite per aiutare ospedali , aziende alimentari e farmaceutiche.

«Ma siamo pronti a ripartire. Abbiamo aderito subito alle norme di distanziamento e sanificazione e ci siamo preparati per il 4 maggio in maniera intensiva, sia dal punto di vista procedurale che organizzativa: dall’ingresso in azienda con la misura della temperatura, al distanziamento con la mappatura degli spazi e la redistribuzione del personale (trasformando sale riunioni in uffici ricorrendo in maniera importante allo smart working) e attuando severe norme di pulizia e igienizzazione: ogni giorno vengono igienizzati le aree produttive e gli uffici (pavimenti, tavoli da lavoro, linee di montaggio ed utensili, pc etc) e le aree comuni come la mensa, dove abbiamo distanziato i posti munendoci di barriere di plexiglass. Sanificheremo i guanti da lavoro con l’ozono, perché siano sicuri al cambio turno: tutte cose di buon senso per lavorare in sicurezza. Tutto questo è un impegno sia in termini di tempo che economico ma ci preoccupa di più il mercato che troveremo e che non partirà tanto in fretta: sicuramente saranno penalizzati fatturati e marginalità in maniera pesante ma soprattutto la liquidità di cassa ma sono altrettanto sicuro che ce la faremo a superare anche questa grave ed inaspettata situazione».