«Dal 1° gennaio abbiamo incorporato la filiale di Parma del Gruppo Ssi Schäfer diventando l’unico brand in Italia». Parola di Ermanno Rondi, numero uno di Incas, che in Italia è leader di mercato di un settore che a Industria Italiana interessa tantissimo: la logistica robotizzata all’interno dell’industria. Il settore ci appassiona perché è un fattore abilitante vitale dell’Industria 4.0, che si basa su personalizzazione di massa e produzione just in time, quindi con magazzini zero.

Senza logistica robotizzata questi due pilastri non stanno in piedi. Incas è stato un precursore storico di tutto ciò in Italia, ma, pur avendo margini interessanti, era troppo piccola per le competizioni internazionale. Così gli azionisti Ermanno Rondi (managing director e titolare di una quota di minoranza) e Paolo Piana (investitore finanziario, esponente di una nota dinastia biellese di industriali tessili, titolare della Sinterama nonché presidente del premio Biella Letteratura e Industria) nel 2018 avevano deciso di cedere le loro quote al colosso tedesco Schäfer. Ma se nel mondo è Schäfer che ha incorporato Incas, in Italia è avvenuto l’opposto.

E ora, nonostante il Coronavirus, si va avanti. I dialoghi con colossi dell’e-commerce come Zalando, con brand della moda come Kering, con Fca o Alpinestars rimangono serrati, anche se magari si registrerà qualche ritardo sulla tabella di marcia. Tutto questo in un sistema in radicale trasformazione: la globalizzazione delle supply chain come l’abbiamo intesa è destinata a scomparire. Non sarà più così concentrata, con la Cina “fabbrica del pianeta”, ma diffusa e capillare. Poi, come è ovvio, i discorsi commerciali non si cambiano, ma quelli produttivi sicuramente sì. E il Covid-19 ha accelerato un processo che era già in atto sia sul versante del cosiddetto reshoring, sia su quello del magazzino, che diventa sempre più “on demand” e sempre meno luogo di accumulo di merci che potrebbero servire. L’additive manufacturing ha trasformato completamente le scorte, garantendo la possibilità del cosiddetto “one piece flow”, la produzione di stock composti da pochissime unità per venire incontro alle esigenze di differenziazione e personalizzazione dei clienti.

Incas e Schäfer: che cosa cambia?

Come si diceva, il primo gennaio di quest’anno Incas ha incorporato la filiale di Parma del gruppo tedesco, diventando l’unico brand in Italia. Una scelta che rende ancora più completi i processi e i rapporti verso il mercato. La struttura è così composta dalla sede centrale di Vigliano (Biella) e dalle filiali operative di Parma e Bologna. L’organizzazione è unitaria con le filiali totalmente integrate nei cicli operativi, ma semplicemente più vicine ai clienti delle rispettive zone. Continua così la crescita nel mercato dell’intralogistica sfruttando la simbiosi tra visione e presenza globale del Gruppo e conoscenza dei modelli organizzativi e culturali locali oltra alla vicinanza e rapidità dei servizi di assistenza e supporto connessi. Incas ha chiuso un anno 2019 in forte crescita con un fatturato di 80 milioni ed una serie di impianti attivati o in avviamento che posizionano l’azienda tra i leader del mercato. «Quello che ci premeva in primo luogo – ci spiega Rondi – era salvaguardare le competenze. Può sembrare strano che ci siano due filiali a distanza di meno di 100 km l’una dall’altra, ma è in realtà un tema piuttosto strategico per noi e per il gruppo».

I clienti e le prospettive future

«Quest’anno – aggiunge Rondi – stava cominciando molto bene, poi c’è stato il blocco pandemico e stiamo cercando di capire che cosa capiterà, ma abbiamo già grandi impianti in pista. Su tutti, quello per Alpinestars e quello per Fca, che permetterà di raddoppiare la struttura già esistente a Termoli. Ci sono tante cose in pista, ma stiamo cercando di capire come le aziende si rapporteranno a questo nuove scenario. Siamo in un momento di transizione e di attesa e abbiamo redatto un piano che prevede un ritorno alla normalità nel quarto trimestre. Stanno ripartendo i consumi, fino ad agosto assisteremo a un periodo di transizione che dovrebbe terminare verso ottobre. Ma credo che avremo uno scenario molto diverso nel post-Covid».

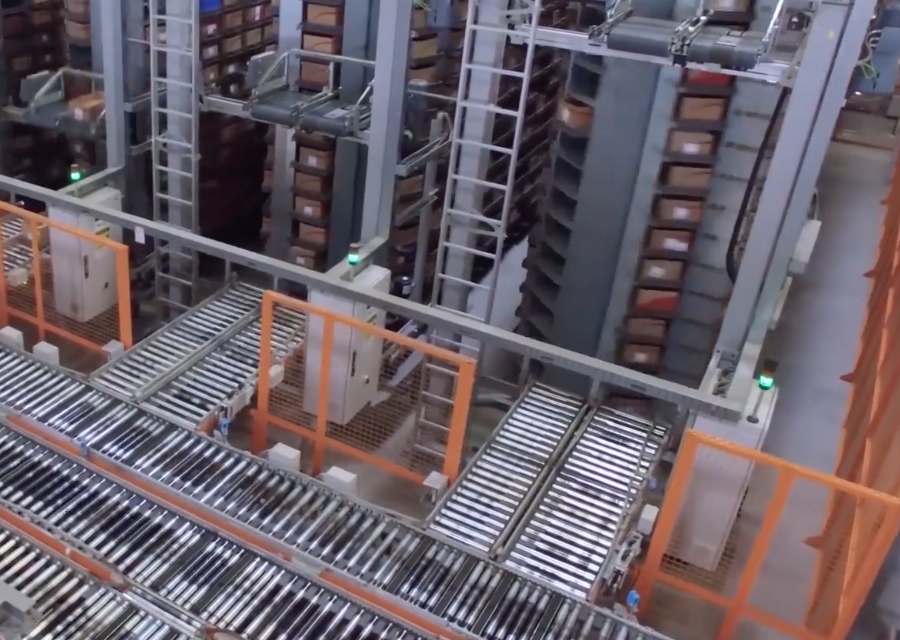

Nell’ultimo anno, le aziende che hanno scelto le soluzioni di intralogistica di Incas e Ssi Schäfer sono state diverse. Tra queste, Kering per la realizzazione dell’impianto di gestione del flusso dei colli asservito alle aree di prelievo ubicate su quattro piani di scaffalature ed organizzazione del fine linea ed imballo nel nuovo magazzino di Trecate; Zalando, che per il centro distributivo Italia di Nogarole Rocca, che occupa una superfice di oltre 100.000 mq, ha scelto le scaffalature che realizzano quattro piani di stoccaggio e prelievo. Vimar, tra i leader nel mercato della domotica e componentistica elettrica per l’home living, ha realizzato il nuovo sito logistico di Marostica composto da un magazzino automatico con sette miniload, aree di carico, picking guidato e linea imballo e spedizione colli prodotto finito; il sistema è anche integrato con la movimentazione da e verso l’area produttiva. O, ancora, Lindt che nei suoi stabilimenti ha sviluppato moduli di movimentazione interna gestita tramite agv e coordinata con le esigenze di produzione ed evasione ordini. Un impianto realizzato per fasi successive senza mai interrompere la produzione ottenendo anche un significativo recupero di spazi.

La rimodulazione della supply chain

Mai come ora è attuale la necessità di avere una “second source” di magazzino per evitare che in futuro la creazione di zone rosse, come avvenuto tra il Veneto e il lodigiano, possa mettere in ginocchio la business continuity. O, ancora, il Covid-19 ha costretto l’intero comparto a misurarsi con nuove esigenze di e-commerce: perché scoperto che il sistema funziona, le famiglie, una volta che sarà terminata l’emergenza, vorranno continuare a fare acquisti come prima, quando ci si è accorti dell’efficacia e della puntualità delle consegne a domicilio. Inoltre, la logistica dovrà sempre più diventare green nel senso più ampio del termine. C’è da ripensare anche il magazzino del futuro, che dovrà essere veloce, ma non per questo a “zero scorte”, e che costringerà le aziende a pensare a quali sono i prodotti e i pezzi indispensabili e quali invece possono essere assemblati al momento o magari anche prodotti in real time con l’ausilio della stampa additiva.

«La logistica – ci spiega Rondi – è al centro di un effetto pandemico, in cui il trasporto delle merci assume un ruolo strategico importantissimo. Possiamo chiudere molte attività, ma se blocchiamo la logistica abbiamo fermato definitivamente il Paese. Questa affermazione sembra molto banale, ma in realtà significa che, passato il periodo emergenziale, dovremo ripensare interamente la logistica, anche in un’ottica di “second source” che oggi manca totalmente». Più di un’azienda, in effetti, si è trovata nella difficile prospettiva di finire confinata all’interno di una zona rossa e di non poter ricevere, né inviare, alcun tipo di merce. È il caso di molte imprese dell’agroalimentare che sono state paralizzate dalla prima ondata di chiusure. Con un magazzino secondario a cui attingere il problema si attenua. Altro tema fondamentale è quello del ripensamento della catena distributiva, che non ha mai previsto un piano d’azione di fronte a catastrofi immani come quella portata dal Coronavirus.

Il magazzino del futuro

Un ripensamento della logistica, come auspicato da più parti, necessita per forza di cose di rivedere anche il ruolo del magazzino. Dopo un periodo in cui lean manufacturing, “credo Toyota” e altissima personalizzazione avevano fatto propendere per la riduzione quasi totale delle scorte, di fatto oggi la tendenza potrebbe nuovamente cambiare. «Non mi aspetto – aggiunge Rondi – che si ripresenti l’obiettivo di uno “zero giacenze”. Il magazzino sarà comunque molto veloce, ma ciò non vuol dire che dovrà avere in casa stock di ogni singolo pezzo. Bisognerà fare scorte ragionate. Il che significa che ogni azienda dovrà avere ben chiaro in testa quali sono le cose indispensabili per il business e averne una quantità sufficiente. Per il resto, in ossequio al lean manufacturing e al one piece flow, si utilizzeranno i componenti in magazzino come “base” per la realizzazione rapida di numerosi altri prodotti. In questo modo, in ottica smart factory, la stampante 3D fornirà il necessario per l’assemblaggio dei pezzi a disposizione e stampando i mancanti».

Altro tema fondamentale è quello della sostenibilità: bisognerà immaginare una logistica che prevede dei punti di raccolta e di riconsegna vicine alle aree abitative. Altrimenti, se tutti chiedessero la consegna a domicilio si rischierebbe di intasare completamente le città. Si passa quindi dal punto vendita a un punto di raccolta in cui si può far arrivare anche il singolo pezzo, senza che questo comporti la movimentazione sotto casa di merci e di vettori

La nuova globalizzazione

La “fortuna” di Incas è che le aziende con cui ha avviato dialoghi per lo sviluppo e l’implementazione di nuovi stabilimenti sono tutte grandi e strutturate. Per questo, Rondi non si attende cancellazioni, ma degli slittamenti tra i 2 e i 6 mesi a seconda delle mosse che verranno adottate sui mercati. «Non dimentichiamo – aggiunge il ceo dell’azienda – che si è fermato tutto il mondo, non solo l’Italia. Il retail si muoverà per primo, ma i bilanci di quasi tutte le aziende ne soffriranno. La verità è che stiamo andando verso un nuovo equilibrio dove la globalizzazione assumerà un diverso significato. La concezione della Cina come “fabbrica” del mondo andrà in crisi. Quando è iniziata la pandemia in Oriente ci siamo accorti che alcune fabbriche nostrane si stavano fermando per mancanza di bulloni o altri pezzi dal peso specifico pressoché nullo. Quindi abbiamo fatto una scoperta: se tutto arriva dalla stessa parte, se quella parte si blocca abbiamo un bel problema. Da qui la necessità di ripensare completamente la supply chain secondo regole che erano già in voga 50 anni fa ma che per qualche motivo avevamo dimenticato: non bisogna dipendere da una sola area e da una sola fornitura, ma avere una gestione più “stellare”». La globalizzazione sarà equilibrata e focalizzata rispetto a tutto il resto del mondo. Penso che la parola chiave saranno flessibilità e resilienza. Ovvero, si tenderà a produrre più vicino a dove si vende. Non si perderà il concetto di globalizzazione, ma emergerà quello di “micro-fabbrica” in grado di soddisfare le esigenze del territorio in cui ci si muove. Un manufacturing diffuso e globalizzato, non più concentrato».

Le imprese alla prova del post-Covid e il ruolo delle istituzioni

Quel che è certo è che ora che il lockdown è stato allentato – sperando che non ci sia una nuova impennata dei contagi che costringerebbe a nuove chiusure con effetti nefasti per le economie – si inizia a intravedere nuovamente un barlume di normalità che però si scontra con una realtà incontrovertibile: le aziende, fiaccate da due mesi di inattività, sono a rischio, con alcune ovvie eccezioni. «Ci aspettiamo – chiosa Rondi – che le aziende più piccole chiuderanno, che molti punti vendita e retailer cambieranno con questa ondata di fallimenti e che usciranno più forti di prima i gruppi strutturati che saranno quelli su cui puntare. Ci sarà sicuramente un problema per qualche anno perché le catene produttive e distributive dovranno essere rimesse in linea. Ci aspettiamo uno scenario mutevole per un periodo molto lungo, ci vorranno anni prima che si stabilizzi il sistema delle nuove catene di fornitura».

Ma cambierà anche il concetto stesso di azienda: prima di tutto per la modalità di lavoro. Se alcune mansioni non potranno che essere svolte in presenza, soprattutto per quanto riguarda le fabbriche, molte altre saranno oggetto di smart working. Il che significa che bisognerà ripensare anche il rapporto tra datore di lavoro e dipendenti e tra colleghi. «Abbiamo imparato a lavorare in modalità agile – conclude Rondi – ma questo non vuol dire lavorare da casa. Servono luoghi e attrezzature, ci vorranno aree di coworking. È un processo che cambierà rapidamente e anche noi come Incas ci stiamo attrezzando in modo diverso perfino nel processo di recruitment. Ad esempio: sappiamo che c’è scarsità di personale tecnico che quindi andiamo a cercare in aree in cui sappiamo che c’è una più alta concentrazione, magari per la presenza di un Politecnico. È il caso di Torino, che però non è vicinissimo né alla nostra sede principale, né agli stabilimenti. Quindi si può penasre a un contratto di lavoro in cui lo smart working si combina con la presenza. Insomma, ci sono delle soluzioni che stanno venendo fuori. Ma serve l’intervento delle istituzioni per normare il lavoro agile. Quello che spiace, infine, è che nella messe di provvedimenti non ci sia stato nulla su Industria 4.0 e questo è un problema perché c’era la possibilità di interventi strutturali. È vero, non è che se si lancia un incentivo automaticamente le aziende investono, ma la digitalizzazione e l’automazione saranno indispensabili nel nuovo scenario. E serve che il legislatore accompagni questa evoluzione: non si può più ragionare come se fossimo nel ‘900».