Automazione ed elettrificazione sono due pilastri intorno ai quali ruoteranno le economie e le società del mondo intero. Per rendere possibili questi processi, sono indispensabili gli attuatori lineari, che sono componenti meccanici che, se applicati a un motore elettrico, permettono di trasformare il moto da rotativo a lineare. L’elenco di ambiti che hanno bisogno di moto lineare è lungo e articolato, si va dai robot industriali di grande portata ai sistemi integrati che estendono l’area di lavoro dei cobot, dalla saldatura a punti robotizzata all’assemblaggio, dalle mietitrebbie ai mezzi per la raccolta dei rifiuti e lo spazzamento delle strade, dai laboratori per l’analisi medicale all’automotive e ai macchinari che rendono possibile l’Internet of Things.

Gli attuatori costituiscono il “sistema muscolare” di un processo di automazione; sono componenti indispensabili per integrare i macchinari in flussi di lavoro Industria 4.0. Non stupisce quindi che il mercato degli attuatori lineari, stimato a 49,2 miliardi di dollari nel 2019 si prevede raggiungerà i 74,5 miliardi entro il 2024, secondo stime di Markets and Markets, che giungono a conclusioni molto simili a quelle di altre società di analisi. Non stupisce quindi che il fondo di private equity Triton Partners abbia deciso di investire su questo settore meccatronico in enorme espansione, decidendo di comprare dalla multinazionale svedese SKF (leader nei cuscinetti a sfera e nella componentistica automotive) la divisione che li produce, SKF Motion Technologies, ribattezzandola Ewellix e dotandola di strumenti finanziari e know-how per farla crescere.

Raccontare Ewellix e le sue strategie significa compiere un piccolo viaggio in questo settore chiave dell’industria e dell’economia. Un settore sconosciuto perché ritenuto troppo “tecnico”, ma non per questo meno importante.

Ewellix: elica efficiente a servizio dell’Industria

“Ewellix: Makers in Motion” nasce come SKF Motion Technologies, parte del Gruppo SKF. Lo scorso ottobre ha cambiato nome e marchio a seguito dell’acquisizione (avvenuta a dicembre 2018) da parte della società di private equity Triton Partners, specializzata in investimenti in medie e grandi aziende in Nord Europa, Italia e Spagna. Ewellix si pronuncia “Eve-liks” e vuole esprimere il concetto di “elica efficiente”, come sintetizza anche l’icona del marchio, delineando le caratteristiche essenziali della movimentazione lineare: basso attrito ed elevata efficienza energetica. Del resto, le viti a sfere (o a chiocciola, come le chiamano altri) rappresentano la tipologia principale degli attuatori meccanici. A questo proposito, va specificato che gli attuatori possono essere di quattro tipi: i già citati meccanici, gli elettromeccanici (come i meccanici ma dotati di motore elettrico), gli idraulici e gli pneumatici.

Il gruppo industriale Ewellix ha sede a Göteborg, in Svezia, conta su 9 siti di produzione e 16 sedi commerciali dove lavorano 1400 persone e il cui fatturato esterno si attesta sui 250 milioni di euro. È specializzato nella produzione di attuatori e soluzioni di movimentazione lineare utilizzati nell’automazione industriale, nelle apparecchiature medicali e nei veicoli industriali. Nello specifico, sviluppa soluzioni e servizi legati a tre principali tecnologie produttive: sistemi di attuazione lineare; viti a sfere e a rulli; guide lineari.

Ewellix ha anche un’unità italiana, deputata alla vendita, la cui sede è a Torino, dove lavorano una ventina di persone. Propone prodotti, soluzioni e supporto tecnico ai vari settori applicativi trattati a livello corporate. «Sul fatturato complessivo, l’Italia pesa per circa 12 milioni di euro, in termini di vendite, provenienti dal canale distribuzione (35-40%) e per il resto dalla vendita a clienti diretti», segnala Paolo Napolione, amministratore delegato della sales unit italiana, che segna un andamento in crescita costante: «abbiamo registrato nel 2018 un +15%, l’anno scorso l’incremento è stato di poco inferiore del 10%, quest’anno il trend dovrebbe confermarsi positivo, anche se il fattore Coronavirus è da considerare».

I componenti Ewellix nel settore medicale: cosa cambia con l’emergenza Coronavirus

Le viti a sfere e a rulli sono parti fondamentali dell’attuazione elettromeccanica: si tratta di dispositivi meccanici di conversione del moto rotatorio in moto lineare e sono impiegate come meccanismo di azionamento negli attuatori lineari e ad alte prestazioni. Viti e attuatori trovano impiego in molti settori a elevato livello di innovazione. Nel solo medicale, che costituisce uno dei più importanti, sono impiegate in svariati ambiti: tra questi le apparecchiature per l’automazione dei laboratori clinici, che abbisognano di flussi di lavoro ottimizzati, processi efficienti fino ad analisi più affidabili. In questo periodo di emergenza coronavirus, per esempio, il laboratorio di virologia molecolare del Policlinico San Matteo di Pavia, dalla prima diagnosi del “paziente 1” di Codogno ha operato a ciclo continuo, 24 ore su 24, dovendo gestire più di 700 campioni di tamponi al giorno.

Ma diverse altre tecnologie in ambito sanitario richiedono componenti Ewellix; «l’emergenza Coronavirus ha fatto registrare un’impennata di richieste – spiega Stefano Gai, global product and segment manager actuation systems – il pregio fondamentale delle nostre tecnologie è la massima affidabilità, che deve essere garantita anche in situazioni critiche o di grande stress. Oltre al laboratorio clinico, un’altra applicazione pratica di questi componenti sono le apparecchiature radiologiche: a fine gennaio dalla Cina si è registrato un incremento ordini molto importante proprio legato all’emergenza sanitaria».

Anche in Italia è stata fatta una richiesta per anticipare consegne di questi componenti: «ci è arrivata da un cliente attivo nel distretto biomedicale di Mirandola che equipaggia sistemi specifici sulle macchine per la dialisi, motivata dalla necessità di farsi trovare pronti a produrre macchinari in vista di un possibile picco di richieste nel giro delle prossime settimane. La stessa cosa prevediamo avverrà con un altro cliente specializzato in tecnologie che equipaggiano macchine radiografiche», specifica Antonio Romagna, Sales Manager OEM dell’unità italiana.

L’elettrificazione dei prodotti spinge gli attuatori elettromeccanici

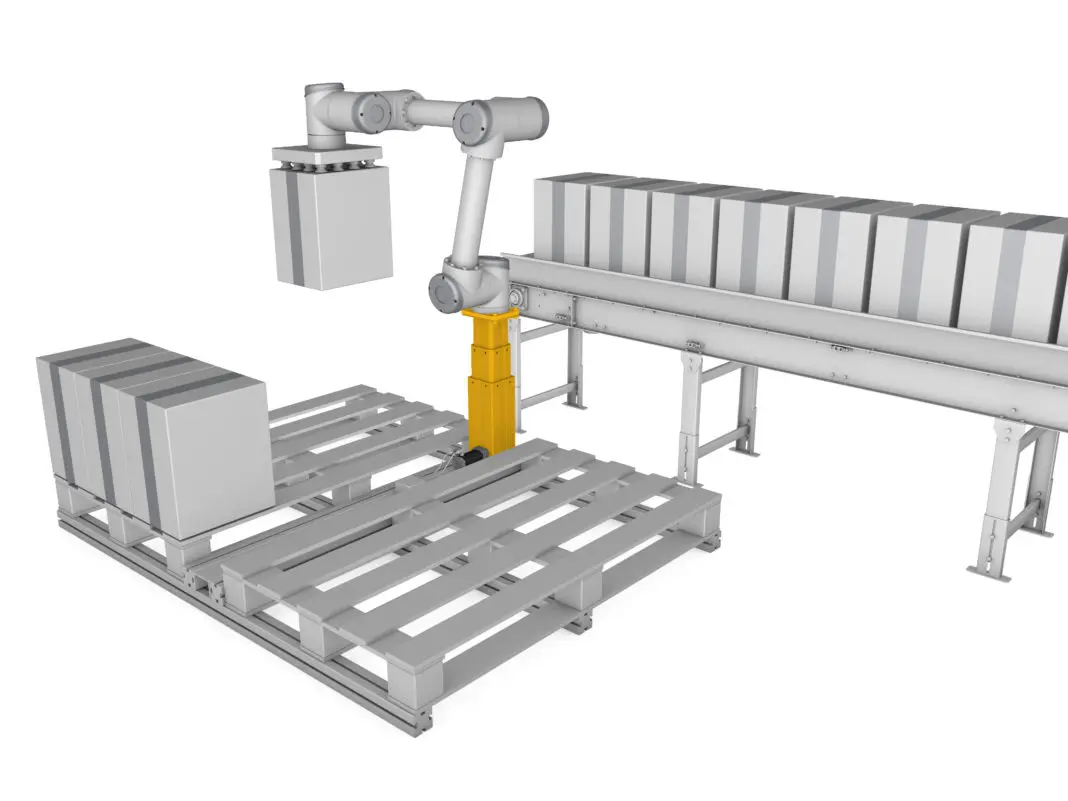

Oltre al medicale, il comparto dell’automazione industriale e quello deputato all’elettrificazione dei veicoli industriali sono i principali settori applicativi di Ewellix che guarda con sempre maggiore interesse alle potenzialità dell’Industria 4.0 e della meccatronica. Lavora a stretto contatto con clienti del settore dell’automazione per sviluppare sistemi integrati che estendano l’area di lavoro dei cobot, e per sostituire i tradizionali dispositivi basati su tecnologia pneumatica o idraulica con soluzioni elettromeccaniche.

Gli attuatori lineari elettromeccanici vengono utilizzati, ad esempio nel mondo automotive, per applicazioni quali la saldatura a punti robotizzata, l’assemblaggio. I produttori automobilistici, e non solo, stanno adottando sempre più spesso queste soluzioni in quanto prive di perdite e facilmente installabili. Gli attuatori lineari elettrici offrono vantaggi come la grande capacità di carico grazie all’integrazione di viti a rulli. Hanno un’elevata durata, comportano minori costi di manutenzione, offrono un alto grado di resistenza ambientale e una maggiore efficienza e garantiscono costanza di prestazioni. «Tutto ciò si esprime chiaramente nelle esigenze manifestate nei tre settori che seguiamo e in particolare, per il mobile machinery che comprende tutti quei macchinari semovibili su ruote a esclusione di auto, camion e treni», segnala ancora Napolione.

Essi comprendono le mietitrebbie, i mezzi per la raccolta rifiuti o per lo spazzamento strade fino a macchinari di sollevamento quali piattaforme aeree. «Proprio queste ultime, per effetto delle normative che stanno imponendo macchinari poco rumorosi e che operino in assenza di perdite di lubrificante (anche inquinamento aria da combustione/particolato), sono ideali per lavorare sempre più all’interno di aree chiuse come stabilimenti o in quartieri cittadini. Non solo: queste caratteristiche, unite alla necessità di soluzioni a basso impatto energetico, diventano tratti peculiari dell’elettrificazione: quindi soluzioni elettromeccaniche, che interessano anche le autovetture, vanno a sostituire le tradizionali tecnologie oleodinamiche, idrauliche o pneumatiche, ma con prestazioni superiori in termini di flessibilità di utilizzo, di modularità e di efficienza energetica», specifica Romagna.

Verso la smart factory: la necessità di componentistica su misura

Legata al mobile machinery e al concetto di automatizzazione di processo è l’intralogistica, ovvero l’organizzazione dell’insieme dei flussi logistici di merci e materiali all’interno dell’area di un’azienda. «Contare su macchine elettriche, che agiscano in maniera estremamente efficiente è un vantaggio sensibile – specifica Napolione – Gli elettrocilindri Ewellix consentono di movimentare pacchi, semi assemblati, parti di scocche auto direttamente dove serve». La trasformazione in atto della produzione aziendale è quella che vede il passaggio dal lavoro in linea all’organizzazione in isole, aumentate in virtù delle necessità produttive; è il presupposto della creazione dell’impresa semi o completamente automatizzata e robotizzata. Questi processi possono consentire la produzione di beni primari che possono riguardare l’imballaggio di alimenti o di confezionamento di prodotti medicali.

«Inoltre l’elettromeccanica consente di avere il controllo completo del processo e la migliore qualità possibile – illustra Romagna – Pensiamo ai sensori, integrati all’interno degli attuatori: permettono di correlare la posizione dell’asse con la forza da imprimere per svolgere un determinato lavoro, ottimizzandolo. Con il passaggio dalla fluidica all’elettromeccanica abbiamo una riduzione dei costi dell’asset: quando si fa un’analisi costi/benefici tra le due tecnologie rientrano anche i risparmi in termini manutentivi, dato che gli attuatori elettrici rispetto agli oleodinamici o idraulici hanno meno componenti e quindi meno probabilità di rotture, non ho rischi di fermo macchina e posso contare su un certo risparmio energetico: da conti complessivi, l’elettromeccanica offre una resa dell’80% contro un 50-60% dell’idraulica tradizionale».

Dall’elica al bit: dalla meccanica all’IoT fino all’Intelligenza Artificiale

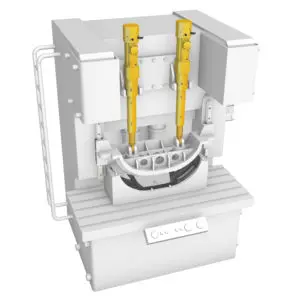

Ewellix concentra le sue attività su alcune aree con un ulteriore valore aggiunto creato attraverso la tecnologia della sensoristica e dell’analisi dei dati. «Abbiamo iniziato un percorso di cambiamento epocale per la nostra produzione: dalla meccanica pura stiamo affrontando il passaggio verso la meccatronica, verso nuovi sviluppi tecnologici che ci permettono di cominciare a parlare non solo di sensori, ma di bit, di software – spiegano Napolione e Romagna – Il primo passo concreto è esemplificato dai nuovi attuatori elettromeccanici predisposti per l’Internet of Things al cui interno è inserito un sensore di forza accompagnato da uno di temperatura e un accelerometro». Questi supporti consentono di raccogliere dati specifici che vengono poi trasmessi a una centrale che determina la possibilità di gestire i parametri di funzionamento dell’attuatore stesso.

Ewellix ha progettato una serie di attuatori elettromeccanici provvisti di una sensoristica integrata, predisposti per l’IoT. Si tratta di CASM100 e LEMC, dotati di sensori di forza integrati all’interno del corpo dell’attuatore stesso, per fornire una misurazione precisa della forza applicata attraverso la vite a rulli o a sfere interna, anche quando l’attuatore è fermo. Il sensore funge inoltre da dispositivo di monitoraggio della temperatura e può attivare un allarme se l’attuatore è a rischio di surriscaldamento. Questa configurazione è così in grado di fornire informazioni operative in tempo reale, che possono essere inviate a sistemi di controllo di livello superiore. Di conseguenza, è possibile migliorare complessivamente le prestazioni e la produttività, e ottenere una maggiore sicurezza.

La transizione dalla meccanica al digitale comporta un impegno ancora più sensibile in termini di product development, che oggi è il cuore dei nuovi trend. «Con l’acquisizione da parte di Triton Partners, siamo passati da 1200 a 1400 dipendenti; questi nuovi colleghi sono stati dedicati a questo ambito fondamentale». L’attività è concentrata in un’unica sede, in Svizzera, suddivisa in tre filoni coordinati da Stefano Gai. È lui a parlare delle prospettive future «stiamo lavorando a rendere tutti i nostri prodotti sempre più connessi, dando la possibilità ai clienti di contare su macchinari IoT ready. A questo proposito abbiamo diversi progetti in essere per integrare sensori finalizzati a monitorare meglio le funzioni chiave delle macchine e anche a contemplare un’intelligenza integrata a bordo, ad esempio sulle centraline di controllo, consentendo di impiegare il prodotto in maniera smart». In questo senso, sarà possibile all’attuatore comunicare con l’utilizzatore l’andamento generale, comunicare eventuali anomalie. «Si apre un mondo, in cui i dati diventano sempre più importanti e così la loro gestione per ricavare informazioni sempre più mirate e utili. Tale processo di elaborazione si lega progressivamente al concetto di Intelligenza Artificiale, su cui stiamo lavorando, che permetterà di fare manutenzione predittiva e di comprendere, a partire da una notevole mole di dati, informazioni vitali per evitare in tempo reale potenziali guasti e fermi macchina».