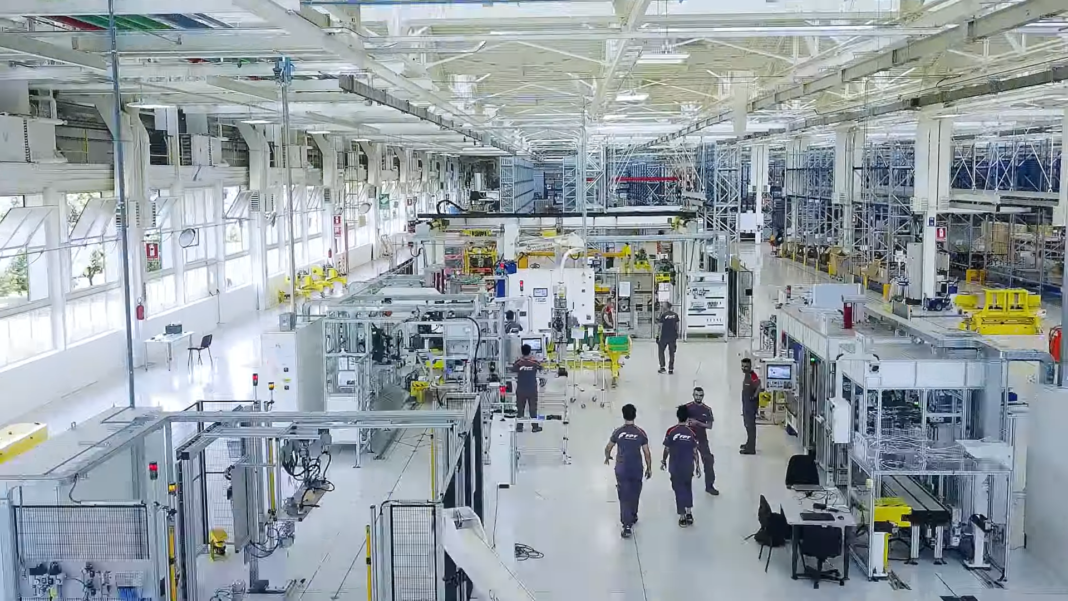

Che la transizione green e quella digitale confluiscano nella realizzazione di un nuovo modello di fabbrica, è un concetto diffuso destinato, gradualmente, a tradursi in realtà. C’è un settore, però, quello della mobilità, dove questa trasformazione è più evidente. Un esempio è il nuovo stabilimento torinese ePowertrain di Fpt, società di Iveco Group guidata dal Ceo Sylvain Blaise e dedicata alla progettazione e alla produzione di sistemi di propulsione e soluzioni per applicazioni on-road e off-road, marine e di power generation. L’impianto di 15mila metri quadrati a regime realizzerà 20mila pacchi batterie e 20mila assali elettrici per veicoli commerciali pesanti nonché propulsori green per minibus e furgoni. Per far ciò si è data vita ad un nuovo tipo di “smart factory” che Industria Italiana ha visitato, in un approfondito “viaggio tra le linee”, dal momento che lo stabilimento rappresenta uno step di enorme interesse per la manifattura nazionale.

Quanto alla progettazione delle linee – che peraltro consistono in percorsi che uniscono logicamente stazioni e postazioni – è stata realizzata con il digital twin, grazie al quale sono stati definiti sistemi in grado di configurarsi in modo autonomo e di rispondere nel migliore dei modi ad esigenze di ergonomia. In pratica il gemello digitale è stato il grande regista dei processi: grazie ad esso si ottiene una riduzione considerevole del time-to-market. Nella “smart factory” convergono più tecnologie d’avanguardia, operativamente integrate: ad esempio gli Agv, e la realtà aumentata e virtuale – che riduce i tempi di progettazione delle linee di produzione simulando il risultato operativo prima dell’installazione fisica – la stampa 3D e i sistemi “Smart Observer” basati su sensori intelligenti, scanner 3D per misurazioni di qualità metrologica, simulatori di realtà 3D e robot collaborativi; ma anche azzeratori di peso, manipolatori semi-automatici e tantissimo altro. Per far sì che i tecnici siano posti nella condizione di adoperarle, è stata attivata, nello stabilimento, una Tech Academy, e cioè un luogo dove si fa training “pratico” con l’assistenza di esperti.

Grazie alle nuove tecnologie, le linee sono state dotate di sistemi di controllo qualità in Cloud che hanno pochi precedenti, dal momento che si valutano tolleranze di millesimi di millimetro. Infine, sotto la spinta della divisione ePowertrain di Fpt, si è data vita al primo stabilimento totalmente “carbon-neutral” di Iveco Group: è in grado di raggiungere questo obiettivo compensando le emissioni di CO2 con l’acquisto di energia da fonti rinnovabili e crediti di carbonio. Inoltre, lo stabilimento genera energia grazie ai pannelli solari applicati alla facciata e ad altre tecnologie innovative. A seguito della nostra visita allo stabilimento, abbiamo inoltre intervistato il plant manager Alessandro Sezza.

La produzione di Epowertrain

1) Gli assali elettrici

Anzitutto, l’assale elettrico per veicoli commerciali pesanti, il modello e-AX 840-R. È stato progettato per il truck elettrico Nikola Tre – frutto della joint venture tra l’azienda americana di veicoli green Nikola e Iveco. Il componente dispone di un doppio motore in grado di muovere un mezzo pesante fino a 44 tonnellate. Secondo Fpt, garantisce prestazioni, efficienza e affidabilità elevate, basso costo totale di proprietà, lunghi intervalli di sostituzione olio e una vita utile dichiarata fino a 1,2 milioni di km. Per Sezza l’assale realizzato a ePowertrain «è un oggetto bellissimo, sufficientemente complesso ma estremamente potente: 1.000 cavalli. Se pensiamo che un motore a combustione interna della stessa potenza è un 13 litri, ed è quindi enorme sotto il profilo degli spazi occupati, si nota molto la riduzione dimensionale».

2) Il Central Drive per veicoli commerciali leggeri

Il modello eCD 140 è un sistema di propulsione elettrica concepito per l’integrazione su veicoli commerciali leggeri e minibus. È pensato per l’utilizzo su mezzi a trazione posteriore e ha una vita dichiarata di 350mila km.

3) I pacchi batteria

Fpt Industrial, anche grazie alla sua partnership con Microvast – azienda con sede a Stafford, in Texas, che produce batterie agli ioni di litio per veicoli elettrici e sistemi di accumulo di energia – ha dato avvio alla progettazione e alla produzione di pacchi batteria per veicoli commerciali, minibus e autobus, con multipack adattabili a tutte le tipologie di trasporto passeggeri e merci. In particolare, eBS 37, il pacco batteria da 37 KWh per veicoli commerciali leggeri e minibus, è una soluzione modulare che integra le citate celle Microvast e che dispone di una notevole densità energetica e profondità di scarica, con vantaggi quanto alla riduzione di peso. Grazie alla tecnologia Nmc (litio e ossido di nickel-manganese-cobalto) si assiste anche ad un contenimento dei tempi di carica e scarica. Il modello eBS 69 è invece il pacco batteria da 69 KWh, ed è destinato agli autobus urbani. Anche eSB 69 dispone della tecnologia Nmc.

Focus sulla linea di produzione di assali

Come si costruisce l’assale e-AX 840-R? In una stazione viene portata la cassa, nonché i diversi pezzi del motore elettrico: i due statori (e cioè i due cilindri con un avvolgimento elettrico interno) e i due rotori che vanno montati nei primi. La cassa viene coperta con un coperchio e si dà vita ad una prova di tenuta, per verificare che il componente sia stato perfettamente sigillato. Durante quest’ultima operazione, si considera anche la correttezza della sequenza delle fasi lavorative e l’accuratezza dell’angolo di serraggio. I controlli sono quanto mai scrupolosi: «Stiamo parlando di tolleranze dimensionali nell’ordine dei micron» – commenta Sezza. In una seconda stazione si controlla il corretto funzionamento elettrico dei due motori; in una terza si prepara il cinematismo, ossia la parte di riduzione meccanica, che dai motori elettrici trasferisce il giusto rapporto di potenza ai semiassi. Si giunge in altra stazione dove con i motori elettrici e il gruppo di ingranaggi primari e secondari vengono montati nella cassa. In pratica si collega il pignone che esce dai motori e la parte di riduzione meccanica. Dopodiché si chiude manualmente la cassa con un coperchio, grazie ad azzeratori di peso, e prestando grande attenzione al fatto che non si creino interferenze. Si assiste dunque ad un ciclo di serraggio con controllo sequenza e controllo di coppia angolo.

In una postazione successiva si montano il circuito di raffreddamento e quello di lubrificazione, con i tubi e gli scambiatori di calore. Gli operatori dispongono di proiettori che li guidano, in modo che i componenti siamo assemblati nella giusta sequenza. Se il sistema – che paragona real time le immagini reali e quelle “attese” – nota un mismatch, blocca le operazioni. In ultimo, sul corpo centrale dell’assale vanno montati i due semiassi (due alberi, uno per la ruota destra e l’altro per la sinistra, che trasferiscono il moto) realizzati in una postazione diversa; si aggiungono poi i freni e la plancia sulla quale verranno collegate le ruote. A questo punto l’assale è completo ed è pronto per un’altra prova tenuta e per quella dinamica; si trasferisce il prodotto a fondo linea, e lo si porta in rotazione, per misurare coppia, potenze elettriche e meccaniche, e vibrazioni.

Focus sulla linea di produzione di batterie

Per la costruzione delle batterie, si parte dal “case”, lì dove si attua l’housing. Si installa anzitutto una piastra di raffreddamento – che funziona grazie a particolari liquidi – e dei relativi tubi: il controllo della temperatura è uno dei fattori cruciali dell’elettrificazione. A questo punto si raccolgono otto moduli da uno shuttle e si montano nel “case”. L’operazione avviene in una stazione automatica e robotizzata. Un robot “spalma” una speciale pasta termica su un cooling plate, per favorirne la capacità di dispersione termica; un altro robot posiziona i moduli. A questo punto si è realizzata la connessione meccanica degli elementi. Si tratta poi di realizzare la connessione elettrica; ma prima la batteria è diretta, in successione, a due postazioni manuali, dove si tiene un accurato controllo qualitativo – con operazioni registrate sul Mes (Manufacturing execution system, software che monitora le risorse produttive e controlla lo stato di avanzamento degli ordini di produzione di ogni tipo di azienda). Arrivati a questo punto, in un certo senso, si ricomincia daccapo: si tratta di posizionare nel case un altro layer di otto moduli. Il case torna nella citata stazione automatica, dove il secondo strato viene connesso meccanicamente ed elettronicamente. Vengono montate le centraline per il controllo della batteria. Infine, il pacco batterie viene chiuso con un coperchio. La batteria viene testata in una stazione finale, dove viene verificato il voltaggio, l’amperaggio, i cicli di carica e scarica; il tutto in totale sicurezza, grazie a delle termocamere: nel caso in cui ci fossero dei problemi con la temperatura, si attivano dei sistemi di salvaguardia per garantire il personale.

Un’unità produttiva progettata con il digital twin

Come si è riusciti a ridurre la grande complessità operativa dell’impianto? «Noi disponiamo di un Know-How molto considerevole nella produzione, sia come azienda che come sito; abbiamo all’interno del compound altri plant che producono motori diesel e gas, assali e cambi per una grande varietà di clienti, con configurazioni differenti. Siamo pertanto abituati a disegnare processi capaci di gestire prodotti diversi all’interno di uno stesso stabilimento e sulla medesima linea» – afferma Sezza. In pratica, la complessità è gestita con macchine e linee che si configurano in modo autonomo, in base al prodotto da assemblare; tutto ciò avviene grazie a sofisticati software che, come si è accennato, guidano le operazioni dei tecnici durante le fasi di montaggio. «I citati controlli qualitativi, poi, ci consentono di annullare ogni possibilità di errore – che potrebbe accadere, considerato l’elevato numero di componenti e di varianti» – continua Sezza.

E come sono state realizzate queste linee? Con i digital twin, che sono repliche digitali di entità fisiche, l’alter ego di dispositivi, infrastrutture, sistemi, prodotti e processi industriali. Grazie alla raccolta e all’elaborazione di dati, la copia virtuale che ne deriva è una rappresentazione dell’oggetto in tutte le sue caratteristiche funzionali, dall’elettronica alla meccanica, dalla fluidodinamica alla geometria. «Abbiamo creato, anche con l’aiuto di partner, delle linee virtuali, sulle quali abbiamo lavorato per valutare le modifiche più opportune, le posizioni più ergonomiche o per ottimizzare la posizione delle stazioni e dei sottogruppi; soprattutto, il digital twin permette un drastico accorciamento dei tempi di sviluppo e realizzazione delle relative parti fisiche, con riduzione del time-to-market. Nella Tech Academy (di cui parleremo a breve) è possibile lavorare sempre in ambiente virtuale: un visore consente agli operatori di immergersi in un contesto digitalizzato» – afferma Sezza.

Aspetti più innovativi dell’impianto: tecnologie d’avanguardia e Tech Academy

«L’aspetto più innovativo è l’utilizzo massiccio di tecnologie all’avanguardia, il cui corretto utilizzo è garantito grazie ad una formazione accurata delle persone» – afferma Sezza. La Tech Academy rappresenta una parte fondamentale e integrante dell’impianto perché grazie ad essa gli operatori sono stati posti, e lo sono quotidianamente, nella condizione di utilizzare le nuove tecnologie. «Abbiamo concentrato tutte le tecnologie nell’accademia e abbiamo subito formato alcuni tecnici; questi, a loro volta, hanno diffuso le nuove conoscenze e abilità nel plant» – afferma Sezza. Ma di quali tecnologie stiamo parlando? Alcune sono considerate “consolidate”: ad esempio i cobot, utilizzati per il training, per la produzione e per l’automazione dei processi; e gli Lr Smart Sensor, che consentono lo sviluppo di sistemi di manutenzione predittiva. Altre sono considerate “innovative”: ad esempio il 3D Scanner, che consente misurazioni metrologiche molto accurate, nonché ispezioni geometriche in tre dimensioni; ma anche il 3D Printer, nuovo processo per la realizzazione di componenti; e la Virtual Room, un simulatore in 3D. Infine, le “future technology”: si fa l’esempio di “Spot”, un agile robot industriale mobile della Boston Dynamics che dispone di una mobilità senza precedenti, consentendo di automatizzare le attività di ispezione di routine e l’acquisizione dei dati perimetrali in modo sicuro, accurato e frequente. Il robot è presente nello stabilimento.

Nella Tech Academy si insegna anche ad utilizzare il software per la raccolta dati automatici e la data analysis. Ma non c’è solo la formazione tecnica nella nuova unità produttiva. «C’è il tema delle soft skill, che riguarda l’approccio delle persone per affrontare meglio il cambiamento in corso. È un capitolo diverso, che stiamo trattando con un altro programma, diverso dalla Tech Academy, e che si chiama “In trasformazione” ed è nel contesto del più vasto piano di “Change management”» – commenta Sezza. Sempre per Sezza «occorre infatti una mentalità e un modo di lavorare diverso, più veloce e più sinergico con altre funzioni: se qualche anno fa una linea di montaggio si poteva installare in un anno e mezzo, ora la tempistica operativa va quasi dimezzata, perché in quell’anno e mezzo si realizzano due cicli di prodotto. Non c’è niente da fare: il mondo va più lesto, e bisogna adeguarsi».

Gli attori tecnologici dell’automazione nello stabilimento: un impianto focalizzato sull’ergonomia

Come è stata conseguita l’automazione delle linee? «Anzitutto disponiamo di Agv, per automatizzare i processi e per migliorare l’ergonomia. Mostrano un duplice vantaggio: l’azzeramento dei pesi – e ciò ci consente di essere più in ottica diversity, più inclusivi, potendo assumere all’interno del plant a prescindere dal sesso e dalla sua forza fisica e da eventuali limitazioni personali; ma anche migliorare la produttività, dato che movimentare materiali da una parte all’altra del plant è un’operazione priva di valore aggiunto» – afferma Sezza. Sempre in tema di ergonomia, «l’azzeramento dei pesi è stato conseguito anche con appositi manipolatori semi-automatici presenti, ad esempio, sulla stazione di montaggio del motore elettrico; dall’altra, tutte le postazioni, grazie al digital twin, sono state progettate in una “golden zone”: gli operatori si trovano con tutto il materiale di fronte, e quindi non sono chiamati a ruotare il busto per più di 60 gradi. Avendo tutto a portata di mano e nel loro campo visivo, gli operatori peraltro non devono sollevare il gomito e la spalla sopra una certa altezza; si evita così un logorio che a lungo andare può diventare dannoso. Anche questo è stato possibile grazie alla progettazione con digital twin» – afferma Sezza. Come si è detto, nello stabilimento ci sono diversi robot e cobot. «Di questi ultimi ne abbiamo nella linea di montaggio del transferbox: l’operatore prepara l’ingranaggio del gruppo cinematico, mentre il cobot, accanto al primo, si assume il compito più gravoso, e cioè quello di afferrarlo e di introdurlo all’interno della cassa» – commenta Sezza.

L’organizzazione del lavoro in Epowertrain

«Quanto all’organizzazione del lavoro nella nuova unità produttiva, ricalca il modello delle altre fabbriche automotive del Gruppo. La struttura è organizzata con un responsabile dell’unità; nel team ci sono poi dei supervisor, che sono responsabili della produzione e del personale per ogni singola unità elementare (le batterie, ad esempio, o gli assali); gli operai che assemblano i pezzi, i responsabili di manutenzione e i tecnologi, che invece sono coloro che seguono il processo e le caratteristiche delle macchine. Tutte le altre funzioni, dalla logistica all’ingegneria di manutenzione, sono sinergiche con il resto del comprensorio» – commenta Sezza. Quanto alla turnazione, «attualmente su alcune linee (ad esempio le batterie), si lavora ad un turno, su altre (ad esempio Nikola) a due, in funzione della quantità degli ordini. Sulle batterie stiamo preparando la pipeline di persone da introdurre nelle prossime settimane, perché gli ordini sono in crescita» – afferma Sezza.

Uno stabilimento green

All’interno dello stabilimento ePowertrain si dedica grande attenzione alla protezione dell’ambiente, come dimostra l’Iveco Group Sustainability Garden, un’area interna di 6mila mq piantumata con 100 specie autoctone resistenti alla siccità con un’ottima capacità di assorbimento di CO2. È stato inoltre realizzato un percorso calpestabile con pallet riciclati. I quattro pannelli illustrativi lungo il percorso, confermano le priorità fissate dal Gruppo per la sostenibilità e gli obiettivi da raggiungere: diventare carbon neutral entro il 2040.

Identikit di Fpt Industrial e della divisione Epowertrain

Fpt Industrial occupa più di 8mila persone in 11 stabilimenti e 11 Centri di Ricerca & Sviluppo lavorano per l’azienda in tutto il mondo. La rete globale di vendita e il Customer Service di Fpt Industrial, attivi in circa 100 Paesi, supportano tutti i clienti del brand. La gamma di prodotti include sei famiglie di motori con una potenza da 42 a oltre 1.000 cavalli, trasmissioni con coppia fino a 500 Nm, assali anteriori e posteriori da 2,45 a 32 tonnellate. Fpt Industrial vanta inoltre la più completa gamma oggi presente sul mercato di motori a gas naturale per applicazioni industriali, con una potenza variabile da 50 a 520 cavalli. Grazie alla sua divisione ePowertrain dedicata ai sistemi di propulsione elettrici, l’azienda sta accelerando verso una mobilità a zero emissioni nette di carbonio, con trasmissioni elettriche, pacchi batteria e sistemi di gestione delle batterie. Questa offerta, unita alla grande attenzione a Ricerca & Sviluppo, rende Fpt Industrial uno dei principali protagonisti a livello mondiale nel settore dei sistemi di propulsione e delle soluzioni per uso industriale.

(Ripubblicazione dell’articolo pubblicato il 14 novembre 2022)