Domanda: come fa un’azienda con una storia più che secolare a rimanere competitiva sul mercato imponendosi come uno dei più importanti player nel campo dell’automazione? Qual è la ricetta per mantenersi “giovane” di fronte al proliferare di nuove tecnologie abilitanti? È quello che abbiamo chiesto ai dirigenti di Rockwell Automation Italia, la branch nostrana del colosso americano che nel 2017 ha fatturato oltre 6,3 miliardi di dollari e che è presente in oltre 80 Paesi nel mondo con più di 23.000 dipendenti. Alla base di tutto c’è un rinnovato sistema di partnership che consente di offrire alla clientela prodotti verticali.

Il caso più eclatante è il FactoryTalk InnovationSuite, una piattaforma software con tecnologia PTC che rappresenta il primo risultato della collaborazione a seguito dell’ingresso nel capitale azionario di PTC, da parte di Rockwell Automation, con un investimento complessivo intorno al miliardo di dollari. Questo prodotto è stato poi declinato su diverse industry: olil&gas, difesa, healthcare sono solo alcuni degli esempi più significativi di come gli applicativi di Rockwell Automation e PTC abbiano avuto un impatto sul business aziendale. Obiettivo finale è proporre soluzioni che siano sempre “possibili, di valore e scalabili”. Questo trittico valoriale è diventato il mantra di Rockwell Automation e della sua attività.

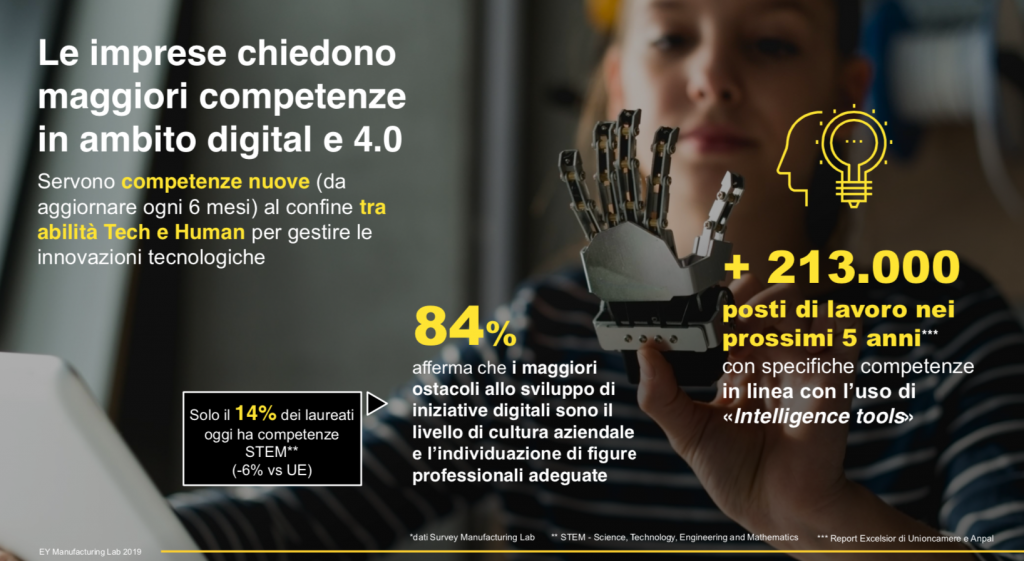

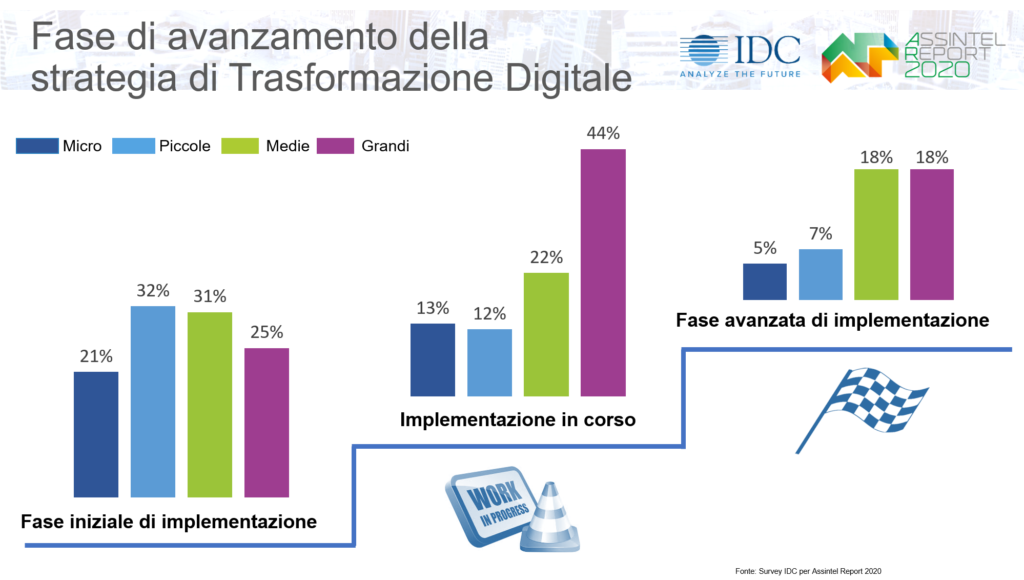

«Rockwell Automation – ci racconta Francesca Tagliani, Director GSM OPS & Marketing – EMEA Region – sta continuando a innovare e oggi il nostro obiettivo è incrementare la produttività dei clienti di tutte le industrie, indipendentemente dalle loro dimensioni. Nasciamo come produttori di hardware, ma negli ultimi anni l’automazione fine a se stessa non ha più ragione di esistere e, se non sappiamo come usare i dati, rischiamo di essere tagliati fuori dal mercato. Per questo abbiamo ampliato enormemente la nostra offerta, e oggi produciamo oltre 120mila item, dal piccolo push button che permette di fermare la macchina, al software di programmazione di PLC fino a parti più complesse. Inoltre abbiamo iniziato ad offrire servizi differenti, come i software (MES in particolare, ma anche integrazione IT/OT e sviluppo di sistemi intelligenti) e strumenti di visualizzazione dei dati, per comprendere al meglio l’operatività di ogni singolo macchinario. La sfida è capire che cosa si vuole fare». La branch italiana della multinazionale americana prosegue anche su un percorso di reskilling della propria forza lavoro e di accrescimento delle competenze. Per questo è stata attivata, due anni fa, una partnership con EY per la realizzazione di una piattaforma di competenze digitali. E il prossimo passo potrebbe essere l’ingresso in un competence center.

I principali dati economici e le strategie di Rockwell Automation Italia

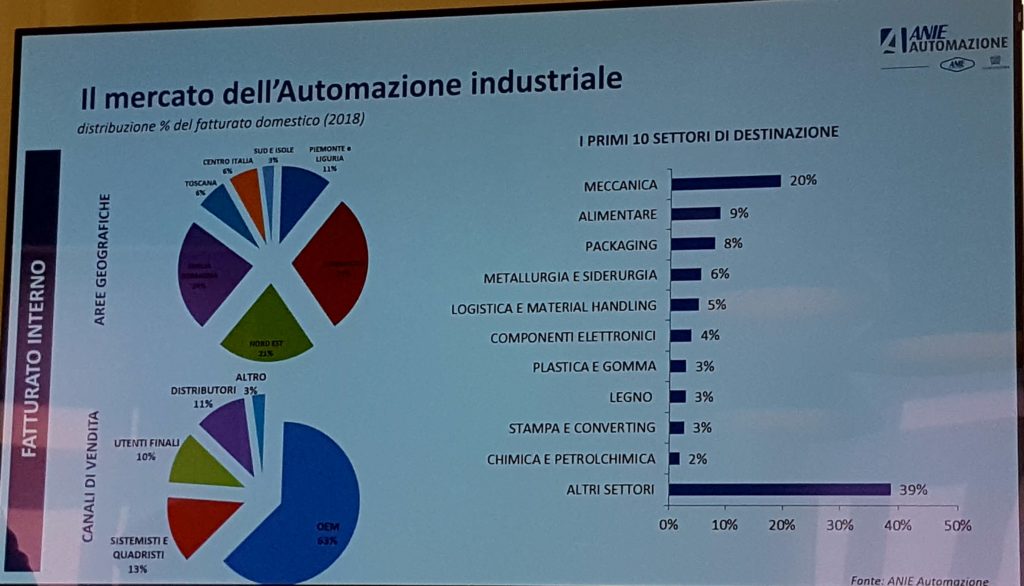

«È da dieci anni di fila che cresciamo, dopo la flessione del 2009 – ci spiega Fabrizio Scovenna, country director di Rockwell Automation Italia – e oggi siamo circa 240 persone in totale tra gruppi di vendita, realizzazione di sistemi chiavi in mano e parte post-vendita, oltre a una piccola quota del personale che si occupa di customer care e di finance. Ci rivolgiamo principalmente a tre tipologie di clienti: i costruttori di macchina (cioè gli OEM), gli end user e i canali distributivi. Inoltre ci stiamo concentrando sempre di più su settori specifici per formare le persone al meglio nella conoscenza di un determinato mercato. La tradizionale automazione ha sempre più spesso richiesto l’integrazione con meccatronica e robotica, che sono abilitanti per il 4.0. Oggi bisogna necessariamente proporre soluzioni anche IoT software che stanno tornando in auge perché, dopo un periodo iniziale di troppa e prematura offerta, oggi siamo in grado di quantificare il ritorno sull’investimento. Questo è stato possibile grazie alla partnership con le università di Pisa e Firenze».

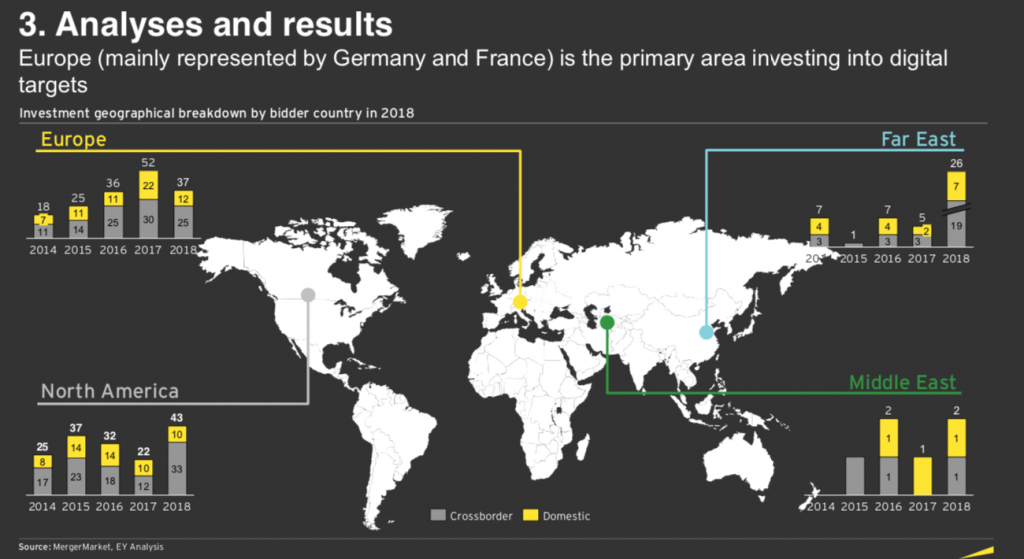

Il cambio di passo di Rockwell Automation deve essere letto anche nell’ottica di uno scenario economico piuttosto incerto: da un lato il calo dell’automotive, che negli ultimi dodici mesi ha fatto registrare a più riprese il segno “meno”. Dall’altro una produzione industriale tedesca sempre meno vigorosa che si traduce in un problema reale anche per il nostro Paese. Per questo motivo, l’azienda guidata da Fabrizio Scovenna ha scelto di concentrarsi soprattutto sul software che, almeno per ora, non sembra mostrare rallentamenti. «Il motivo è semplice – aggiunge il numero uno di Rockwell Automation Italia – chi ha cominciato a fare un primo flusso di investimento in modo sistemico oggi raccoglie i frutti ed è più propenso a spendere sulla parte software. Chi invece ha operato esclusivamente soluzioni opportunistiche, cavalcando gli incentivi, oggi rischia grosso, anche a causa della Brexit, che non è così terrorizzante, e i dazi».

L’impiego delle nuove tecnologie e l’impegno per il manufacturing

Storicamente Rockwell Automation si è sempre dimostrata più forte nel comparto delle macchine automatiche rispetto a quello delle macchie utensili, ovvero sulla produzione continua. È per questo che primeggia nei comparti food&beverage e farmaceutica. «Siamo conosciuti per l’innovazione, ci spiega Andrea Anfuso, Sales Executive – Information Solutions at Rockwell Automation – ma stiamo investendo tantissimo nei software, grazie alla collaborazione con PTC. Siamo costantemente posizionati nei quadranti di Gartner, in alto a destra, nella parte destinata agli innovatori. La partnership con PTC, inoltre, ci ha permesso di integrare la nostra offerta di moduli “storici” con gli analytics, senza dimenticare l’IoT o la realtà aumentata, in cui PTC è tra i leader indiscussi. Proprio quest’ultima tecnologia è quella che può essere maggiormente d’aiuto per rendere più attrattivo il mondo del manufacturing. Ad esempio perché consente di registrare le attività quotidiane e ripetitive e di metterle a disposizione di un utente non ancora esperto, fungendo da supporto in tempo reale per fare qualcosa che non si era mai svolto prima».

«Dalle aziende manifatturiere – chiosa Francesca Tagliani – arriva pressante una richiesta: l’impiego delle competenze per le nuove esigenze lavorative. Noi stiamo cercando di mettere la tecnologia al servizio dello sviluppo di nuove skill. Oggi, ad esempio, è possibile “teleguidare” un operaio attraverso occhiali con moduli di realtà aumentata. In Italia stiamo lavorando tantissimo sul tema delle competenze: ad esempio, abbiamo chiuso, due anni fa, un accordo con EY per lo sviluppo di una piattaforma di competenze digitali. È il primo contenuto di questo tipo che sviluppiamo come Rockwell Automation. Il prossimo passaggio è di attivarci per poter entrare in un’altra partita che ci interessa moltissimo: quella dei competence center. Vogliamo portare il nostro know-how in questo tipo di esperienza».

I programmi di formazione

Per Rockwell Automation il rapporto di lavoro oggi non è più un semplice “mestiere”, ma un processo continuo di apprendimento e di accrescimento delle competenze. «O le aziende si attivano con programmi interni di formazione – conclude Scovenna – o si rischia grosso. Noi, ad esempio, abbiamo messo a punto un programma di “young graduates”: si tratta di un progetto multinazionale con cui facciamo fare un anno all’estero, in gruppi compositi, ad alcuni nostri neo-assunti particolarmente meritevoli, laureati nel settore informatico o dell’ingegneria. Dopo un anno rientrano alla casa madre: nel nostro caso si tratta di cinque ragazzi che stanno per tornare da noi. Abbiamo anche attivato moduli di e-learning che possono essere colti e consumati dal dipendente, lasciando anche la possibilità di spaziare su argomenti diversi. Abbiamo istituito un programma di sales enabler, dove si cerca di insegnare o live o da remoto per spostare il focus da un venditore generalista a uno specializzato e verticale».

Il FactoryTalk Innovation Suite

Questa suite software consente alle aziende di ottimizzare le proprie operazioni industriali e migliorare la produttività offrendo ai decision maker migliori dati e possibilità di analisi. Questa offerta collaborativa rappresenta il primo esempio di integrazione delle tecnologie di Rockwell Automation e PTC. FactoryTalk InnovationSuite ha l’obiettivo di migliorare la connettività con i dispositivi operativi (OT) delle linee di produzione, supportando nativamente la connessione rapida, scalabile e sicura delle apparecchiature industriali più comunemente in uso. Questi dati, combinati con quelli delle applicazioni e dei sistemi IT (Information Technology), forniscono ai decisori una rappresentazione digitale completa delle loro attrezzature, linee e impianti industriali da qualsiasi punto dell’azienda. Tra i tool presenti figurano le interfacce intuitive, che offrono agli utenti una visione della gestione operativa combinando dati provenienti da più fonti IT e OT e profilati a seconda del ruolo. È possibile sviluppare analisi avanzate automatizzate di fonti IT e OT, trasformando enormi quantità di dati grezzi in informazioni fruibili o proattive per migliorare le prestazioni e ridurre l’impatto dei tempi di fermo. Infine, la realtà aumentata, come detto, consente una formazione più efficiente delle risorse, una condivisione più ampia delle conoscenze e un incremento del tasso di successo al primo tentativo negli interventi per guasti.

L’accordo con Schlumberger

Un’altra partnership di rilievo di Rockwell è quella con Schlumberger, uno dei maggiori fornitori al mondo di tecnologie per la caratterizzazione dei giacimenti, la trivellazione, la produzione e la raffinazione per l’industria dell’oil&gas. L’accordo definisce una joint-venture per la creazione di Sensia, il primo fornitore al mondo di soluzioni digitali completamente integrate per l’automazione della gestione operativa dei giacimenti petroliferi. Sarà inoltre il primo fornitore a poter vantare soluzioni completamente integrate di misura, competenze di dominio e di automazione per l’industria oil&gas, offrendo un’automazione di processo all’avanguardia, scalabile, cloud, che include soluzioni informatiche e di sicurezza, comprese le informazioni e le soluzioni per la sicurezza del processo. Con il suo portafoglio che va dai sistemi intelligenti alle soluzioni globali di automazione della gestione del ciclo di vita, la joint venture aiuterà i clienti a ottenere benefici in termini di efficienza grazie all’automazione intelligente basata sulla misurazione e sui dati. Secondo i termini dell’accordo, Sensia opererà come entità indipendente, con Rockwell Automation che detiene il 53% e Schlumberger che detiene il 47% della joint venture. Si prevede che Sensia genererà un fatturato annuo di 400 milioni di dollari, impiegherà circa 1.000 membri di un team che servirà clienti in oltre 80 Paesi, con sede centrale a Houston, in Texas.

La digital transformation di Lonza

Lonza ha scelto Rockwell Automation per realizzare il proprio progetto strategico chiavi in mano relativo alla trasformazione in fabbrica digitale dei nove ex stabilimenti Capsugel per la produzione di compresse farmaceutiche. L’azienda con sede in Svizzera, fondata nel 1897 e che impiega circa 15.500 persone, ha scelto il software PharmaSuite Manufacturing Execution System (MES) di Rockwell Automation per digitalizzare la gestione operativa all’interno dei propri ambienti di produzione.

Nello specifico, la soluzione è progettata per aiutare ad evitare interruzioni mentre si gestiscono volumi elevati di ordini in tempo reale per la produzione su richiesta e inaugurare quindi una nuova era di efficienza operativa. Rockwell Automation vanta tra i propri clienti tutte le prime dieci aziende mondiali del settore life science, offrendo loro la propria esperienza nel processo scalabile di trasformazione digitale, in strumenti analitici di settore e in soluzioni IoT per ambienti di produzione completamente automatizzati e ad alta velocità. Questa implementazione in nove siti, inoltre, fornirà a 1.500 dipendenti in tutto il mondo nuovi strumenti tecnologici operativi per il raggiungimento di un livello superiore di efficienza e qualità.

Lonza utilizzerà il software MES PharmaSuite e il software FactoryTalk InnovationSuite per affinare il tracciamento del prodotto fino alla confezione della singola compressa e ottenere informazioni dettagliate su prestazioni e produzione. La segregazione di SAP e PharmaSuite MES, facendo rispettare comunque i flussi di lavoro e la raccolta delle informazioni necessarie, aiuterà anche a evitare interruzioni in presenza di uno shutdown o in caso si rendesse necessario un intervento di manutenzione del sistema globale di pianificazione delle risorse (ERP).

La partnership con Leonardo

Al centro del progetto di Rockwell Automation e dell’azienda guidata dall’ad Alessandro Profumo due navi gasiere, la LNG Portovenere e la LNG Lerici, destinate al trasporto di gas liquefatto. Realizzate nel 1997 da Fincantieri e giunte alla loro mezza vita, le navi sono state oggetto di un’importante e completa opera di rinnovo che ne dovrebbe allungare il ciclo vitale di almeno 15 anni. Oltre al revamping di caldaie, pompe e turbine, il progetto ha previsto anche l’ammodernamento di tutti i sistemi di controllo, da quello centrale a quelli delle turbine e delle turbopompe. Leonardo ha scelto di optare per lo sviluppo di una nuova infrastruttura controllata dal DCS PlantPAx.

Questo sistema ha permesso di uniformare tutti i sistemi di controllo in un’unica piattaforma. Attraverso il DCS di Rockwell Automation, oggi viene infatti gestito il sistema di controllo centrale delle navi – AIS Automated Integrated System – così come quelli delle turbine e delle turbopompe. Le soluzioni hardware, parte del sistema PlantPAx, già ben note ai tecnici di Leonardo, hanno permesso di portare a termine una migrazione che non ha reso necessario scablare il campo. Inoltre, in collaborazione con il team di Rockwell Automation, è stato creato a terra un mock up identico alla soluzione software destinata a bordo della nave: ciò ha permesso di eseguire dei test funzionali molto approfonditi per verificare che il funzionamento fosse identico al precedente e quindi di studiare con gli esperti di Rockwell Automation possibili soluzioni migliorative e nuove funzionalità.

I servizi di cyber security

Rockwell Automation ha ideato Threat Detection Services, che si basa sulla piattaforma di rilevamento delle minacce Claroty, in grado di gestire i rischi informatici all’interno della propria gestione operativa. I Threat Detection Services aiutano a salvaguardare la gestione di operazioni interconnesse attraverso tre principali modalità. In primis tramite Identificazione e protezione, ovvero l’analisi di tutte le risorse connesse alla rete di controllo industriale e delle loro vulnerabilità, al fine di aiutare le aziende a individuare i punti da proteggere. In secondo luogo attraverso la Rilevazione, cioè il monitoraggio delle reti non solo per ciò che concerne le minacce note, ma soprattutto rispetto a traffico o comportamenti anomali che mettano in allarme le aziende di un possibile e imminente incidente di sicurezza, possibilmente prima che ciò accada. Infine con la funzione Risposta e recupero, tramite lo sviluppo di piani di contenimento, sradicamento e recupero dagli attacchi al fine di mantenere l’operatività o tornare più rapidamente a uno stato pienamente operativo.