Come saranno i robot industriali nel prossimo futuro? La risposta è legata ai grandi cambiamenti che coinvolgono le linee di produzione nella manifattura. Anzitutto, lo shopfloor è sempre più permeato dall’intelligenza artificiale, e cioè l’insieme di algoritmi che interpretano i dati delle macchine per ottimizzare l’efficienza e la qualità dei processi. Inoltre, sempre più le macchine dispongono di tecnologie abilitate dall’AI. In secondo luogo, in certi settori di primaria importanza (ad esempio, l’automotive) sta gradualmente venendo meno la continuità spaziale della linea, a favore di isole di lavoro assistite da operatori e robot. Sulla scorta di questi trend Comau, colosso italiano della robotica guidato dal Ceo Pietro Gorlier e dal presidente Alessandro Nasi, sta portando avanti una strategia di evoluzione tecnologica dei robot.

Comau è parte del gruppo Stellantis. Ha il suo centro direzionale a Torino e opera attraverso una rete internazionale di 6 centri di innovazione, 5 digital hub, 9 stabilimenti di produzione, in cui lavorano oltre 4mila persone, presenti in 13 Paesi. È una realtà industriale storica, nata nel 1973 come “Consorzio macchine utensili”, ad opera degli stessi ingegneri e delle imprese di Torino che avevano contribuito alla costruzione dello storico impianto automobilistico Volga in Russia. Produce sia robot industriali di basso e alto payload, che cobot; ma anche esoscheletri e interfacce uomo-macchina (Hmi); e realizza Digital Twin.

Tornando alla robotica, l’intelligenza artificiale dispiega meglio le sue potenzialità quando i robot sono interconnessi, e cioè sono capaci di trasmettere i dati relativi alla propria attività a layer superiori dell’It, come il Mes o l’Erp. Per questo Comau ha accorpato il sistema dei cablaggi all’interno dei robot. E grazie a potenti algoritmi, sono stati sviluppati importanti sistemi di visione, che consentono alle macchine di orientarsi nel loro ambiente e di riconoscere i pezzi e i componenti che devono trattare. In particolare Comau dispone di un’intera famiglia di questi device, la Mi.Ra (“Machine inspection recognition archetypes”, ossia “archetipi di riconoscimento per l’ispezione meccanica”).

Quanto invece al passaggio al modello delle isole produttive, comporta la valorizzazione della cobotica, con riferimento a strumenti destinati a interagire fisicamente con gli esseri umani in spazi di lavoro condiviso. Grazie ai sensori di movimento, a quelli per rilevare la forza impressa, a telecamere e a sistemi anticollisione, sono in grado di coordinare la propria azione con quella degli operatori umani. Inoltre, se il prodotto è al centro, occorre che i cobot siano mobili, e quindi non vincolati ad uno spazio definito ma dotati della capacità di raggiungere un’isola di lavoro per mettere a disposizione le proprie capacità. È la “fabbrica mobile”, quella sulla quale Comau punta con diverse soluzioni. Di tutto ciò abbiamo parlato con il leader del Centro di competenza globale per robotica avanzata e soluzioni digitali di Comau Giovanni Di Stefano.

L’impatto dell’Ai sulle linee di produzione

Per Di Stefano «il game changer» della trasformazione «epocale» delle linee di produzione è l’intelligenza artificiale. Sta cambiando tutto: «In generale, tutto il contesto lavorativo nello shopfloor è sempre più diverso da quello “tipico”, cui eravamo abituati solo pochissimi anni fa. Il fatto è che l’AI abilita altre tecnologie e funzioni essenziali, come ad esempio l’analisi predittiva e i sistemi di visione per i grandi robot. La continuità operativa delle linee e la qualità del prodotto hanno sempre più a che fare con l’intelligenza artificiale».

L’imprescindibilità dell’AI nella produzione cambia il rapporto con le macchine e con il personale. «Alla fine – commenta Di Stefano – si sta ingegnerizzando la formazione: si insegnano all’intelligenza artificiale attività operative che prima si faceva apprendere ai tecnici e agli operai – che ora sono destinati ad altre funzioni, a maggior valore aggiunto. L’algoritmo e la rete neurale imparano a distinguere, per esempio, tra una saldatura buona e cattiva. Ciò è anche un vantaggio per l’azienda: questo tipo di cultura tecnica resta in azienda per le generazioni future, a prescindere dalla presenza o meno del personale dedicato».

Robot interconnessi

Si accennava all’interconnessione, per la precisione intesa come capacità di trasmettere informazioni rilevanti, raccolte grazie ad una pluralità di sensori, verso livelli più alti dell’azienda, come il Mes (Manufacturing Execution System: è un sistema informatizzato che gestisce e controlla la funzione produttiva di un’azienda: dal dispaccio degli ordini, agli avanzamenti in quantità e tempo, al versamento a magazzino; realizza inoltre il collegamento diretto ai macchinari) e Erp (“pianificazione delle risorse d’impresa” un software di gestione che integra tutti i processi di business rilevanti di un’azienda e tutte le funzioni, ad esempio vendite, acquisti, gestione magazzino, finanza, contabilità). Comau, peraltro, ha messo a punto un’apposita piattaforma, in.Grid, con la quale è possibile creare un’infrastruttura per l’acquisizione e lo scambio dei dati, in grado di interconnettere macchinari di Comau e non. Si ottiene così il monitoraggio delle informazioni di processo e la telemetria per la manutenzione predittiva e per la valutazione degli obiettivi di produttività. Inoltre in.Grid traccia non solo i processi produttivi automatizzati ma anche quelli manuali, grazie a dispositivi personali (es. smartwatch, tablet) forniti agli operatori.

Di grande rilievo, la questione dei cablaggi. Ad esempio il robot Comau N-220, adatto applicazioni di saldatura a punti e manipolazione di materiali nonché a lavorazioni continue come la stampa 3D e l’incollaggio «è costruito in maniera tale che tutti i cavi, quelli per la visione o per i sensori di pressione, passano all’interno del robot, che seleziona i dati e li invia al Mes». Il 6 aprile è stata lanciata una nuova versione, l’N-220-2.7, un robot con capacità di carico di 220 kg dalla configurazione modulare, cinematica diretta, calibrazione e algoritmi migliorati. L’idea è quella di consolidare la posizione di Comau nell’industria automobilistica, permettendo al contempo l’espansione in segmenti industriali in forte crescita, tra cui metalli, Food & Beverages, logistica, materie plastiche e prodotti chimici. È prodotto con una linea di assemblaggio completamente automatizzata all’interno del suo centro di innovazione di Advanced Robotics a Torino.

Robot e sistemi di visione

Anzitutto Mi.Ra 3D. Si tratta di una guida robot con una sola telecamera tridimensionale, dotata di algoritmi avanzati per analizzare e confrontare le immagini in modo da supportare operazioni ad alta precisione. «Con una sola focale realizza la stereoscopia necessaria per far eseguire al robot prestazioni impegnative, con la massima ripetibilità. valuta la posizione di un corpo solido confrontando la sua foto con un’immagine di riferimento pre-impostata, analizzando la deformazione causata dalla sua rototraslazione. In questo modo viene garantito il posizionamento ottimale con flessibilità» – afferma Di Stefano.

In secondo luogo c’è Mi.Ra Depalletizer. «È una soluzione lanciata quest’anno, che utilizza le telecamere 3D e algoritmi avanzati per rilevare e depalletizzare scatole e contenitori in modo rapido, preciso ed economico» – afferma Di Stefano. Con sei gradi di libertà, è in grado di gestire unità di stoccaggio di dimensioni, forme e materiali diversi, senza la necessità di essere riprogrammato; è inoltre capace di movimentare fino a 800 unità di stoccaggio all’ora.

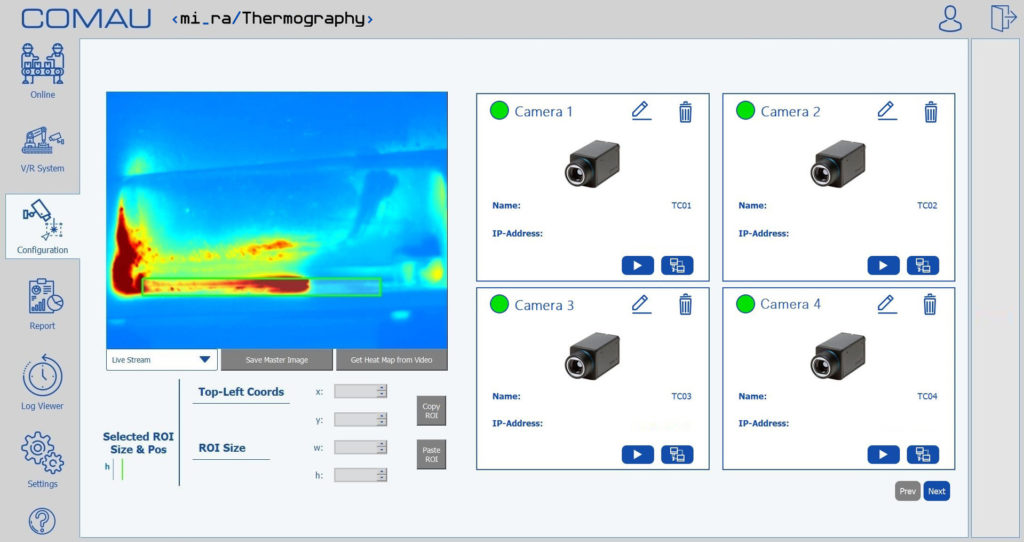

In terzo luogo c’è Mi.Ra Thermography, un sistema di visione e al contempo di esecuzione test e controllo qualità in linea che ottimizza la costruzione e l’assemblaggio delle batterie di prossima generazione. «Utilizza infatti la termografia a infrarossi e l’intelligenza artificiale per valutando automaticamente i difetti di superficie e la resistenza elettrica di ogni giunto saldato prima dell’assemblaggio finale. È un’operazione molto importante, per garantire l’integrità delle batterie e prevenire gli sprechi» – chiarisce Di Stefano. Infatti un’alta resistenza elettrica, dovuta alla scarsa qualità dei giunti, può creare un’alta perdita di energia e la generazione di calore. Questo può aumentare la temperatura del giunto, provocare potenziali problemi di sicurezza e ridurre l’efficienza e l’integrità della batteria.

Infine, c’è Mi.Ra Dexter. Non è soltanto un sistema di visione, ma è anche un software basato su algoritmi di intelligenza artificiale che facilita la comunicazione uomo-macchina. «Un apparato di metalinguaggio traduce in automatico la sintassi umana in quella informatica. Se chiedo al robot di svolgere un task complesso, articolato, posso farlo senza disporre di particolari competenze, ma con comandi semplici e diretti. In questo modo si semplifica la programmazione, si riducono i costi e si ottimizza l’operatività industriale» – afferma Di Stefano. Grazie a Mi.Ra Dexter, dotato del cobot Racer-5 è stato possibile implementare con facilità sulla linea di produzione della 500 Elettrica (Stellantis) a Mirafiori un sistema di controllo di qualità del sistema di infotainment.

Robot collaborativi e esoscheletri

«I robot non devono cambiare: devono acquisire nuove funzioni – afferma Di Stefano -: soprattutto bisogna dar vita a cobot in grado di associare performance industriali ad atteggiamento collaborativo». Per questo, secondo Di Stefano – l’azienda ha realizzato Comau Racer-5 Cobot, «che è in grado di passare automaticamente dalla velocità del robot industriale alla velocità collaborativa quando un operatore umano entra nella sua area di lavoro. Perché è necessario? Perché oggi, nella nuova fabbrica occorre flessibilità, e questa è la soluzione migliore per mettere insieme ripetibilità, precisione e alte prestazioni». Comau Racer-5 0.80 ha un carico utile di 5 kg, con una velocità cartesiana fino a 500 mm al secondo in modalità collaborativa, e fino a 6 m al secondo in modalità industriale.

Comau è peraltro nota per Aura, il cobot con carico utile e portata più elevati sul mercato: stiamo parlando rispettivamente di 170 kg con uno sbraccio di 2,8 metri. Nonostante le grandi dimensioni, è prevista una modalità collaborativa ad alta velocità. D’altra parte, è dotato di potenti sensori di prossimità che rilevano e rispondono all’avanzata degli operatori ed evitano le collisioni. Puntare sulla robotica collaborativa significa però supportare anche le capacità dell’operatore. Per questo Comau ha realizzato Mate-XT, un esoscheletro indossabile che, senza batterie, motori o altri dispositivi, asseconda i movimenti fisiologici delle spalle, riduce lo sforzo muscolare del 30% e migliorando la postura del 50%. Peraltro la scorsa estate, con l’obiettivo di consolidare l’utilizzo della robotica indossabile, Comau e lo spin-off della Scuola Superiore Sant’Anna di Pisa “Iuvo” hanno avviato una collaborazione con l’Università di Heidelberg, uno dei principali istituti di ricerca europei. Con particolare riferimento alla realtà industriale tedesca, l’intento è quello di quantificare ulteriormente l’efficacia dell’esoscheletro Mate-XT nel ridurre le sollecitazioni fisiche durante attività gravose che implicano la continua flessione delle spalle

I robot nella fabbrica mobile

Si diceva che la possibilità di far lavorare uomo e robot vicini e in sinergia ha eliminato la necessità di barriere, creando isole più aperte ed ergonomiche, che vanno a ridisegnare in modo intelligente e flessibile gli spazi di lavoro. Ma se le isole non si possono muovere, possono farlo i robot. «Si può riutilizzare l’equipment senza bisogno di una continuità spaziale nella produzione. Non è necessario che la scocca o che il pallet si muovano. Il componente o il prodotto può rimanere fermo, e attorno ad esso (ma anche sopra e sotto) lavorano i robot mobili, sui quali è centralizzata la logistica» – afferma Di Stefano.

I robot possono essere mobili nativi, o possono essere integrati con Agv e Amr, rispettivamente veicolo autonomo guidato, e cioè robot mobile autonomo. Della prima categoria fanno parte tutti quei mezzi più “tradizionali” che nello shopfloor trasportano carichi di vario genere – come materiali, componenti e strumenti di lavoro – e lo fanno grazie a tre possibili supporti: cavi elettrici annegati nel pavimento e rilevati dai sensori del veicolo; magneti piazzati in punti strategici, che consentono al mezzo di riposizionarsi; riflettori sistemati nell’ambiente che riflettono i laser dell’Agv. L’Amr, invece, somiglia agli aspirapolvere-robot che senza istruzioni di sorta fanno il proprio mestiere. Il fatto è che gli Amr hanno a bordo i sensori e l’intelligenza che consente loro non solo di percepire l’ambiente, ma anche di modificare di continuo la traiettoria in base agli ostacoli e a esigenze contingenti di produzione. Comau realizza anche Agv. Ad esempio, Agile 1500, che è in grado di trasportare fino a 1,5 tonnellate e può essere riconfigurato con specifiche apparecchiature flessibili e automatiche ed è adatto per un’ampia gamma di settori industriali e logistici. Ora è dotato di una batteria al litio di lunga durata che rende possibile la ricarica automatica a biberonaggio. I due scanner laser sulla parte anteriore e su quella posteriore garantiscono la navigazione.

Le rinnovabili si fanno con i cobot

«La produzione di pannelli solari o di pale eoliche non è realizzata da linee completamente automatizzate. In genere, occorre l’apporto umano. In questo settore, si inserisce il lavoro dei cobot» – afferma Di Stefano. Un pannello fotovoltaico, in effetti, può pesare anche 35 kg. Posizionarlo all’interno di un certo sistema di supporto può essere faticoso e decisamente poco ergonomico per l’operatore. Ma un cobot dotato di sistemi di visione può svolgere lo stesso lavoro agilmente.

«Occorre, però, l’upskill del personale, che deve imparare a comandare e (nel caso) a riparare i cobot. In generale, la formazione verso l’automazione è un fatto molto positivo, perché quest’ultima tende alla standardizzazione e al rigore, nella qualità e nell’efficienza dei processi. Sotto questo profilo, Comau ha un focus costante sulle attività di formazione sia per il personale interno che per figure esterne, dagli studenti ai manager. Un importante progetto interno di upskilling e reskilling su tema E-Mobility, per esempio, è in corso a livello globale» – termina Di Stefano.

(Ripubblicazione dell’articolo del 3 maggio 2022)