La manifattura additiva, o stampa 3D se preferite, ha le potenzialità per diventare la regina delle tecnologie abilitanti per l’Industria 4.0. Tecnologia relativamente recente (i primi brevetti risalgono alla metà degli anni 80), è già arrivata a un buon livello di maturità, che le permette di confrontarsi alla pari con le classiche tecnologie di produzione sottrattiva in alcuni ambiti e, in qualche caso, di superarle in versatilità e rapidità.

Eppure, la strada delle tecnologie additive sembra ancora in salita, ma non per qualche limite tecnologico, bensì apparentemente per un problema di know-how, o meglio di mancanza di know-how. Perché, per quanti incontri, workshop, convegni si organizzino per parlarne, chi viene ad ascoltare si presenta sempre con gli stessi dubbi, o se vogliamo gli stessi preconcetti, e questo anche se magari ha già iniziato a sperimentare in azienda le tecniche additive.

Ce ne siamo resi conto anche all’ultima tavola rotonda sull’argomento cui abbiamo assistito, intitolata “Smart Production: l’Additive Manufacturing come tecnologia abilitante per l’Industria 4.0”, organizzata da Messe Frankfurt Italia/Sps Italia in collaborazione con il Competence Center Made e il supporto di FormNext, tenutasi a fine gennaio al Politecnico di Milano. Anche qui il pubblico presentava gli stessi dubbi di sempre. Non solo, anche qualcuno dei relatori, portando l’esperienza della sua azienda in veste di “utente”, faceva capire che sì, si era adottata una nuova tecnologia, ma senza modificare adeguatamente la mentalità aziendale orientata alle collaudate tecnologie sottrattive, con il risultato di confinare il 3D printing alla prototipazione e di non sfruttarne veramente i vantaggi.

L’atteggiamento più comune delle aziende in effetti sembra essere quello dello speranzoso scetticismo: cercano una tecnologia di produzione più moderna e rispondente alle attuali esigenze, ma non sono convinte fino in fondo che le tecniche additive siano la soluzione giusta. Il fatto è che non cambiano questo atteggiamento nemmeno davanti alle testimonianze di quelli che, adottando la stampa 3D a vari livelli e con diverse modalità, hanno ottenuto notevoli benefici. Già, perché fortunatamente non tutte le aziende sono scettiche e alcune si sono lanciate sulla strada dell’additive, magari a volte un po’ al buio.

Una ricerca del Politecnico di Milano, presentata l’anno scorso al Forum Meccatronica di Firenze, mostrava che la maggior parte delle aziende italiane non aveva nemmeno capito cosa fosse realmente l’Industria 4.0, ma aveva deciso comunque di iniziare ad introdurre soluzioni 4.0 alla spicciolata per non rischiare di trovarsi, un giorno, in ritardo sull’evoluzione tecnologica. E anche per approfittare delle facilitazioni e degli sgravi fiscali dei vari piani Calenda eccetera.

Ecco, l’additive manufacturing si inserisce in questa linea di pensiero: le aziende che vogliono iniziare a fare “qualcosa di 4.0” si guardano intorno, e alcune di esse decidono di adottare il cloud, altre di comprare macchine utensili connesse, e alcune di acquistare una stampante 3D.

Un passo impegnativo

Naturalmente, la maggior parte delle aziende che prendono in considerazione la manifattura additiva hanno alle spalle un percorso conoscitivo e decisionale, visto che prima di cominciare bisogna liberarsi da alcuni pregiudizi. Quello più comune è che la stampa 3D serva solo per fare velocemente modelli in scala o prototipi dei pezzi che poi andranno realizzati con le tecnologie tradizionali. Intendiamoci, nulla di male nell’usare l’additive per il prototyping. Ma così facendo non si sfruttano molti vantaggi che questa tipologia può offrire anche in produzione, per esempio il fatto di poter produrre con facilità pezzi diversi in lotto 1, senza dover riconfigurare la macchina.

Un altro pregiudizio (che ha, in effetti, un fondo di verità) è che produrre con l’additive sia estremamente costoso, per i prezzi elevati delle polveri metalliche e dei polimeri che le macchine impiegano. Che i prezzi delle polveri e dei polimeri siano davvero elevati, soprattutto se confrontati con gli stessi materiali in versione per produzione sottrattiva, è anche vero. Ma non bisogna dimenticare che nella produzione additiva non ci sono scarti, ovvero la quantità di materiale impiegata per produrre un pezzo è praticamente pari al suo peso. Niente sfridi da buttare o trattare, e le polveri non fuse rientrano in produzione.

Inoltre, in prospettiva è evidente che i prezzi sono destinati a scendere, primo per i volumi crescenti (economie di scala), secondo perché l’attuale lock-in, per cui una stampante può usare solo le polveri fornite dal suo produttore (un metodo di vendita noto come “tecnica del rasoio e della lametta” – ti vendo il rasoio sottocosto, ma ti obbligo a comprare da me le lamette per tutta la vita, al mio prezzo), non è destinato a durare ancora a lungo: stanno arrivando sul mercato, anche in Italia, macchine capaci di utilizzare polveri di svariati produttori e il vantaggio competitivo che offrono dovrebbe far saltare il tentativo di “cartello” in atto. Senza contare che produttori indipendenti di polveri offriranno prodotti compatibili con le stampanti più diffuse, un po’ come succede nelle stampanti a getto d’inchiostro dell’ufficio, che ormai tutti ricaricano con cartucce “compatibili” con le originali ma a un quarto del prezzo.

Il terzo pregiudizio che riguarda l’additivo è che per adottare il 3D Printing si debba cambiare tutto nel modo di progettare i pezzi. Ebbene questo pregiudizio è contemporaneamente totalmente falso e totalmente vero. Falso perché è perfettamente possibile inserire un sistema di stampa additiva a valle di un sistema di progettazione Cad preesistente senza alcuna modifica, se non l’aggiunta di una fase di preprocessamento che prenda il file in uscita e lo converta nel formato “a strati” che serve alla stampante.

Ma è anche vero, perché per godere appieno dei vantaggi della progettazione additiva bisogna cambiare più che un Cad: bisogna modificare la mentalità dei progettisti, che sono abituati a pensare i pezzi in funzione della produzione con sistemi sottrattivi, e devono abituarsi a ragionare in modo diverso. Durante la tavola rotonda organizzata da Sps Italia al Politecnico di Milano, Giancarlo Scianatico di Eos Italy ha citato l’esempio di un pezzo progettato e realizzato in additivo per Airbus in un blocco unico, il quale andava a sostituire un pezzo equivalente composto però di 10 parti distinte da montare insieme, nella versione progettata per le tecnologie sottrattive. In più, la progettazione additive-oriented otteneva una riduzione del peso del 40%, particolarmente importante in un pezzo destinato a volare, e un minor costo di circa il 23%. Il tutto senza compromessi dal punto di vista della robustezza e sicurezza.

Questo esempio risponde tra l’altro anche al pregiudizio citato all’inizio, cioè l’idea che il 3D sia solo per i prototipi: se l’industria aerospaziale, che è quella con le massime esigenze di robustezza, sicurezza, leggerezza, si affida all’additive, vuol dire che le caratteristiche dei pezzi prodotti sono tutt’altro che prototipali. Un’altra azienda presente alla tavola rotonda, Avio Aero, da tempo dispone di uno stabilimento a Cameri dove 50 stampanti 3D producono palette per le turbine di motori jet. Non serve che ricordiamo il tipo di sollecitazioni a cui vengono sottoposti in volo questi pezzi, che devono durare anni. Edoardo Peradotto, ingegnere capo dell’additive in Avio Aero, ha poi spiegato che l’azienda sta collaborando alla progettazione di Catalyst, un motore d’aereo turboprop che viene definito “il primo motore stampato in 3D”, in quanto lo stanno progettando in modo da poter stampare in additivo il maggior numero possibile di pezzi.

I veri problemi

Ma se le opinioni negative e i dubbi che circolano nelle aziende riguardo l’additive sono in genere infondate, quali sono i veri problemi che stanno ritardando l’adozione generalizzata di questo tipo di produzione?

Il primo è sicuramente legato alla mancanza di know-how specifico. In pratica, anche se so che l’additive potrebbe fare miracoli per la mia azienda, per sfruttare la tecnologia ho bisogno di qualcuno che formi i miei progettisti a ragionare in modo additivo, ho bisogno di qualcuno che mi allestisca il processo e me lo gestisca (bisogna scegliere la tecnologia di stampa più adatta, la macchina che risponda ai miei requisiti, i materiali di produzione ottimizzati, i processi di finitura e post produzione) ma anche, più banalmente, di qualcuno che analizzi costi e benefici e mi sappia dire se mi conviene dotarmi di una linea di produzione in azienda o piuttosto sia preferibile rivolgersi a un service, o sfruttare una soluzione mista con parte delle lavorazioni fatte internamente e altre appaltate all’esterno.

Per ridurre il problema è fondamentale la diffusione e la condivisione, quanto più ampie possibile, delle conoscenze su questa tecnologia. Ancora una volta, il ruolo delle università e dei Centri di Competenza potrebbe rivelarsi fondamentale per accelerare questa diffusione. Ma anche i produttori stessi delle macchine per stampa additiva devono impegnarsi in prima persona, sia per far arrivare la propria esperienza alle università, sia per condividere informazioni con i loro clienti.

Il secondo problema è quello degli investimenti necessari per dotarsi di un sistema additivo. In realtà, però, si tratta di un problema essenzialmente di percezione: ovvero, si è portati a pensare che macchine 3D costino molto care. E invece, il 3D printing è una tecnologia “democratica”, come l’ha definita Arturo Donghi, Ad di Sharebot, un produttore di stampanti con sede nella bergamasca. Secondo Donghi, le macchine per stampaggio di polimeri partono da meno di 10mila euro, quelle per i metalli da sotto i 100mila. E parliamo di macchine “production grade”, perché se vogliamo semplicemente giocarci – ovvero per esempio produrre i famosi “prototipi” e modelli in scala – possiamo anche comprare su Ebay una macchina cinese a deposizione di filamento, costruita con componenti open source, per poco più di cento euro.

Un mercato poco conosciuto

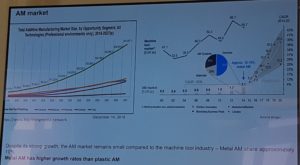

Un aspetto curioso del mercato dell’additive manufacturing è che non ci sono molte associazioni di categoria o società di analisi che producano stime precise delle dimensioni del mercato stesso. E non ci riferiamo solo all’Italia, dove effettivamente la diffusione di queste tecnologie è recente e sta avvenendo a macchia di leopardo, oltretutto con la partecipazione di molte Pmi, rendendo complicato individuare e contabilizzare tutti i player: sappiamo poco anche delle dimensioni del mercato europeo e mondiale. Ma secondo Smartech Publishing, una delle poche società a fare ricerche di mercato su questo settore, la stampa 3D cuba quasi 14 miliardi di dollari l’anno a livello mondiale, con un trend di crescita anno su anno del 18% che porterà a superare i 40 miliardi di dollari nel 2027.

Mordor Intelligence, altra società specializzata in indagini di mercato, aveva stimato il mercato globale della stampa 3D in 8,3 miliardi di dollari nel 2017, prevedendo una crescita fino a 35 miliardi nel 2023 con un Cagr del 27% nei 5 anni considerati.

Le ultime stime sul mercato italiano risalgono al 2018, e sono state rese pubbliche durante la fiera 3DPlast a Milano. Parlavano di un centinaio di produttori di stampanti che operavano nel nostro Paese, dei quali una trentina italiani con un parco installato di circa 20mila macchine. Inoltre, erano stati censiti un centinaio di centri servizi professionali che offrivano consulenza, formazione, progettazione, reverse engineering, prototipazione e produzione con stampanti 3D industriali. Significativa poi nel nostro Paese la presenza dei FabLab, laboratori di fabbricazione, in grado di offrire servizi più basici rispetto ai centri servizi e incentrati essenzialmente sulla produzione in materia plastica, con clientela costituita da Pmi, artigiani, designer e anche hobbysti. 134 fablab erano stati localizzati da una ricerca del fablabs.io, ponendo l’Italia al terzo posto su 106 Paesi esaminati, dietro solo a Usa (164) e Francia (153). Per un’edizione aggiornata della ricerca dovremo purtroppo aspettare l’edizione 2021 di 3DPlast, che si terrà all’inizio di maggio presso Fiera Milano.

Come utilizzatori, a fare la parte del leone è l’aerospace, che da solo muove circa 9 miliardi di dollari. Ma se l’aerospaziale guida con una percentuale di adozione del 93%, è interessante osservare che è seguito dal medicale, con il 91%. La cosa è solo apparentemente sorprendente, perché in effetti il questo settore ha tutte le caratteristiche per sfruttare appieno le peculiarità della stampa 3D. Gli utilizzi sono molteplici, come ha raccontato durante la tavola rotonda al Politecnico Monica Carfagni del Dipartimento di Ingegneria Industriale dell’Università di Firenze, che partecipa al Progetto T3Ddy, un laboratorio per la sperimentazione di tecniche additive allestito presso la clinica Meyer. Per esempio, le stampanti vengono usate, partendo dai dati della Tac, per realizzare modelli in scala 1:1 degli organi interni di pazienti che devono essere operati, in modo che il chirurgo possa esercitarsi e pianificare l’operazione su un duplicato perfetto della parte interessata dall’intervento.

Nel frattempo, continuano gli studi e gli esperimenti per produrre parti da inserire nel corpo al posto degli organi originali, anche usando speciali materiali biocompatibili. La capacità di produrre in lotto 1 rapidamente e senza sprechi si rivela qui fondamentale. Le macchine vengono impiegate per realizzare dispositivi medici su misura per i pazienti, che nel caso del Meyer sono pediatrici, e quindi richiedono frequenti interventi per “ridisegnare” la parte che deve seguire la crescita del bambino. E poi, si creano “gessi” leggeri e su misura, protesi articolari, sostituzioni dentali. Addirittura, la stampante 3D – quando non impegnata in produzione – viene usata per far giocare i bambini, trasmettendogli un know-how che, magari, sarà loro utile da grandi.