Come può un’azienda manifatturiera scegliere la “giusta” tecnologia di additive manufacturing – quella “adatta” a componenti e prodotti metallici che intende realizzare? La domanda non è banale, perché in realtà sotto il cappello del 3D metal additive manufacturing ci sono più tecnologie differenti, e la scelta dell’una e dell’altra ha delle conseguenze in termini di produttività, accuratezza, risoluzione e tanto altro. Ad esempio, la tecnologia a letto di polvere con fascio di elettroni consente di realizzare componenti con una maggiore risoluzione rispetto a quella con fusione laser, che peraltro sconta il problema della difficoltà di utilizzo con materiali riflettenti; in ogni modo, l’una e l’altra vanno bene per l’aerospazio e il biomedicale.

Con la Direct Energy Deposition, invece, è adatta alla realizzazione di componenti di grandi dimensioni, e quindi può facilmente trovare applicazione nell’oil & gas. Se invece si punta ai grandi volumi, come nell’automotive, la tecnologia che risponde a questa esigenza è il binder jetting. Se invece si intende produrre piccoli lotti, con produttività limitata, l’estrusione è bastevole. Lo pensa Marco Luigi Grasso, assistant professor al dipartimento di Ingegneria Meccanica del Politecnico di Milano, nonché Responsabile Area Qualità 4.0, Tracciabilità di prodotto e Additive manufacturing di Made – centro di competenze tecniche e manageriali guidato dal Politecnico di Milano che supporta le imprese nel loro percorso di trasformazione digitale verso l’Industria 4.0.

Mette a disposizione un ampio panorama di conoscenze, metodi e strumenti sulle tecnologie digitali che spaziano sull’intero ciclo di vita del prodotto. Va detto che l’AM per realizzazioni in metallo vanta un numero crescente di imprese impegnate sul campo: dalle multinazionali come Hp al Gruppo Beamit, da Avio Aero a GE Additive, da Aidro a Valland; da FormAlloy, DMG Mori, Omptomec, Trumpf, a Prima Additive, InssTek, Norsk Titanium, Sciaky, e Relativity. Su tutto ciò abbiamo intervistato Grasso.

D: Quali sono le principali tecnologie di additive manufacturing per realizzare oggetti in metallo?

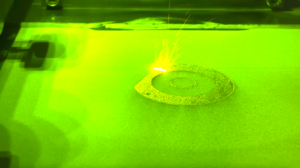

R: Una tecnologia molto diffusa in diversi settori, dall’aerospazio al biomedicale e all’energia è la tecnologia a letto di polvere. È quella che consente di ottenere accuratezza e risoluzione dimensionale e geometrica più spinta, nonché ottime proprietà metalliche anche nel caso di geometrie molto complesse e del tutto innovative. E’ una tecnologia basata su fusione selettiva del materiale in forma di polvere, e ciò è possibile usando sia una sorgente laser (selective laser melting o laser powder bed fusion) che un fascio di elettroni (Electron Beam Melting).

D: Parliamo dunque dell’AM a letto di polvere con fusione laser.

R: È un sistema ampiamente diffuso e consolidato, che ha visto continui miglioramenti tecnologici negli ultimi anni, in termini di produttività, affidabilità, robustezza e volumi di lavoro. È una delle tecnologie presenti all’interno dell’area dedicata ai processi additivi del Competence Center Made. Il produttore in quel caso è Prima Additive. Questo processo permette di stampare un’ampia gamma di materiali, sfruttando appieno la grande libertà di progettazione offerta dal principio di stampa additiva. I sistemi più avanzati utilizzano più di un fascio laser alla volta, per esempio due o quattro, permettendo di scansionare contemporaneamente l’area di stampa, aumentando notevolmente la produttività. Come tutti i processi, presenta anche dei limiti che possono essere superati da altri processi. Per esempio, per alcuni materiali sfidanti, come leghe dal comportamento fragile o materiali altamente riflettenti, come il rame, l’uso di un fascio laser e i limiti di temperatura alla quale può essere mantenuto il materiale durante la stampa, rendono particolarmente complesso ottenere le caratteristiche di qualità desiderate.

D: Dunque l’AM a letto di polvere con fusione a fascio di elettroni supera questo problema?

è una delle tecnologie presenti all’interno dell’area dedicata ai processi additivi del Competence Center Made. Il produttore in quel caso è Prima Additive

R: In certi casi sì. Un fascio di elettroni, a differenza di un fascio di fotoni, non ha il problema della riflessione, ed essendo un processo che avviene con temperature di preriscaldo molto spinte è anche adatto alla produzione di materiali fragili. Un esempio di questa applicazione è la produzione di palette di turbina per i motori d’aviazione di ultima generazione.

D: Sono tanti i costruttori che utilizzano la tecnologia a letto di polvere con fusione a fascio di elettroni?

R: Direi di no. Fino a poco tempo fa c’era un unico costruttore, la Arcam, fondata nel 1997 da un innovatore svedese, Ralf Larson che poi è entrata nel gruppo GE Additive. Molto recentemente altri costruttori hanno presentato nuove macchine, ma si tratta di un mercato ancora piuttosto limitato rispetto alla tecnologia a letto di polvere con sorgente laser, che in termini di numero di sistemi installati, costruttori di macchine e applicazioni è sicuramente più diffusa.

D: Hp, di recente, ha realizzato la stampante 3D Metal Jet S100, in grado di aumentare (rispetto ad altri metodi di stampa 3D) di 50 volte la produttività di parti meccaniche funzionali in metallo.

R: Si tratta di una tecnologia diversa, chiamata binder jetting. Si parte sempre da un letto di polvere metallica, ma invece di fondere selettivamente la polvere, questa viene aggregata con piccole gocce di legante liquido che viene depositato selettivamente sul letto di polvere mediante ugelli distribuiti in una testina di stampa. Non si ottiene immediatamente il pezzo finito, ma quello cosiddetto “verde”, che va trattato successivamente per rimuovere l’aggregante e ottenere le caratteristiche meccaniche finali mediante sinterizzazione. E’ una tecnologia molto interessante per l’alta produttività e produzione in serie. Come tutti i processi, ha anche dei limiti. Le prestazioni meccaniche dei componenti stampati, per esempio, non sono così spinte come quelle che si possono ottenere con i processi citati prima, basati su fusione. E’ inoltre una tecnologia molto meno matura rispetto ai sistemi a letto di polvere, diverse macchine sono state lanciate nel mercato solo di recente, ma ha ottime potenzialità per trovare largo impiego in diversi ambiti produttivi, in cui la produttività è uno dei principali driver. Più consolidata è invece la tecnologia binder jetting per materiali polimerici, ed è una delle altre tecnologie presenti presso Made. Anche il quel caso il produttore è Hp.

D: Ci sono altre tecnologie, come la Directed Energy Deposition.

R: Quella invece è una tecnologia adatta a produrre pezzi di grandi dimensioni e meno complessi in termini geometrici rispetto ai processi citati prima. In pratica, si utilizza una materiale sotto forma di polvere o filo, che viene depositato direttamente e solo nella zona in cui è necessario aggiungere materiale, e poi fuso tramite una fonte ad alta densità di energia (che può essere un fascio laser, un fascio di elettroni, o un arco elettrico). Per questa tecnologia, i principali driver sono dimensioni e produttività. La risoluzione e l’accuratezza dimensionale e geometrica sono inferiori rispetto ai processi di cui abbiamo parlato.

D: Si parla anche di estrusione del metallo.

R: Sì. Il processo è simile a quello dell’estrusione dei polimeri. Si utilizza una testa di stampa mobile, dotata di estrusore ed ugello per depositare il filamento sul materiale sottostante. Il filamento è ottenuto da un mix di polvere metallica e di un agente agglomerante; naturalmente quest’ultimo va poi rimosso, in una fase successiva, come nel binder jetting, a cui segue la sinterizzazione per ottenere le caratteristiche di meccaniche e di densità finali. E’ una tecnologia molto interessante per produzioni con volumi non particolarmente elevati, ma in grado di ottenere componenti metallici con buone proprietà a costi ridotti rispetto ad altri sistemi.

D: Andiamo al punto, dunque: dopo la disamina delle tecnologie sull’additive manufacturing relative ad applicazioni in metallo, quale di queste consiglierebbe ad una azienda manifatturiera? Quali fra queste presenta le maggiori potenzialità di sviluppo? Quale prevarrà sui mercati?

R: Il punto è appunto questo: ogni tecnologia ha un proprio ambito di applicazione, vantaggi e limiti che la rendono adatta ad un certo tipo di impiego industriale. Dipende, in pratica, da ciò che l’azienda si propone di fare. Se la principale necessità è, per esempio, legata alla realizzazione di lotti numerosi, ad alta produttività, ad esempio nell’automotive, il binder jetting può essere una tecnologia particolarmente adatta, se le proprietà meccaniche ottenute sono compatibili con le specifiche imposte dall’applicazione. Nel caso invece di requisiti di risoluzione, accuratezza e proprietà meccaniche molto spinti, come ad esempio per l’aerospazio o il biomedicale, le tecnologie a letto di polvere di cui abbiamo parlato offrono enormi opportunità. Se, ancora, l’azienda intende costruire grandi componenti, come ad esempio serbatoi o camere di combustione per il settore spazio, o grandi componenti monolitici per l’oil & gas o altri settori, allora i processi Ded sono probabilmente l’unica alternativa. Per piccoli lotti, volumi contenuti e costi ridotti, anche i processi ad estrusione sono molto interessanti e offrono notevoli opportunità.

D: Si parla molto anche di multi-materialità.

R: La possibilità di realizzare componenti monolitici multi-materiale, quindi stampando direttamente leghe diverse in diverse zone dello stesso prodotto invece che assemblare più componenti di materiali diversi, è una delle capacità abilitate dalla stampa additiva. Alcune tecnologie sono già in grado di realizzare componenti con metalli diversi, e ci sono anche applicazioni che spingono in questa direzione, come ad esempio componenti multi-materiale in rame e leghe a base di nichel per l’aerospazio, ma anche in altri ambiti, come nel settore dell’elettronica è di particolare interesse combinare materiali diversi, non necessariamente solo metallici. E’ comunque un’applicazione oggetto di ricerca e ancora poco matura.

D: Al di là della multi-materialità, quando esploderanno le tecnologie AM per il metallo?

R: Alcune tecnologie si sono già affermate in diversi settori e si stanno consolidando sempre di più. Altre, come il binder jetting, lanciate sul mercato più di recente, hanno le potenzialità per esplodere nei prossimi anni.

D: Cosa fa il Made per l’Additive Manufacturing?

R: Made è un Centro di Competenza specializzato nelle tecnologie digitali applicate al mondo della manifattura. Possiamo individuare 3 principali attività del Competence Center: Orientamento. Una fase fondamentale e un servizio importante dedicato soprattutto alle PMI. Le piccole e medie imprese infatti non sono sempre aggiornate su come le tecnologie digitali possano impattare positivamente sull’efficientamento di una linea produttiva o addirittura sull’intera fabbrica. Al Made esistono dimostratori, esempi reali di applicazione delle tecnologie, per permettere di comprenderle al meglio rendendo tangibili concetti che spesso rimangono intangibili. Formazione. Il Competence Center ha creato la Scuola di Competenze 4.0 che sviluppa ed eroga corsi sulle singole tecnologie. I corsi possono essere scelti da catalogo, oppure costruiti su misura per le aziende che hanno esigenze di formazione specifica. Progetti di trasferimento tecnologico. Le aziende possono rivolgersi a Made per individuare le azioni necessarie a implementare le tecnologie digitali per far fronte alle nuove sfide di un contesto competitivo sempre più complesso e rispondere alla domanda di una manifattura sostenibile. All’interno di Made è presente un’area dedicata ai processi additivi, in cui sono presenti tecnologie a letto di polvere laser per materiali metallici e processi binder jetting ed estrusione per materiali polimerici. In quest’area è presente, grazie a diversi sistemi industriali e dimostratori, l’intera catena che va dal processo additivo alla misura e ispezione non distruttiva (è presente un sistema di tomografia a raggi x di ultima generazione) fino alla finitura delle superfici esterne e dei canali interni del componente con tecnologie allo stato dell’arte, tra cui un sistema Extrudhone che permette di ottenere finiture spinte in canali e superfici di difficile accessibilità in parti metalliche dalla geometria complessa. Il tema della stampa additiva è abbinato, all’interno dell’area Made, al tema della qualità 4.0, perché l’accresciuta complessità del prodotto va di pari passo con l’accresciuta complessità dei dati di processo e prodotto, acquisibili non solo al termine del processo, ma anche durante, sfruttando la possibilità di “guardare” (attraverso sensori) ciò che succede durante il processo, strato su strato. Accresciuta complessità geometrica che comporta sfide nuove in termini di controllo della qualità, ed è per questo che dimostriamo le potenzialità offerte dalla tecnologia di ispezioni tomografica ad alta accuratezza anche su componenti di grandi dimensioni, con un sistema Phoenix v|tome|x 300 kV, uno dei più avanzati sistemi per questo tipo di controlli non distruttivi. Made è in grado di supportare le aziende e le SME a partire da un prodotto o un caso applicativo di interesse, andando dalla riprogettazione alla qualifica finale con valutazioni tecnico-economiche del valore della sostituzione della tecnologia. Da questo punto di vista è possibile fornire un supporto che copre tutti gli aspetti, con una guida nell’identificazione dei processi e delle tecnologie più adeguate per l’applicazione di interesse e diverse opportunità di orientamento, formazione e progetti di trasferimento tecnologico. Relativamente ai progetti realizzati in ambito additive, un esempio riguarda il progetto in corso che vede il coinvolgimento di Caracol, una realtà dinamica e in forte crescita nel panorama additive in Italia. Caracol sviluppa sistemi innovativi per la stampa di componenti di grandi dimensioni in materiali compositi e polimerici utilizzando robot antropomorfi. Il progetto che vede coinvolta Caracol è orientato allo sviluppo di soluzioni intelligenti per il controllo e l’ottimizzazione del processo di deposizione. L’obiettivo non è solo l’aumento di efficienza produttiva ma anche l’assicurazione di qualità, un aspetto fondamentale in particolare per applicazioni nei settori aerospaziali e marino in cui Caracol è solution provider. Un altro esempio riguarda il caso “Valhalla” realizzato con l’obiettivo di sviluppare, grazie alla stampa additiva, una guarnizione e due tipologie di valvole innovative e sostenibili per la distribuzione dell’idrogeno, progettate per essere riutilizzate e riciclate (circular by design; Ndr). La produzione in ottica additiva ha abilitato un prodotto più sostenibile e resiliente rispetto alla produzione con metodi classici, ampliando questi concetti all’intera filiera regionale abilitando il paradigma “Just in Time”. Capofila del progetto è l’azienda Valland di Piantedo (Sondrio). Il contributo di MADE Competence Center è stato quello di favorire l’uptake della soluzione innovativa con gli attori dell’ecosistema dell’innovazione digitale regionale e nazionale. Possiamo poi parlare della collaborazione con Aidro di Taino (Varese) volta a sviluppare sistemi oleoidraulici per la regolamentazione e la distribuzione di potenza, introducendo l’additive manufacturing e di fatto una innovazione di prodotto. L’azienda ha definito una roadmap digitale con l’obiettivo di conseguire nuove opportunità: non solo nel fluid power, ma anche nell’oil & gas e nell’aerospace; l’AM in questo caso è un fattore abilitante per aprirsi ad altri mercati.

D: Quali sono, infine, i trend relativi all’AM metallico?

R: Direi che sicuramente un trend riguarda il continuo miglioramento della produttività, e praticamente tutti i costruttori stanno investendo in questa direzione. In secondo luogo, si punta a realizzare macchine sempre più grandi, per ottenere componenti sempre più voluminosi, sia per la stampa di metallo che di altri materiali. Per esempio, nell’ambito dei processi a letto di polvere, recentemente sono state messe sul mercato macchine con volumi di stampa considerevolmente aumentati. In terzo luogo, ci si sta focalizzando sulla costruzione di macchine e sistemi sempre più automatizzate e integrate nelle linee e nei processi. Altri trend riguardano la riduzione dei costi dell’intera catena produttiva e la possibilità di utilizzare i processi additivi come tecnologie abilitanti delle transizioni digitale e green, grazie alla possibilità di realizzare componenti alleggeriti, near-net-shape, con prestazioni avanzate e un prolungamento della vita utile, aumentando la sostenibilità dell’intera catena di valore del prodotto. Su questi temi, i processi additivi sono protagonisti anche del progetto Pnrr Made in Italy su Economia Circolare e Sostenibile. Infine, ma non ultimo per importanza, c’è un trend verso macchine sempre più intelligenti, grazie a sensori integrati in macchina e strumenti avanzati di analisi dati e intelligenza artificiale in grado di riconoscere rapidamente l’insorgenza di difetti e instabilità di processo e, in modo ancora più ambizioso, correggere i difetti in-linea o evitare che insorgano mediante controlli adattativi. Infine, c’è sempre maggior interesse verso nuovi materiali, nuove leghe e prodotti multi-materiale, e anche in questo campo si andrà verso soluzioni sempre più consolidate.