I primi clienti furono Cirio e le aziende di conserve di pomodoro del napoletano. Quindi l’AlfaSud di Pomigliano d’Arco e poi nomi stellari dell’aeronautica mondiale, a partire dalla McDonnell-Douglas costruttrice dei DC-8 e DC-9, i primi grandi aerei civili della storia. Con elementi delle fusoliere realizzati nell’officina A. Abete di Napoli, non direttamente per loro, ma per Aerfer – Industrie Meccaniche Meridionali Aeronautiche e Ferrotranviarie S.p.A. del gruppo Finmeccanica.

Erano gli anni Sessanta e il modello era già chiaro: alcune aziende capofila di una determinata industria trainavano uno sciame di piccole imprese subfornitrici. Oggi, quell’officina subfornitrice è un’azienda media italiana, fabbrica “modello” nella meccatronica per l’integrazione tra meccanica, elettronica e informatica, con uno stabilimento di 6mila mq coperti (12mila mq in tutto) con macchine automatizzate, robot e un elevato grado di digitalizzazione. Gli operatori e i tecnici sono altamente specializzati, anch’essi possibilmente meccatronici, anche se sono merce rara sul mercato, in tutto 136 dipendenti che contribuiscono a realizzare oltre 240mila componenti all’anno in alluminio, titanio, acciaio e leghe speciali per fusoliere e motori aeronautici che volano in tutto il mondo.

Oggi A. Abete non ha più lo status di subfornitrice, perché lavora direttamente per colossi del calibro di Boeing, Avio Aero, Rolls Royce, Pratt & Whitney e Leonardo, la ex Finmeccanica, per gli aerei civili e militari. E il suo management, giunto alla seconda generazione con Giovanni Abete, presidente del Gruppo Meccatronici dell’Unione Industriali di Napoli, spinge sull’acceleratore per una nuova strategia di sviluppo. Il sogno che l’imprenditore sta coltivando, rompendo la catena dell’esclusiva produzione su disegno del cliente, è quello di portare all’interno la Ricerca&Sviluppo e progettare prodotti innovativi proprietari, passando dalla condizione di mero esecutore a progettista e costruttore. In pratica, nei prossimi anni A. Abete andrà da sola sul mercato con i propri prodotti, sfruttando per la fase di ricerca applicata i fondi europei messi a disposizione delle imprese. Il processo è già partito.

Le origini in un distretto aeronautico e aerospaziale all’avanguardia

Tutto ebbe inizio all’inizio degli anni Sessanta a San Giovanni a Teduccio, nella parte est di Napoli, dove si trovava la Cirio, produttrice di pomodori pelati, insieme con lo sciame di aziende conserviere napoletane. Oggi, nella stessa area, sorge il nuovo polo tecnologico della Università degli Studi Federico II, frutto di una riqualificazione ben fatta con i fondi europei. Vi si trovano laboratori accademici sulle nuove tecnologie, formazione e ricerca applicata e centri d’innovazione di brand internazionali che hanno scelto Napoli come hub europeo. Fra tutti Apple con il suo Developer Academy e Cisco con il suo Digital Transformation Lab. C’è anche Deloitte con la Digital Transformation&Industry Innovation Academy, il Cesma – Centro di servizi metrologici avanzati, l’Intesa Sanpaolo innovation center, il distretto ad alta tecnologia per le costruzioni sostenibili, il distretto ad alta tecnologia dei trasporti e della logistica, il Materias – Early stage combined accelerator, il Matrix risk management di Axa e l’incubatore “Campania NewSteel”.

Sempre nell’area est di Napoli, a novembre è stato inaugurato il polo tecnologico “Fabbrica dell’Innovazione”, una piattaforma di eccellenze tra impresa, ricerca e trasferimento tecnologico nell’aerospazio, telecomunicazioni, information technology e trasporti. Si tratta di un hub di 1.200 mq con laboratori e aree comuni destinate alla progettazione, sviluppo e commercializzazione di prodotti ad elevato contenuto tecnologico e scientifico, che ospita le sedi della società consortile Ali (Aerospace laboratory for innovative components); le start-up Enea, H20, Space Factory; la storica società aerospaziale Mars Center, fondata nel 1988 da Luigi Gerardo Napolitano, ingegnere e scienziato italiano, direttore dell’Istituto di aerodinamica della Federico II, primo presidente del Cira di Capua (Centro italiano ricerche spaziali) e consulente di Nasa e Esa, nonché la multinazionale Univergy.

La Campania vanta una lunga tradizione nell’industria aeronautica, di cui rappresenta il 20% della produzione, e nell’industria aerospaziale. La vocazione si fa risalire ai primi del Novecento per il clima mite e gli ampi spazi adatti a riparare aerei dell’aviazione civile e militare, ma nel tempo l’industria produttiva è stata sostenuta e rafforzata da una ricerca accademica aeronautica e aerospaziale di primissimo livello. Il polo aerospaziale dell’Università degli Studi Federico II vanta infatti il primato italiano e il secondo posto europeo, solo dopo l’Olanda, ed è 18mo al mondo nella classifica Arwu (Academic ranking of world universities). La ricerca di base e applicata si estende ai centri di ricerca sul territorio e a un tessuto di poche grandi aziende capofila di respiro internazionale e piccole imprese collegate alla filiera, con alta capacità tecnologica e produttiva.

Il Distretto tecnologico aerospaziale (Dac) nasce nel 2012 proprio per stimolare la collaborazione tra centri di ricerca, università e aziende in Campania e, nel trasferimento tecnologico, creare concrete opportunità di business e continue occasioni di crescita e innovazione. Il Dac comprende 22 grandi imprese, 109 pmi, 18 tra centri di ricerca e università (tra cui il Cira, il Cnr, l’Enea, la Fondazione Formit e le cinque università campane con corsi di ingegneria). L’ultimo tassello è l’Aerotech Campus, a Pomigliano d’Arco, voluto da Leonardo, ex Finmeccanica, che sta realizzando la rete dei Leonardo Labs, laboratori di innovazione tecnologica. Quello campano sarà il centro d’innovazione su materiali e processi produttivi per l’intero Gruppo. Con la “Federico II” ha creato la “Aerotech Academy”, che a marzo inizia un percorso di alta formazione su tematiche di frontiera dell’ingegneria per fornire competenze teoriche, capacità operative e concrete spendibili in settori industriali a tecnologia avanzata.

Dai pomodori alle fusoliere degli aerei, passando per l’automotive

Proprio qui, nell’area est di Napoli oggi sede di avanzati poli tecnologici, negli anni Sessanta il tornitore metalmeccanico Arcangelo Abete (dal suo nome l’iniziale puntata A. del logo) apre la sua officina, dopo essersi messo in proprio. I suoi primi clienti sono le officine conserviere e di confezionamento che ruotano intorno alla Cirio, per cui realizza attrezzature per la produzione. Quindi, alla fine degli anni Sessanta allarga l’offerta all’industria dell’automotive, trainata in Campania dall’insediamento a Pomigliano d’Arco dell’Alfasud del Gruppo Alfa Romeo. All’inizio Abete le fornisce elementi per la costruzione del primo capannone, poi anche attrezzature per la produzione.

Ma la svolta avviene quando si affaccia al mondo aeronautico, presente in Campania già dal dopoguerra con Aerfer del Gruppo Iri-Finmeccanica, che nel 1969 si fonde con la divisione aeronautica di Fiat e dà vita ad Aeritalia, oggi Leonardo – divisione Aerostrutture. Per prima Arfer introduce il modello di business, poi consolidatosi in Italia nel settore aeronautico, di produrre su licenza e con accordi con i grandi produttori, come con McDonnell-Douglas, assorbita da Boeing nel 1997. Inizialmente Arcangelo Abete viene coinvolto da Aerfer per produrre attrezzature per lo stabilimento: macchinari, calibri, stampi, finché non viene invitato a realizzare anche componenti di volo su progetto fornito dal cliente, in particolare per le fusoliere dei grandi aerei commerciali. «Accettare sarebbe stato l’unico modo per non perdere il business, perché il mercato stava andando nella direzione di avere lo stesso fornitore sia per la linea di produzione sia per la componentistica da assemblare. Mio padre rispose prontamente alla nuova domanda», commenta Giovanni Abete, amministratore delegato di A. Abete.

Così, insieme al suo manipolo di operai Abete inizia a produrre parti meccaniche delle fusoliere di aerei di storica memoria come il DC9 e l’MD80, di cui Aerfer è fornitore e, nella difesa, gli F104 Startfighter commissionati dalla United States Air Force come caccia intercettori. Quindi negli anni Ottanta arriva un nuovo cliente, l’Alfa Romeo Avio, che produceva motori aeronautici e, ancora una volta, Abete inizia col fornire le attrezzature per la linea produttiva, ma presto anche le rondelle, i perni e piccoli componenti del motore: 20-25 persone al servizio dell’industria aeronautica. «Mi piace ricordare tra i suoi clienti anche la Remington Rand, produttrice americana dei primi computer, oltre che di macchine da scrivere, cui la nostra azienda forniva attrezzature per gli stabilimenti di Napoli», racconta Giovanni Abete.

L’evoluzione dello stabilimento: dalle macchine a copiare al controllo numerico ai robot

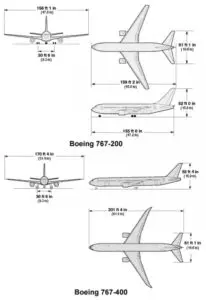

Oggi lo stabilimento di A. Abete, che si trova dal 2001 nell’area industriale di Nola (nella stessa zona di Alenia, ex Aerfer, poi Alenia Aermacchi e oggi Leonardo Aerostrutture), è un esempio di impianto avanzato tecnologicamente, con produzione, controllo qualità e trattamenti superficiali completamente gestiti all’interno per garantire il presidio del processo. Ogni anno vengono prodotti sui 250mila componenti di fusoliere e di motori aeronautici, sia civili che militari, per lo più commissionati dai clienti come singoli pezzi, ma in parte anche assemblati. Esempi di assemblaggi operati in A. Abete sono pedaliere per cabine di volo (che hanno al loro interno 250 componenti), sportelli e porte di fusoliere, che si possono trovare per esempio sugli ATR42/72, sugli A380 e sui B737, B747, B767, B777, B787 e, in campo della difesa, sugli Eurofighter, C27J, MB 399 e sugli M346 M345.

L’azienda è fortemente automatizzata e robotizzata, con macchinari che producono componenti fino a 4 metri di lunghezza e 1,4 metri di larghezza e 136 dipendenti tra operatori specializzati nella programmazione e manutenzione delle macchine; ingegneri e tecnici che lavorano sui Cad/Cam Catia del gruppo Dassault Systèmes e nella divisione Ricerca e Sviluppo; commerciali e personale di staff. L’evoluzione della fabbrica in A. Abete è iniziata negli anni Ottanta, quando Arcangelo spedì il figlio quindicenne, accompagnato da un operaio specializzato, a imparare a usare una macchina a controllo numerico al nord, in un’azienda della bergamasca. Da lì il figlio, oltre a divertirsi nel tempo libero a inventare i suoi pezzi meccanici, aiutò l’organizzazione a crescere, introducendo prima le macchine computerizzate a controllo numerico e poi anche il primo computer, la prima rete locale e la certificazione qualità alla fine degli anni Novanta. Dopo il liceo scientifico Giovanni, oggi a capo di un’azienda da 21,5 milioni di euro, si laurea in ingegneria gestionale ed entra stabilmente in azienda nel 2001, con servizio militare assolto, come gli piace ricordare. È dello stesso anno il trasferimento nella zona industriale di Nola e l’introduzione di un approccio manageriale.

«In azienda ci siamo sempre orientati verso macchine sempre più performanti per realizzare un prodotto di maggiore qualità a prezzi più bassi, rispetto alle lavorazioni manuali. Siamo partiti con le macchine “a copiare”, con sistemi idraulici che riproducevano la forma del campione fisico. Quindi negli anni Ottanta abbiamo introdotto le macchine a controllo numerico, che programmano le azioni della macchina in base all’elemento da produrre, grazie a un hardware e a un software: assi di lavorazione, utensili da utilizzare e cambiare, diciamo dei robot di lavorazione e non di manipolazione, che sono arrivati dopo. Oggi non ci sono più in azienda quelle macchine, rimpiazzate da altre più evolute che però, nei principi base, non sono cambiate. Il tornio a controllo numerico degli anni Ottanta è simile a quello di oggi, solo in una versione più moderna, per esempio multitasking (tornio-fresa) e fino a 5 assi di lavorazione per fresature complesse, per esempio per pale turbine. Come macchine davvero innovative, che sono state introdotte negli ultimi dieci anni abbiamo diversi robot di asservimento per macchine utensili (quelli che caricano il materiale grezzo e scaricano il prodotto finito) e alcuni di processo, su rotaia, per alimentare più macchine. Invece, non abbiamo ancora considerato l’introduzione di robot collaborativi, perché non abbiamo una produzione che richieda l’attività congiunta di uomo-macchina, almeno ora», spiega Giovanni Abete.

Quanto all’introduzione di tecnologie abilitanti l’industria 4.0, i primi progetti pilota sono partiti nel 2016 e ora sono in fase di completamento: oltre 30 macchine sono già connesse al sistema gestionale e ne mancano solo 5 o 6 da collegare. Grazie alla sensoristica e alla interconnessione in produzione sono disponibili tutte le info sull’andamento del processo produttivo, un colpo d’occhio a distanza dei dati di funzionamento: «Un diario di bordo da cui estrarre i dati per monitorare la produttività e individuare eventuali colli di bottiglia. Nella misurazione dell’Oee (Overall equipment effectiveness), cioè dell’efficacia totale dello stabilimento, grazie alla digitalizzazione abbiamo avuto aumenti di produttività dal 10 al 30 per cento a seconda delle macchine, potendo intervenire tempestivamente nelle aree del processo dove si evidenziavano maggiori fermi macchina o perdite di produttività», racconta Giovanni Abete, che però è ancora prudente rispetto alla cosiddetta “manutenzione predittiva” applicata alle macchine utensili. «Per arrivare alla manutenzione predittiva bisogna progettare macchine utensili con i sensori integrati già all’origine, perché dopo non è più possibile su macchine non smontabili. Per ora non mi ha ancora proposto nessun produttore macchine nativamente sensorizzate», aggiunge Abete, che è impegnato in un altro progetto strategico. Portare sul mercato anche proprie soluzioni proprietarie, oltre ai progetti commissionati dai clienti. In pratica, passare da abili esecutori a progettisti, aprendo anche nuove prospettive di mercato.

Le prospettive commerciali dell’azienda napoletana che vola in tutto il mondo

Nel 2014 Abete istituisce un Ufficio di Ricerca e Sviluppo con un solo ingegnere, dipartimento che oggi conta quattro ingegneri fissi, un tecnico di laboratorio e una manciata di giovani tesisti che provengono dalla Facoltà di Ingegneria di Napoli e di Salerno e che si succedono man mano che si laureano. Sono tre le direttrici di ricerca, sostenuta dal fondo sociale europeo: sottosistemi idraulici, produzione di materiali compositi con processi nuovi e innovazione nell’Industria 4.0. L’obiettivo è ambizioso: portare sul mercato in prima persona i risultati delle proprie innovazioni. In particolare, il sottoinsieme idraulico è una pompa di lubrificazione a portata variabile per un progetto europeo per i motori aeronautici di Rolls Royce, che dovrebbe arrivare sul mercato fra un anno e mezzo. Quanto ai materiali compositi gli ingegneri di A. Abete stanno sperimentando un processo di lavorazione fuori autoclave a freddo per la fibra di carbonio, processo che quando sarà a regime sarà più economico di quello tradizionale. Infine, rispetto alle tecnologie abilitanti l’Industria 4.0 l’innovazione in corso riguarda il controllo digitale delle vibrazioni delle macchine in produzione, vibrazioni che danneggiano gli utensili e il prodotto in lavorazione. L’obiettivo è portare sul mercato anche questo sistema di controllo nei prossimi 4-5 anni.

«Tuttavia – conclude Abete – possiamo avere macchine evolute, efficienti e sofisticate, che lo sviluppo veloce delle tecnologie mette sempre più a disposizione, ma se non abbiamo chi le sappia far partire, riprogrammare e manutenere, per mancanza di competenze compromettiamo la crescita del Paese. L’elemento formativo e la domanda di skill tecniche e digitali sono oggi imprescindibili, ma in Italia è ancora un punto dolente, con il rischio che Germania e Corea ci sovrastino anche rispetto alla parte più nobile dell’industria. Abbiamo una scuola vecchia, con corpi docenti non sempre preparati sulle macchine più moderne e, di conseguenza, spesso i tecnici neodiplomati o delle scuole professionali sono impreparati rispetto alle nostre esigenze produttive, che hanno bisogno di una risposta rapida. Così spesso, per colmare il gap, assumiamo ingegneri per ruoli sottodimensionati, non utilizzandoli invece per ruoli più strategici come la ricerca e sviluppo, oltre a costarci di più per funzioni di programmazione e manutenzione per cui basterebbe un buon tecnico. Inoltre, se guardiamo al territorio campano, questo ha una dimensione industriale significativa per innovazione e mercato (metalmeccanica e aeronautica soprattutto), ma non ampia, con poca mobilità professionale e scarsa contaminazione e trasferimento tecnico-gestionale da un’azienda all’altra. Dobbiamo quindi puntare sui giovani, che raramente però hanno competenze subito spendibili in produzione e così riparte il circolo vizioso. La mia azienda, per esempio, è stata tra i fondatori dell’ITS Manifatture Meccaniche – MaMe di Ercolano, i bienni specialistici post diploma, creati come partenariati pubblico-privati su modello tedesco per formare tecnici iperspecializzati. Ne abbiamo sempre in azienda che vengono a fare il tirocinio e la maggior parte di loro poi viene assunta, ma non sono comunque in numero sufficiente per soddisfare il fabbisogno di nuove competenze tecniche e gestionali del tessuto produttivo. Oltre a notare, a livello di sistema, che anche negli Its non sempre sul fronte della didattica erogata dagli istituti tecnici e università c’è un’adeguata preparazione alle nuove tecnologie e modelli di business.»