Ci sono nuovi ospiti nella Fabbrica digitale di Made 4.0: due cobot delle linee YuMi e GoFa di Abb, appena arrivati grazie alla nuova partnership fra il colosso svizzero-svedese dell’automazione e delle tecnologie elettriche e il competence center presieduto da Marco Taisch. I robot collaborativi sono solo uno dei pillar intorno ai quali si sviluppa questa nuova collaborazione, insieme a robot mobili, elettrification, competenze, formazione. E, sottolinea Leonardo Leani, division manager Robotics & Discrete Automation di Abb, il nuovo partner metterà a disposizione anche la propria esperienza di utilizzatore di innovazione digitale, «perché le nostre fabbriche in Italia sono tutte lighthouse, hanno adottate le tecnologie 4.0, ottenendone dei benefici, e sono diventate un riferimento a livello di sistema Italia». Infine, si prevedono sinergie anche a livello di sviluppo soluzioni di automazione robotizzata basata su architetture innovative di comunicazione abilitate dal 5G.

Il tutto, in una cornice che valorizza il ruolo della formazione delle nuove competenze nelle aziende alle prese con la trasformazione digitale. Che è una delle mission fondamentali di Made 4.0, e riveste un ruolo fondamentale su due fronti: quello tecnico (l’istruzione post secondaria in Italia ha ancora un gap notevole rispetto ai competitor europei, Germania in primis), e quello manageriale. Secondo Matteo Mille, chief marketing and operations officer di Microsoft Italia, la leadership «è la vera sfida», sia per capire come far evolvere l’azienda sia per attirare nuovi talenti. In quest’ottica, le competenze digitali non bastano. Il management, oltre alla vision e alle capacità organizzative tradizionalmente proprie di questa professione, deve fare i conti con un mondo del lavoro ad alto tasso di innovazione anche nelle abitudini: come vedremo, lo smart working, piuttosto che la necessità di gestire persone che appartengono ad almeno quattro generazioni diverse rappresentano nuove sfide per i capi azienda. E comunque, soft skill come «la capacità di lavorare in team, problem solving, comunicazione, sono ingredienti per formare non solo il manager, ma la persona in grado di affermarsi nell’azienda, e magari un giorno diventare manager», aggiunge Paolo Rocco, docente al Politecnico e responsabile dei progetti di trasferimento tecnologico di Made 4.0. Cerchiamo di declinare con precisione tutti gli aspetti che sostanzialmente rappresentano il valore aggiunto di questa partnership: tecnologie, formazione, competenze.

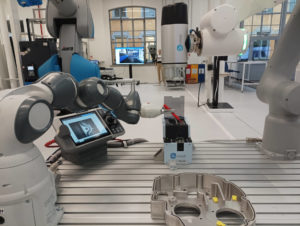

Le tecnologie Abb a Made: i cobot

Al momento, nella Fabbrica digitale di Made 4.0 sono presenti i due cobot Yumi e GoFa, ma in futuro potrebbe arrivare anche il robot collaborativo a due braccia (fa sempre parte della linea Yumi), che «hanno solo loro», sottolinea Paolo Rocco.

Attenzione: la Fabbrica digitale di Made non è un’area espositiva. Anzi «vogliamo evitare l’effetto fiera», precisa Rocco. L’idea è proprio quella di «far lavorare insieme i diversi fornitori di tecnologia». Per esempio, i nuovi cobot di Abb si affiancano ad altri robot collaborativi presenti, e le imprese possono sperimentarne l’utilizzo su una stessa linea di produzione.

Yumi e GoFa lavorano in ambienti e con gradi di collaboratività diversa. Il primo è intrinsecamente sicuro, anche alla sua massima velocità rimane collaborativo, è stato progettato per essere molto leggero. E’ in grado di portare soltanto mezzo chilo al polso, quindi è dedicato alla movimentazione di piccoli componenti. Oltre a fermarsi a fronte di un contatto (per esempio con un operatore che lavora sulla stessa stazione di produzione), è sicuro proprio per la leggerezza, il braccio è molto morbido, quindi l’inerzia non lo rende pericoloso anche quando si muove a una certa velocità.

Il GoFa invece è un po’ più massiccio, quindi più versatile nello spettro di applicazioni che può eseguire, porta fino a cinque chili, e su ogni giunto, su ogni asset del robot, è stato installato un sensore di coppia. Quindi, viene misurato lo sforzo di ciascun giunto in modo diretto, e questo consente di utilizzarlo in diverse funzioni. Per esempio, il robot è in grado di reagire a una spinta dall’esterno cambiando di conseguenza la traiettoria di lavoro. È dotato di un metodo di programmazione per auto apprendimento, di conseguenza l’operatore può spingerlo, schiacciare un pulsante, creare la traiettoria di lavoro e anche registrarla. In più, i sensori di coppia consentono di implementare un controllo dell’urto molto preciso. E’ una caratteristica di safety, importante in considerazione delle dimensioni. Contrariamente allo YuMi, questo cobot se lavora a fianco dell’operatore deve andare a una velocità controllata, non può lavorare al massimo della velocità con operatore accanto.

I due cobot possono lavorare insieme. Al Made è possibile sperimentare una demo di avvitatura. Il GoFa è dotato di un avvitatore, anch’esso collaborativo, della OnRobot, partner di Abb per l’eco-sistema robot più accessorio. I due Cobot, YuMi e GoFa, sono accoppiati, quindi lavorano insieme, con un sistema di alimentazione delle viti, sempre OnRobot. GoFa preleva la vite, esegue l’operazione con un carter, e l’altro (YuMi) lo aiuta: va a depositare il liquido nei filetti, e poi quando il robot va a scaricare la vite, viene aiutato dall’altro cobot.

La linea YuMi, come detto, ha anche il cobot a due bracci (che al momento non è presente a Made 4.0), utilizzato nelle applicazioni in cui c’è bisogno di elevata destrezza, per esempio operazioni di assemblaggio complesse. I due bracci possono lavorare in modo coordinato fra loro, possono tenere un oggetto in un braccio e con l’altro prenderne un altro, e possono movimentarli l’uno rispetto all’altro per eseguire l’incastro del componente.

Per un’azienda, toccare con mano le tecnologie prima di decidere come investire in un progetto di digitalizzazione è uno dei volano che funzionano maggiormente. In una piccola e media impresa in cui magari la produzione è sempre stata manuale, spesso è difficile innescare la scintilla che fa comprendere il valore della digitalizzazione. In termini molto semplici, spiega Paolo Rocco, «finchè non vengono qui e non le sperimentano, vedendo come lavorano e cosa possono fare, non capiscono che possono fare il salto». Bisogna quindi sottolineare «che dietro a questo cambiamento culturale c’è un ritorno economico, anche se magari non a brevissimo termine. Questa è la leva su cui bisogna agire. Anche perché chi non adotta le tecnologie digitali, progressivamente perde competitività», a dir poco.

La formazione e i progetti 4.0

E siamo al secondo pillar fondamentale della nuova partnership. Abb sarà coinvolta nell’offerta formativa di Made, che prevede corsi, demo expericence, percorsi che comprendono visite alle realtà imprenditoriali. Abb mette a disposizione «automazione, robotica, quindi i temi del motion, electrification, tutte le tecnologie per l’efficientamento energetico» sintetizza Leani. Quindi, «una collaborazione a 360 gradi a cui contiamo di poter portare valore aggiunto, ma anche beneficiare di essere parte di questo ecosistema».

C’è poi la parte sui progetti di digitalizzazione delle imprese. Made 4.0, in due anni di attività, ha realizzato oltre 140 progetti di trasformazione digitale, che riguardano 130 aziende, di cui 56 quelli hanno utilizzato il finanziamento pubblico. «Ci sarà ampio spazio per nuovi progetti – segnala Paolo Rocco – anche grazie ai nuovi fondi», 350 milioni previsti dal Pnrr.

Il tema delle competenze necessarie per la trasformazione digitale è stato fra l’altro al centro di una tavola rotonda organizzata da Community Innotech 2023 (The European House Ambrosetti) proprio a Made, contestualmente all’annuncio della nuova partnership con Abb. Durante la quale sono stati presentati una serie di progetti di formazione. Come STEAMiamoci, che ha l’obiettivo di aumentare il numero di studentesse che scelgono le materie STEM (scienza, tecnologia, ingegneria e matematica) a cui si aggiunge la A. Che, spiega Anna Carmassi, project leader, significa «arte, creatività, piuttosto che archiettura». E forma il termine inglese steam, «che vuol dire vapore, ovvero energia propulsiva».

O come Robocup, evento di Abb giunto alla quinta edizione, premiato dal Miur, rivolto agli studenti delle scuole superiori. I ragazzi si sfidano attraverso quiz ed esercitazioni di programmazione Rapid, utilizzando il software Abb RobotStudio. «Abbiamo formato piu di 150 docenti, e coinvolto oltre 800 studenti in quattro anni. Il numero di ragazzi formati supera in realtà le 6mila unità» sottolinea Francecsa Spreafico, global hr business partner di Abb. «La quinta edizone è un po’ diversa, on the road, i colleghi del tema education percorreranno l’Italia su un pulmino, facendo 44 tappe in altrettanti istituti tecnici che parteciperanno al contest». L’azienda ha anche appena partecipato a una fiera, Didacta Italia, a Firenze, «presentando i prodotti che offriamo alle scuole, tutti a titolo gratuito».

E ancora Smartengineering (servizi e competenze per l’automazione industriale), che negli ultimi anni ha investito in un team di lavoro che, spiega la presidente, Lia Grandi, «ha creato relazioni con il sistema universitario e si è specializzato nel talent scouting. Collaboriamo con 17 università sul territorio, facemdo anche open day. E abbiamo anche Academy interne, nell’ultimo anno ne abbiamo fatte nove, una ogni mese e mezzo». I percorsi formativi iSkill si concentrano, oltre che su robotica e automazione industriale, su cybersecurity, saldatura, IoT, software. E favoriscono, anzi abilitando, l’incontro fra domanda e offerta di lavoro facendo formaizne ad hoc. «Un’azienda ci descrive il candidato che sta cercando, noi attiviamo la ricera nel mondo universitario, poi costruiamo un percorso formativo tailor made, che prosegue con un training on the job. L’azienda dopo 8, 10, 12 mesi ha una persona perfettamente formata».

Le competenze sono una nuova sfida anche per manager e Hr

Tutte iniziative che descrivono la priorità rappresentata dalla creazione di nuove competenze. Che non sono solo tecnologiche, il nuovo mondo del lavoro richiede soft skill che tra l’altro sono in continua evoluzione. Un’indagine Microsoft segnala che il 12% dei leader delle organizzazioni non ha piena consapevolezza sulla produttività del proprio team se le persone lavorano in smart working. Quella delle nuove competenze dei dirigenti, secondo Matteo Mille, «è la vera sfida. I leader devono capire dove sta andando l’industria italiana, capire i bisogni dell’azienda e come farla evolvere» nel nuovo contesto digitale, e «come attrarre talenti. In qualsiasi settore di business». Poi, c’è anche la competenza tecnologica, che però, «per il leader è l’ultima della lista. La prima è la vision». Lo è sempre stata in realtà, ma il nuovo contesto presenta peculiarità che bisogna sapere leggere in modo adeguato. Quel 12% di manager che sostanzialmente fatica a lavorare con lo smart working rappresenta bene «il cambiamento culturale, è una chiara testimonianza del fatto che i ledaer moderni non sono sempre pronti a una società che sta cambiando».

Esprime accordo Francesca Spreafico, che aggiunge un elemento: «i nuovi leader devono capire le chiavi che motivano i lavoratori. Una delle cose che noto quando parlo con i nostri leader aziendali è che non sempre hanno consapevolezza rispetto ai bisogni generazionali. Oggi noi in azienda abbiamo quattro tipo di generazioni a confronto. E il manager di oggi quando il millennial, piuttosto che la generazione Z, dopo un anno dà le dimissioni, non riesce a coglierne le motivazioni». Il punto è che «i millennials e generazione Z ha chiavi motivazionali completamente diverse dalla generazione X piuttosto che dai baby boomer».

Questo impone una nuova professionalità anche alle Hr, le risorse umane. «Dobbiamo avere presenti i driver delle persone che entrano in azienda. Il giovane di oggi viene motivato se proponiamo un’esperienza all’estero, piuttosto che se gli diamo delle attività progettuali sfidanti fuori dalla sua area di comfort. Viceversa, il baby boomer è legato molto più allo status, magari apprezza di più iniziative per fare attività di buddy, formazione al neo assunto. Quindi, anche dal punto di vista Hr, è importante per noi comprendere le diversità, che vanno apprezzate e sviluppate, e sulla base di queste dobbiamo applicare la giusta chiave di lettura».