Automazione di nuova generazione per una produzione variabile, flessibile e a ciclo continuo. Nel food, nel pharma, nel packaging ma anche nelle fabbriche dove si assemblano le batterie elettriche. «Le nuove sfide produttive riguardano la capacità di risolvere la complessità di configurazione della macchina, riducendo i costi associati a una produttività basata su cicli di lavorazione ad alta personalizzazione», afferma Antonio Parodi, general manager di Festo Italia. Questo ha portato l’azienda tedesca allo sviluppo della piattaforma Festo AX (Automation Experience): uno strumento che permette a oem ed end user di implementare funzioni macchina in modalità plug & play dando ai costruttori di macchina la possibilità di sviluppare applicazioni di servizio basate sull’analisi del dato. «Supportiamo il nuovo mercato con processi di produzione digitali customer based», dice Parodi. La piattaforma Festo si interfaccia con motori capaci di adattarsi in automatico a una molteplicità di protocolli, permettendo un riassetto pressoché immediato della configurazione di macchina.

«È il vantaggio che nasce dalla convergenza It-Ot», continua Parodi. «Il livello di tecnologia che siamo riusciti a raggiungere consente all’end user di impostare, tramite un configuratore web, quelle che sono le preferenze del pezzo che arriva alla linea produttiva». Il trasferimento delle informazioni agli attuatori avviene in tempo reale, niente a che vedere rispetto a quanto accadeva in passato, quando era necessario fermare la macchina e intervenire in modo manuale per un cambio significativo dell’hardware. Oggi, la flessibilità della macchina va di pari passo con l’adozione del digital twin, così come personalizzazione di massa e digital twin diventano un binomio inscindibile. La simulazione basata sulla replica digitale permette di identificare gli eventuali colli di bottiglia, rendendo più fluidi tutti i vari passaggi che avvengono in una macchina automatica. Progettare una nuova linea, aggiornare od eseguire una manutenzione straordinaria di linee esistenti, tutto viene preventivamente simulato per ottenere la soluzione ottimale.

«I rischi nella progettazione e implementazione di una nuova macchina sono elevati, ma possono essere mitigati o controbilanciati grazie alla simulazione, prevedendo e individuando le eventuali criticità delle varie opzioni di configurazione», spiega Parodi. L’evoluzione di Festo è inoltre strettamente connessa a un percorso di sostenibilità, che si traduce nell’utilizzo responsabile dell’energia. I siti produttivi dell’azienda sono già oggi per l’80% a zero emissioni, un impegno che si estende anche all’innovazione di prodotto. I nuovi motori con azionamenti multiprotocollo prevedono funzioni di recupero energetico; in fase di frenata l’energia prodotta viene condivisa con altre risorse presenti nell’ambiente di produzione. Con le nuove tecnologie di azionamento si realizza, quindi, una micro-grid di fabbrica, che abilita l’interscambio di flussi energetici all’interno del processo produttivo.

Industrial Iot, intelligenza artificiale, manutenzione predittiva, cobot e valvole piezoelettriche

Acquisizione ed elaborazioni dati dal campo, on-edge, on–premise e on-cloud. Festo mette a disposizione tecnologie di controllo in grado di adattarsi alla struttura di qualsiasi macchina, con il massimo beneficio in termini di riduzione costi di montaggio, assemblaggio e collaudo. I dati raccolti possono essere elaborati con algoritmi di intelligenza artificiale, fornendo informazioni utili a responsabili di stabilimento, di reparto e agli operatori. Il focus è l’efficienza energetica e la manutenzione predittiva, un trend in costante crescita nel manifatturiero. «Produciamo algoritmi di automazione industriale che sono embedded nei sistemi», racconta Parodi. «Contribuiscono alla creazione di soluzioni per la gestione dei dati di campo e per produrre informazioni per i diversi profili operativi di una Smart Factory». Soluzioni edge-cloud personalizzate in funzione delle specifiche esigenze di diversi settori industriali, in base alla complessità del processo produttivo da gestire e controllare. «Il nostro obiettivo è rendere possibile una connettività estesa con prodotti in grado di integrarsi all’interno di un ecosistema di automazione eterogeneo», aggiunge Parodi. Altra frontiera tecnologica è la robotica collaborativa.

Per la programmazione è disponibile la Robotic Suite che aiuta a mettere in servizio il Cobot in meno di un’ora, anche in assenza di competenze robotiche, poiché il processo è auto-esplicativo e con blocchi funzionali standardizzati. I vantaggi? Altissima interazione uomo-macchina e incremento delle performance produttive in tutte quelle applicazioni di assemblaggio dove è richiesta una manipolazione. A questo si unisce la tecnologia piezoelettrica applicata alle valvole che permette di dosare, miscelare ed erogare gas e liquidi con grande precisione, sia per applicazioni nei settori lifetech e medicale sia nell’industria elettronica. Ogni valvola può funzionare in modalità on/off, come valvola proporzionale in pressione o portata ed essere impiegata per controllare le dinamiche degli attuatori pneumatici attraverso velocità, forza e tempi ciclo.

Batterie elettriche. Le soluzioni Festo per il big business globale della transizione energetica

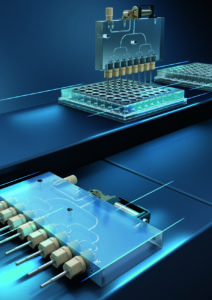

La transizione alla trazione elettrica è una tendenza che condiziona l’orientamento degli investimenti di capacità produttiva del manifatturiero su scala globale. Il big business sono le batterie. A dominare il mercato sono i giganti asiatici, che producono il 70% del fabbisogno mondiale. «In Europa ci siamo mossi in ritardo ma stiamo recuperando terreno grazie a investimenti ingentissimi. Non competiamo ancora in termini di volumi ma in molti casi la produzione europea è tecnologicamente superiore a quella asiatica», afferma Parodi. L’obiettivo di Festo è sviluppare soluzioni per aumentare la competitività delle aziende che operano in questo settore, assicurando linee ad alta qualità e velocità di produzione. In assemblaggio cella non deve esserci alcuna contaminazione, si deve evitare che i diversi materiali vengano a contatto tra loro. Diventa, quindi, necessaria una completa rivisitazione dei componenti e dei sensori per realizzare una stabilità di processo.

«Collaboriamo con partner e costruttori di impianti per raggiungere un livello di autosufficienza sui volumi che saranno necessari nei prossimi anni», dice Parodi. Negli ultimi tre anni, un gran numero di aziende dell’automazione industriale ha iniziato a diversificare la propria offerta concentrando risorse sempre più importanti per automatizzare la nuova produzione. L’innovazione è continua e si aggiorna di mese in mese. In Festo è stata creata una business unit di ricerca e sviluppo che condivide progetti con importanti costruttori di impianti e con produttori di terze parti delle componenti di trazione e controllo elettronico per riuscire a mettere a punto la migliore tecnologia per l’assemblaggio delle celle. «È un continuo work in progress poiché nei prossimi 10 anni il livello tecnologico richiesto sarà di gran lunga superiore all’attuale», conferma Parodi.

Piattaforma scalabile e flessibile con programmazione low-code per semplificare la vita di progettisti e utilizzatori finali

Oltre 20.000 dipendenti, un giro d’affari globale di 3,81 miliardi di euro (in Italia il fatturato è di 194 milioni), più di 300.000 i clienti nel mondo e oltre 30.000 prodotti. La tecnologia Festo è utilizzata da oltre 2.500 costruttori di macchine. Azionamenti, valvole, controllo movimento, dispositivi per la preparazione dell’aria e del vuoto, ispezione di posizione e qualità, sensori e tecnologia di controllo e robotica collaborativa. L’offerta comprende componenti per ogni fase della catena di automazione pneumatica ed elettrica. «Nel 2023 prevediamo un’ulteriore crescita che sarà in massima parte sostenuta dall’introduzione di nuova tecnologia, poiché la sostenibilità economica è invariabilmente dettata dalla quantità di nuovo prodotto che viene immessa sul mercato per oem e utenti finali», afferma Parodi. «Siamo in grado di realizzare linee automatiche sempre più compatte con prodotti progettati per essere facilmente integrati con tutto quello che è l’ecosistema della piramide dell’automazione Industrial Iot».

Due le direttrici di sviluppo: quella meccanica–fisica e quella software, che si realizza adottando una logica modulare e scalabile, con blocchi funzionali che possono convivere ed essere interconnessi con quelli che vengono prodotti da altri operatori. «Tutto questo ha l’obiettivo di rendere più semplice la vita di progettisti e utilizzatori dell’automazione, che possono così concentrarsi sulla verticalizzazione del processo produttivo», spiega Parodi, sottolineando quanto sia fondamentale semplificare la programmazione. Ecco, quindi, un ambiente di sviluppo low-code con interfacce drag and drop che permettono di realizzare una soluzione customizzata. «La nuova automazione realizza l’integrazione tra mondo fisico e virtuale ed è vitale per ridurre la complessità con cui oggi si realizza una linea produttiva», dice Parodi.

(Ripubblicazione dell’articolo del 14 luglio 2023)