«I talenti scarseggiano, e allo stesso tempo le aziende devono adattarsi alla velocità a cui corre il software. Insieme a competizione, volatilità della supply chain e conflitti, sono le sfide che stanno spingendo le aziende verso la trasformazione digitale». Ad affermarlo è Maurizio Rovaglio, head of digital enterprise business di Siemens, sottolineando che la trasformazione digitale è sì fondamentale per raggiungere gli obiettivi di business, ma non è semplice capire come affrontarla e gestirla. Tanto che «l’86% delle imprese ha evitate di intraprendere progetti di digital transformation a causa della complessità dei sistemi legacy in uso». Se poi la trasformazione è relativa a progetto di Industria 4.0 e richiede l’adozione di piattaforme IoT, la complessità cresce ulteriormente. Perché sul mercato ci sono svariate scelte «e le imprese non sanno da dove partire. È necessario un approccio modulare e flessibile». Oltre che trovare i giusti partner. Ed è su questi principi che si sta evolvendo la piattaforma Xcelerator di Siemens, che mira a offrire tutti gli strumenti necessari per la trasformazione digitale dell’industria. Rendendoli allo stesso tempo più semplici da utilizzare e da integrare. E farlo velocemente, grazie al metaverso, che consente di testare soluzioni virtuali e visualizzarle con una grafica fotorealistica. Sul metaverso Siemens ha una visione differente da quella di Zuckerberg, ceo di Meta: per il colosso tedesco non è semplicemente un mondo alternativo è virtuale, bensì un ambiente collaborativo che accelera l’innovazione e guiderà il passaggio verso la produzione adattiva prima e, successivamente, l’autonomous factory. Non parliamo di ambizioni future che arriveranno chissà quando: alcuni esempi li abbiamo già. Come Supata, un’isola robotizzata dotata di Ia addestrata in maniera virtuale su Omniverse, il metaverso industriale di Nvidia. O la fabbrica di Nanjing, la prima native digital factory di Siemens.

Portfolio digital, ecosistema, marketplace: i tre pillar di Xcelerator

Xcelerator non è una semplice soluzione software per risolvere uno specifico problema, ma un sistema che ruota attorno a tre cardini: il portfolio di soluzioni digitali, cioè le applicazioni; un marketplace, dove si possono acquistare moduli e integrazioni di terze parti per espandere le potenzialità delle soluzioni scelte; e, infine, un ecosistema di partner.

Le soluzioni digitali devono avere una serie di caratteristiche chiave, nella visione di Siemens: devono essere tutte offerte in modalità as a Service, cioè con la formula pay per use; devono essere interoperabili e, soprattutto, aperte, nel senso che devono appoggiarsi a interfacce standard e comuni, non proprietarie, dato che frenerebbero l’innovazione. Infine, devono essere robuste sotto il profilo della cybersecurity.

Il marketplace è strutturato in modo da poter essere esplorato in varie maniere, filtrando le soluzioni sulla base del settore industriale a cui sono indirizzate o per parole chiave (sicurezza, remotizzazione, automazione e via dicendo). Per quanto riguarda l’ecosistema, invece, è composto da tre tipi di partner: gli Enable & Run, gli abilitatori dell’innovazione. I Consult & Service, che offrono consulenza e supportano le imprese nell’integrazione delle soluzioni. E i Build & Sell, cioè chi realizza applicazioni proprietarie pensate per mercati verticali, applicazioni che ovviamente devono essere basate sulle tecnologie Siemes o comunque interoperabili,

Industrial OperationX: verso l’autonomous factory

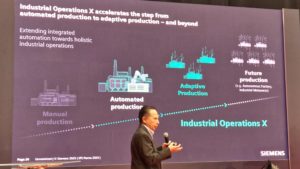

Il paradigma della produzione è in evoluzione, grazie soprattutto all’automazione e alla digitalizzazione, che negli ultimi anni hanno consentito di rendere molto più efficienti i processi industriali. Secondo Rovaglio, viviamo un periodo che sta spingendo le imprese industriali a ripensare la produzione per fronteggiare le nuove sfide. «Dobbiamo dare una risposta alla volatilità della domanda, ma anche guardare alle risorse: mancheranno 8 milioni di posizioni nei prossimi anni. Il leitmotiv del cambiamento deve essere la velocità. Passiamo dal 4.0, che ha digitalizzato e automatizzato l’industria, e ci stiamo muovendo verso il 5.0, segnato dalla collaborazione uomo-macchina grazie all’Ia. Andiamo insomma verso l’industria adattiva. Che nel futuro sarà autonoma».

Quando si parla di “fabbrica adattiva” si fa riferimento a un modello di produzione estremamente flessibile, in grado di adattarsi rapidamente alle variazioni della domanda. Per raggiungere questo obiettivo la tecnologia It è fondamentale: è necessario raccogliere dati, una quantità enorme di dati. Sui macchinari, sulla supply chain, sui mercati. Ed elaborarli il più velocemente possibile, facendo leva sull’Ia per anticipare trend e pattern che non sarebbero individuabili facilmente da persone in carne e ossa.

Il metaverso è morto? Non per Siemens

Il passo successivo alla produzione adattiva è l’automomous factory. La chiave di questa trasformazione ruota attorno all’integrazione: oggi abbiamo i robot, i digital twin, l’intelligenza artificiale, e il successivo passaggio va nella direzione del metaverso, il fattore abilitante della fabbrica autonoma per l’azienda tedesca. Può sembrare strano che Siemens faccia riferimento a questa tecnologia ora che nemmeno Meta, che ci ha investito una decina di miliardi, è convinta sarà la rivoluzione. Ma come anticipato, la visione del metaverso di Siemens è differente da quella di Zuckerberg: l’obiettivo non è quello di creare un mondo parallelo e virtuale dove immergersi per svolgere tutte le nostre attività. Al contrario, si tratta di aggiungere una visualizzazione fotorealistica ai digital twin, per progettarle in maniera più efficace, esplorare le soluzioni prima ancora che siano costruite, verificandole in ogni dettaglio, simulandole con una grafica più accurata di quella che caratterizza gli attuali gemelli digitali. E qui entra in gioco il partner Nvidia, che con la sua esperienza maturata nel settore dei videogiochi prima e in quello dell’Ia oggi, ha tutte le competenze necessarie a rendere più accattivanti le immagini delle simulazioni.

Nvidia, che recentemente ha superato i mille miliardi di dollari di capitalizzazione, ha maturato negli anni una grande esperienza nell’ambito delle schede video, le Gpu (Graphic processing unit). Inizialmente, strizzando l’occhio al target dei videogiocatori, gli unici allora interessati a questa tipologia di prodotti. Ma con gli anni le medesime architetture utilizzate per animare i mondi ludici sono state utilizzate per accelerare altri tipi di calcoli, per esempio per addestrare i modelli di Intelligenza artificiale, tanto che ormai sono alla base di alcuni dei supercomputer più potenti al mondo. Più recentemente, Nvidia ha dato vita a Omniverse, una piattaforma basata su Universal Scene Description. Si tratta di uno strumento che consente ai team di sviluppare flussi 3D personalizzati e simulare mondi virtuali su larga scala e, soprattutto, la visualizzazione in tempo reale di digital twin di processi industriali.

Supata Smart Feeder: il robot collegato al metaverso

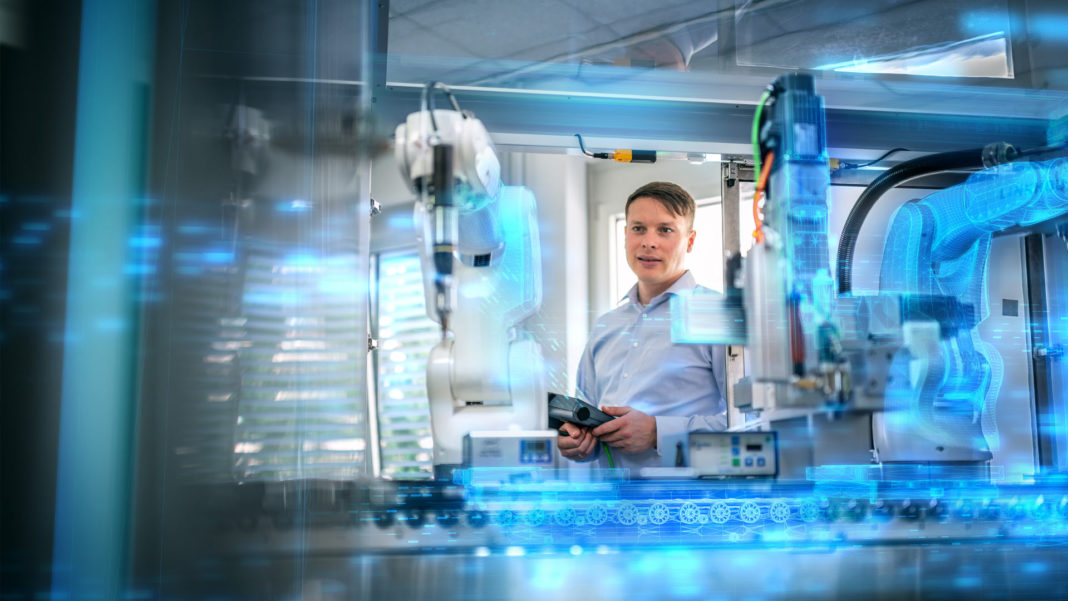

Un esempio per comprendere come l’importanza del metaverso nella visione di produzione autonoma è Supata, un’isola robotizzata pensata per adattarsi alle più svariate configurazioni impiantistiche in diversi settori industriali, come il sorting dei prodotti. In pratica si tratta di un robot in grado di raccogliere gli oggetti, identificarli tramite computer vision e posizionarli o assemblarli. Evitando di dover cambiare manualmente la configurazione del robot per adattarlo alla nuova produzione. Un perfetto esempio, insomma, di produzione adattiva.

Giuliano Busetto, head of digital industries Siemens Italia, ci svela i segreti di Supata, un robot realizzato da Epf che è stato addestrato nel metaverso

Ma cosa c’entra con il metaverso? E qui arriva la parte interessante: l’addestramento (training) del robot è stato fatto attraverso Omniverse, il metaverso industriale realizzato da Nvidia. «Abbiamo legato il robot a Omniverse e il training è stato fatto direttamente nel metaverso, Se cambiano gli oggetti che il robot deve gestire, possiamo addestrare nuovamente il robot dall’esterno, nel mondo virtuale, e poi vendere as a service il modello di Ia aggiornato», sottolinea Rovaglio durante un intervento in occasione di Sps 2023.

Il concetto di software defined automation

L’approccio software defined si è imposto da tempo nell’ambito It ed è per esempio alla base delle Sd-Wan, reti private definite via software che si appoggiano alle classiche reti dati, senza richiedere la stesura di linee dedicate. Siemens vuole estendere questo concetto al mondo dell’industria. Il vantaggio è quello di non dover dipendere da uno specifico hardware, che sarà per l’appunto definito via software, aggiornabile e modificabile a seconda delle specifiche esigenze. È per questo motivo che l’azienda tedesca ha realizzato Simatic S7-1500V, il primo Plc virtuale. Questo controllore non dipende da alcun hardware specifico e può quindi integrarsi con qualsiasi edge computer. E secondo Rovaglio diventerà a breve un componente chiave di Industrial OperationX.

Il principale vantaggio di un Plc definito via software è che consente di innovare più rapidamente: permette di implementare rapidamente nuove idee. Virtualizzare un oggetto fisico, però, è solo il primo passo della roadmap di Siemens, che mira a virtualizzare l’intera produzione. Così da poter inserire oggetti virtuali nelle linee produttivo e valutarne l’impatto prima di procedere con l’implementazione reale. E farlo non in solitudine, ma insieme ai propri partner, clienti e fornitori. Ovviamente senza necessariamente incontrarsi di persona, grazie al metaverso.

Nanjing, la prima fabbrica nativa digitale

Il plant di Siemens a Nanjing, in Cina, è la prima fabbrica al mondo interamente realizzata tramite il virtual commissioning. È stata pianificata e simulata completamente in modo digitale, così da poter essere ottimizzata prima ancora della sua effettiva costruzione.

L’impianto di desalinazione di Nanjing, la prima digital native factory al mondo

È stato così possibile migliorare le prestazioni e l’efficienza combinando i dati della fabbrica, quelli della linea di produzione e quelli relativi alle prestazioni, integrando anche le informazioni sull’edificio. Un vero e proprio digital twin del plant, che è oggi il più grande centro di ricerca e sviluppo e produzione di Siemens al di fuori della Germania per i sistemi Cnc, i motori elettrici e i motori elettrici.