La manifattura industriale è nata come processo lineare: le materie prime disponibili in natura sono trasformate in prodotti che, alla fine della loro vita utile, diventano rifiuti. Il primo, importantissimo, passo verso un’economica circolare – invece che lineare – è costituito dal recuperare i prodotti a fine utile per estrarne materie prime. Il presupposto è che le materie prime riciclate siano un sostituito funzionalmente equivalente rispetto a quelle disponibili in natura: è così nel caso dell’alluminio, del vetro e di molte plastiche. In tal caso, si parla di riciclo a ciclo chiuso. Qualora il materiale riciclato risultasse funzionalmente inferiore, ma comunque impiegabile per altri scopi, si parla di riciclo a ciclo aperto: per esempio, è questo il caso del legno e della gomma.

Il successivo passo verso l’economica circolare è costituito dal remanufacturing: riutilizzare i componenti di un prodotto così come sono o a seguito di una riparazione, invece di estrarne materie prime attraverso il riciclo. I componenti possono essere riutilizzati per lo scopo originale, a valle di processi di revisione, riparazione o rigenerazione. È questo il caso di alcuni elementi di un autoveicolo o dei toner per stampanti rigenerati. Se invece non fosse possibile ripristinare il 100% della funzionalità originale, è possibile il reimpiego in contesti meno esigenti dal punto di vista delle performance. È quanto accade per esempio nel settore navale, dove componenti non più adeguati per yacht, navi da crociera o imbarcazioni militari vengono reimpiegati nel settore mercantile o per pescherecci. Infine, è possibile anche nobilitare il componente nel processo di remanufacturing, dotandolo di funzionalità più avanzate o addirittura mutandone drasticamente i parametri di valore, magari trasformandolo in un oggetto di design: se desiderate un tavolo in alluminio per una sala riunioni derivante dalla fusoliera di un aereo, le linee aree saranno liete di vendervelo, ovviamente a caro prezzo.

Il vantaggio principale dell’utilizzo di componenti revisionati, riparati o rigenerati è il minor costo (sono già disponibili e non bisogna ricostruirli da capo) e l’impatto ambientale drasticamente ridotto in termini di consumo energetico e di materie prima. Inoltre, si sposta la struttura di costo del bene dai materiali alla manodopera, con evidenti benefici sociali. Il principale svantaggio è la complessità di processo causata dalla variabilità dello stato dei componenti e pertanto dell’eterogeneità dei processi necessari per renderli riutilizzabili. Inoltre, la catena del valore diventa più complessa e meno programmabile, poiché il grado di riutilizzo di ogni componente non può essere previsto a priori. I principali settori industriali interessanti dal remanufacturing sono l’aerospaziale e l’automotive (inclusi veicoli industriali pesanti), seguiti dalla componentistica elettrica ed elettronica e dalle macchine automatiche.

Il remanufacturing per i costruttori di macchine automatiche

Il paradigma del remanufacturing ha degli impatti evidenti sul business dei costruttori di macchine industriali, che chiameremo d’ora in poi OEM. Innanzitutto, le macchine industriali possono essere oggetto di remanufacturing esse stesse, subendo interventi di entità assai variabile. Quasi ogni macchina, nel corso della sua vita utile, è soggetta a modifiche per supportare un cambio di produzione. Nei casi più semplici di cambio formato, la flessibilità progettuale della macchina può gestire la modifica di processo produttivo senza interventi esterni. Se invece è necessario intraprendere la produzione di beni sostanzialmente diversi – o se la macchina è stata progettata in modo rigido – può essere necessario modificare componenti fisici della macchina, riscrivere il programma di automazione, sostituire motori, azionamenti o addirittura il controllore della macchina. Le macchine possono subire processi di ammodernamento – a parità di prodotto da realizzare – per potersi interfacciare con nuove macchine a monte o a valle o per essere integrate con sistemi informatici di fabbrica per finalità di supervisione, controllo, programmazione della produzione, gestione delle ricette, etc.

Il remanufacturing della macchina può avere luogo senza che la macchina sia rimossa dalla linea di produzione originaria o, al contrario, nell’ambito di un processo di vendita, revisione, ammodernamento della macchina e quindi suo acquisto da parte di un nuovo utilizzatore. In tutti questi casi, è evidente che il processo di remanufacturing è tanto più rapido ed economico, quanto più la macchina è basata su interfacce standard e concepita in modo modulare dal punto di vista fisico e del programma di automazione. Ma il business degli OEM è impattato dal remanufacturing anche in un altro modo: ovvero quando il bene prodotto dalla macchina è destinato a essere sottoposto a un processo di remanufacturing, oppure quando questo bene è prodotto a partire da componenti usati, che sono stati oggetto di revisione, riparazione o rigenerazione.

Si pensi, per esempio, a linee di produzione per l’assemblaggio di motori elettrici. Se il motore è destinato a essere smontato a fine vita per consentire il recupero dei suoi componenti, la coppia di serraggio di ogni vite dovrà essere attentamente verificata e l’assemblaggio dovrà essere eseguito senza introdurre alcuna deformazione nei componenti. Allo stesso modo, se l’albero del motore, la ventola o parte dello chassis sono stati recuperati da apparati a fine vita, il processo di assemblaggio dovrà gestire e compensare tolleranze variabili, correggere vibrazioni, eliminare giochi. E tutto ciò dovrà avvenire nel modo più automatizzato possibile, in modo da evitare il continuo intervento degli operatori, che causa costi più elevati e tempi di produzione allungati e aleatori. È evidente come una macchina automatica che opera secondo il paradigma del remanufacturing debba avere un livello di intelligenza ben superiore rispetto a una macchina che riceve in input solo componenti nuovi e perfettamente standardizzati. Probabilmente, sarà necessario prevedere un processo di produzione variabile, inviando per esempio l’albero motore alla macchina per la riequilibratura solo se necessario. Ogni singola macchina della linea dovrà poter comunicare con la macchina a monte e a valle per poter aggiustare il proprio processo produttivo in funzione dello stato degli input e delle necessità della macchina successiva. Queso dialogo può avvalersi, per esempio, dello standard OPC UA per la modellizzazione dei dati e la comunicazione fra macchine e con i sistemi informativi di fabbrica.

L’ultimo passo – e forse il più drastico – che un OEM possa compiere sulla strada del remanufacturing nasce dalla considerazione che l’evoluzione ultima dell’economia circolare è la trasformazione del bene in servizio fruibile in modo continuativo. Ovvero: l’OEM non vende più la macchina, ma il servizio di produzione del bene. In specifici sottosettori, questo già avviene: chi produce succhi di frutta desidera che il suo prodotto sia imbottigliato in modo efficiente in confezioni che ne preservino le caratteristiche, ma non ha alcun interesse a possedere le macchine che formano il brick, lo riempiono e lo chiudono. Lo stesso vale per i produttori artigianali di caffè e le macchine che realizzano capsule. In nessuno dei due casi, a seguito di un cambio di formato del brick o della capsula, il produttore alimentare è interessato a sapere se la macchina deve essere sostituita o se può essere modificata e riprogrammata in loco. L’importante è che la produzione possa riprendere il prima possibile.

Le problematiche di remanufacturing, di manutenzione della macchina e di ottimizzazione delle performance diventano di esclusiva pertinenza dell’OEM. Questo modello di business è un caso particolare della servitizzazione ed è stato denominato “manuservice”. In tale contesto, il costo della macchina, che è di solito un fattore critico nel processo di vendita della macchina dall’OEM al suo utilizzatore, diventa secondario rispetto ai costi di esercizio, alla necessità di prevenire fermi e di ottimizzare la manutenzione, alla possibilità di effettuare cambi formato o ammodernamenti della macchine nel modo più semplice e rapido possibile. Inoltre, la proprietà dei dati generati dalla macchina è chiaramente dell’OEM, rimuovendo un ostacolo ai processi di monitoraggio e gestione da remoto.

Il remanufacturing secondo Lenze

Quali sono dunque le caratteristiche che rendono una macchina idonea a essere utilizzata secondo il paradigma del remanufacturing? Modularità hardware e software, facilità di adattare il progetto di automazione in base a parametri potenzialmente variabili per ogni singolo pezzo, comunicazione standardizzata con le altre macchine e con i sistemi di informativi, architettura potente e flessibile di acquisizione e trasmissione in cloud dei dati del processo di produzione. E tanta, tanta affidabilità. La risposta di Lenze ha queste sfide si basa su tre principali pilastri:

I moduli di automazione FAST

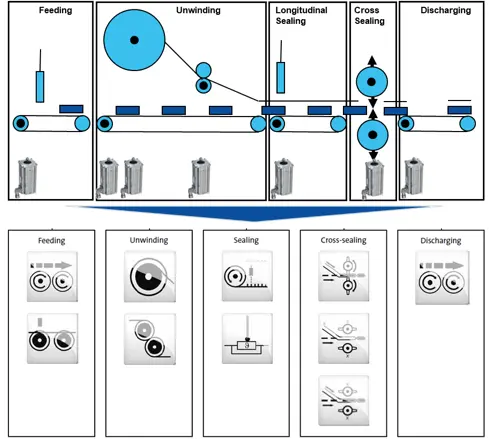

I moduli FAST di Lenze costituiscono degli elementi del programma di automazione delle macchine che modellizzano singole unità funzionali meccatroniche, quali robot delta per il “pick&place” o nastri di trasporto intelligenti che distanziano automaticamente i componenti.

A ciascun modulo software corrisponde un modulo fisico della macchina. Inoltre, i moduli FAST sono pronti all’uso e richiedono solo che vengano specificati i parametri essenziali di processo. Questi parametri possono essere facilmente modificati da remoto, a seguito di un cambio formato o addirittura per ogni singolo pezzo, secondo il paradigma del “Batch Size One” (lotto prodottivo a pezzo singolo).

Il paradigma Plug&Produce

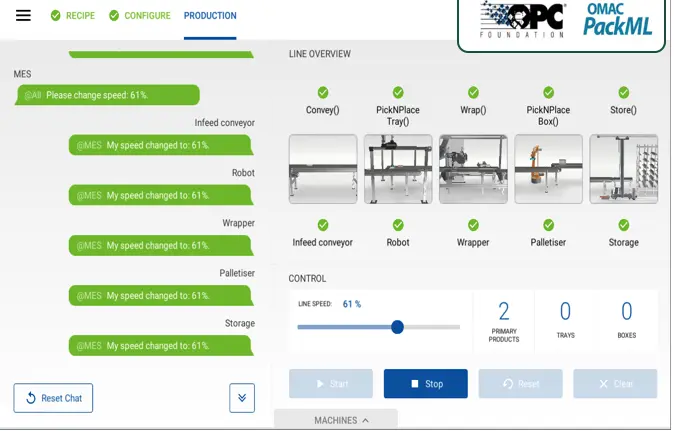

Il dialogo automatizzato tra macchine e sistemi IT è un elemento chiave per ottimizzare le linee di produzione rispetto al paradigma del remanufacturing.

Le macchine devono poter scambiare informazioni tra loro per adattare il processo produttive alle caratteristiche dei componenti in ingresso al processo, che possono variare da un pezzo all’altra. Inoltre, la sequenza degli step produttivi può essere alterata in caso di componenti che richiedono fasi addizionali di riparazione o rigenerazione. La soluzione proposta da Lenze di chiama “Plug&Produce” e si basa sull’utilizzo dello standard OPC-UA per consentire agli elementi di una linea di produzione di fornire informazioni sul proprio stato, sulle proprie capacità e sul processo produttivo in corso agli elementi a valle e a monte. Nel caso di sostituzione o introduzione di un ulteriore step di processo, tutta la linea si adatta in automatico. E questo senza l’intervento di un elemento di supervisione di linea e soprattutto senza la necessità di cambiare una sola riga di codice nei programmi di automazione dei controllori della linea.

L’architettura integrata di automazione e gestione dei dati

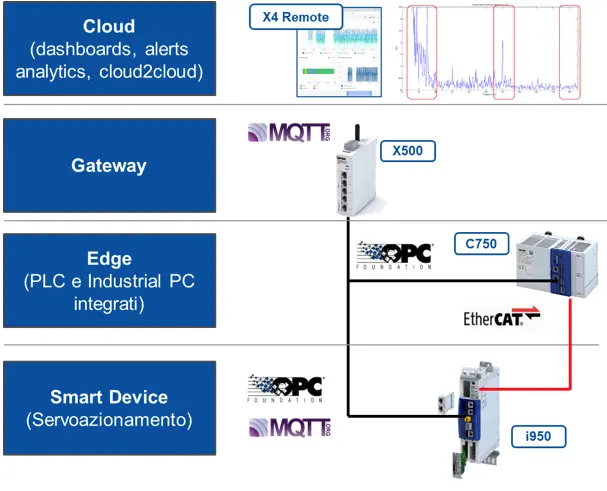

La gestione, l’ottimizzazione e la manutenzione di una macchina che opera secondo il paradigma del remanufacturing richiede l’acquisizione, l’analisi e il trasferimento di una quantità rilevante di dati. E questo vale ancora di più quanto di passa a modelli di business del tipo “manuservice”.

È imperativo che questo flusso di dati non interferisca in alcun modo con il flusso dati relativo al controllo della macchina. A tal fine, è necessario prevedere il giusto grado di intelligenza a tutti i livelli della macchina, consentendo per esempio di acquisire, elaborara e creare un flusso di dati verso cloud a livello di azionamento, utilizzando standard come OPC UA o MQTT e senza passare attraverso il bus di campo. Inoltre, è particolarmente efficace l’utilizzo di controllori di macchina con partizioni separate dedicate all’automazione (Codesys su sistema operativo Linux) e all’acquisizione e analisi dei dati (Windows 10 Machine Edition). Ciascuna delle due partizioni dispone di risorse di calcolo, memoria e rete dedicate, in modo che il funzionamento della macchina sia garantito a prescidendere dall’onere computazionale legato all’analisi dei dati. Infine, l’utilizzo di gateway preconfigurati e basati su protocolli standard consente di acquisire dati da tutta la linea e di inviarli in cloud per reportistica, analisi e gestione allarmin, o anche per condivisione con ulteriori applicativi in logica cloud2cloud.

Un caso concreto di applicazione

Un’applicazione interessante del concentto di remanufacruting è il progetto che Lenze ha sviluppato con un OEM produttore di presse per carrozzeria automobilistica. Il modello originale di pressa era dotato di motorizzazioni idrauliche, caratterizzate da alcune peculiarità limitanti: alto consumo energetico, rumorosità e inquinamento ambientale per effetto dell’olio impiegato nella centralina idraulica (e potenzialmente soggetto a dispersione), con costi di manutenzione importanti. Il goal è stato l’impiego di attuatori lineari pilotati da servoazionamenti. I vantaggi? Numerosissimi: efficienza energetica incrementata del 28%, riduzione degli spazi per effetto della rimozione di centralina idraulica e annesse connessioni alla macchina, aumento del tempo ciclo dell’ordine del 14% e una modularità di macchina tale da consentire tempi di attrezzaggio inferiori al 40%. Inoltre, il controllore, che è stato installato in sostituzione della centralina idraulica, consente l’esportazione dei dati di macchina secondo protocolli standard, consentendo l’aggiornamento automatico dei parametri di produzione e fornendo visibilità sullo stato di funzionamento della macchina. Questo progetto esemplifica tanto il remanufacturing di una macchina, quanto l’evoluzione del processo di produzione al fine di gestire la continua variabilità delle specifiche di prodotto introdotta dal remanifacturing.

*Marco Svara è Marketing and Consumer Goods Director – Mediterranean Cluster at Lenze