Mettiamo insieme pianificazione della produzione, previsione delle vendite, flessibilità delle operazioni. Il risultato? Innovazione e sostenibilità economica. È quello che oggi è in grado di offrire la tecnologia a supporto delle supply chain, in particolare nei business a più alto tasso di competitività. Per trasformare perfino la fantascienza in realtà. Ce lo hanno raccontato Claudio Coni, BU Cio Ceramic Europe di Marazzi Group, divisione europea del gruppo Mohawk Industries, colosso americano nel settore del flooring con un giro di affari da 10 miliardi di dollari all’anno, e Stefano Mariani, Information Technology Manager di Alcar Ruote, azienda Svizzera che fa parte del Gruppo Alcar, multinazionale dei cerchi per auto, nell’ambito di un evento dal titolo “Operations resilienti per stare al passo del cambiamento”, organizzato da Oracle.

Commodity, oltre il prodotto c’è di più

Ceramiche e cerchioni. Due prodotti così lontani per progettazione, produzione e utilizzo, ma così vicini per problematiche di business. Due prodotti potenzialmente commodity, solo apparentemente semplici, e a bassa marginalità. «La ceramica, così come il gres porcellanato, è un prodotto particolare, è terra che viene cotta a 1.200 gradi, e assume delle resistenze e dei pesi molto particolari – ha spiegato Coni – Ha dei cicli di produzione non proprio brevissimi, per i quali bisogna allestire impianti complessi, e richiede lotti di produzione significativi. Noi produciamo all’anno decine di milioni di metri quadri, e visto che è un prodotto molto povero, anche pochi centesimi al metro quadro di risparmio sono importanti. È un problema che poi si ripercuote sulla marginalità o sul prezzo al pubblico».

Quando il prodotto diventa commodity, a fare la differenza agli occhi del cliente sono gli aspetti intangibili che caratterizzano il prodotto stesso. Ecco perché, nel settore dei cerchi per auto, Alcar Ruote, capace di soddisfare le richieste dei clienti nei minimi dettagli, si spinge a definirsi quasi una boutique. Ma quello che c’è dietro le quinte, è di estrema complessità. Lo ha raccontato con chiarezza Mariani. «Siamo un’azienda europea che costruisce un prodotto che nel mondo sono in molti a produrre. I prezzi dei cerchi in acciaio sul mercato mondiale sono fortemente competitivi, e così il prodotto pur essendo europeo viene comperato sostanzialmente allo stesso livello di prezzo di un prodotto non europeo. Per questo i nostri investimenti si sono diretti verso il miglioramento della qualità del prodotto, verso il contenimento dei costi di produzione, e sul terzo fronte della flessibilità produttiva».

Pianificazione della produzione e previsione delle vendite, il riflesso sulle operations

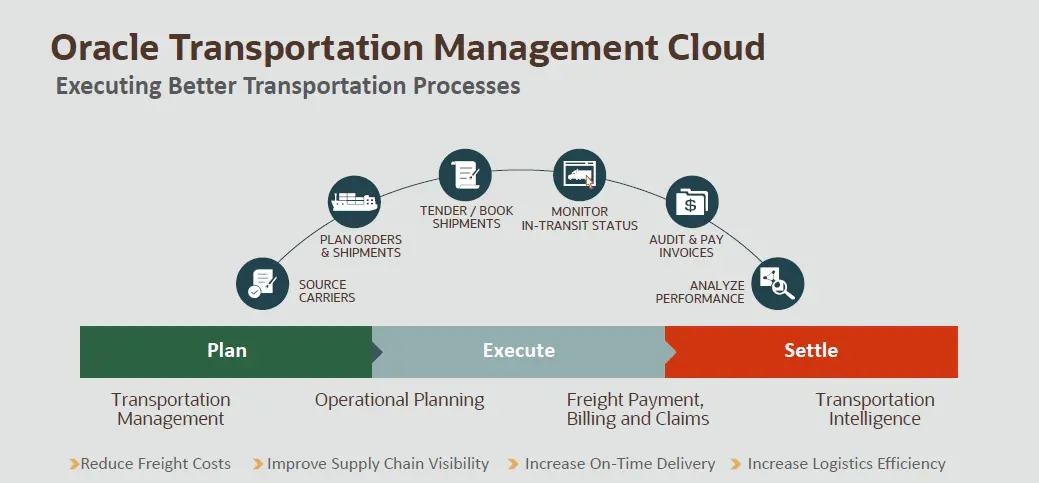

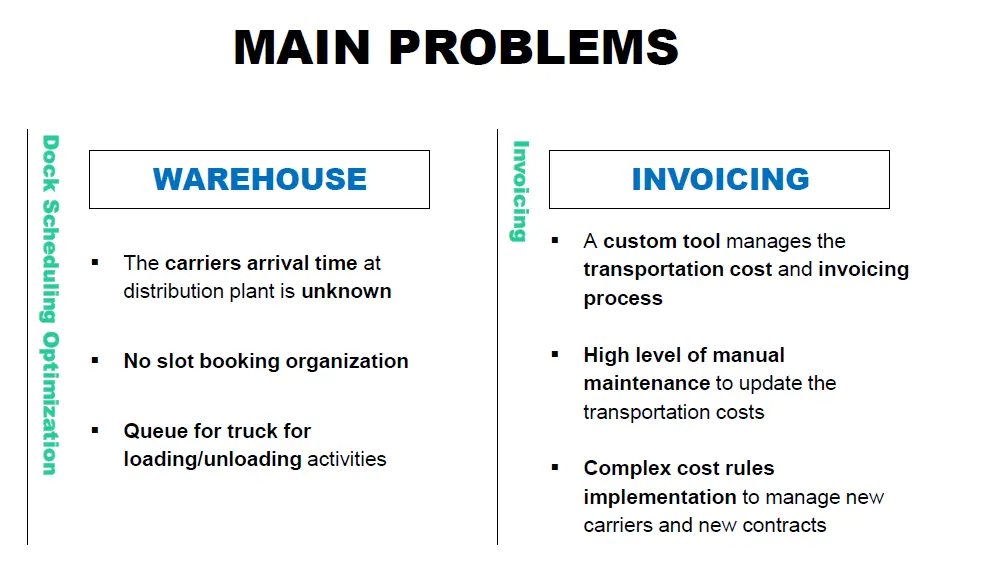

Gli aspetti intangibili caratterizzano non solo il prodotto ma, come è ormai sempre più chiaro nelle esperienze consumer, anche i processi di acquisto e di vendita. Marazzi, grazie all’implementazione di soluzioni tecnologiche specifiche ha puntato a risolvere quelli che vengono definiti “pain”, i punti dolenti, nelle analisi di customer experience. Nel caso specifico le lunghe code e i tempi di attesa dei camionisti nelle fasi di ingresso negli impianti e di carico dei materiali, attività fino a qualche anno lasciate del tutto all’improvvisazione, e che invece con semplici accorgimenti hanno determinato un beneficio per tutti gli attori coinvolti. «Il nostro prodotto non può essere just-in-time, dobbiamo produrre per il magazzino. E quello che abbiamo pensato di fare nel 2017 è stata una cosa che oggi appare semplicissima, ma che allora non era né semplice, né accettata, né scontata: ovvero permettere al trasportatore di prenotare lo slot di carico. Abbiamo ottenuto un grande successo, perché riceviamo centinaia di tir al giorno, e mentre la situazione normale vedeva il camion aspettare nel piazzale il proprio turno, la prenotazione ha permesso un ingresso prioritario per il trasportatore e la possibilità per noi di preparare il carico in anticipo, abbattendo i tempi complessivi dell’operazione, da alcune ore a circa mezzora», ha detto Coni.

Con palese sollievo del camionista, saving logistici e tempo meglio investito per le società di trasporti. La capacità di pianificazione abilitata dalle soluzioni tecnologiche è stata un elemento disruptive anche nell’esperienza di Alcar Ruote, che affronta invece un prodotto con una forte stagionalità, come raccontato da Mariani. «Il nostro è un mercato che raggiunge i suoi picchi tra settembre e dicembre, in cui tipicamente molti pensano alla sostituzione delle ruote estive con quelle invernali. All’interno di questo scenario un fattore di successo è la capacità di pianificazione, cioè avere strumenti in grado raccogliere ed elaborare le previsioni di vendita delle vetture, che trainano quelle dei cerchi. Da una parte riusciamo a gestire la produzione facendo scorte durante gli altri periodi dell’anno, ma dall’altra è fondamentale essere capaci di ripianificare più volte quando la domanda proveniente dal mercato cambia, per soddisfare anche le richieste di non previste».

La flessibilità che porta a un salto di qualità nella concezione del business

“La potenza è nulla senza controllo”, recitava una celebre headline. Allo stesso modo, la pianificazione senza flessibilità rischia di trasformarsi in un boomerang fatale. Ecco perché ulteriore fattore critico di successo della strategia di Alcar Ruote è la possibilità di orientare la produzione secondo le necessità della propria clientela. «Nel nostro contesto abbiamo dovuto lavorare moltissimo nell’essere bravi a fare lotti di produzione molto brevi, quindi avere costi di settaggio delle linee produttive molto contenuti, per riuscire a fare cambi di fabbricazione, e quindi di attrezzatura per passare dal cerchio di un produttore auto all’altro, in brevissimo tempo, per rispondere in pochissimi giorni a richieste di lotti anche molto piccoli, di poche centinaia di unità». La tecnologia permette di monitorare la disponibilità dei processi produttivi, effettuare i cambiamenti e anche gestire e anticipare gli imprevisti, attraverso sistemi che consentono di determinare quando una macchina debba essere soggetta a manutenzione o dia segnali che consentono di anticipare un intervento di manutenzione, che verrà poi schedulato in momenti in cui non è programmata la produzione.

«Questa è la chiusura del cerchio: pianificazione ed esecuzione, la prima dotata elementi di flessibilità, la seconda di efficienza», ha chiosato Mariani. Flessibilità ed efficienza che sono diventate un ‘marchio di fabbrica’ per tutta l’organizzazione, andando a caratterizzare anche i processi di ricerca e sviluppo prodotto, in grado di abbattere tempi e costi. «Ad oggi la nostra azienda ha la capacità di intercettare un modello di cerchi interessante sul mercato, e arrivare alla progettazione del prodotto, delle attrezzature, all’omologazione della ruota e collocarlo sul mercato in poche settimane. Anche in lotti piuttosto piccoli. La nostra sfida non è solo quella di produrre grandi lotti che possono essere più economici, ma essere capaci di produrre a condizioni competitive anche piccoli lotti, aggiungendo il valore della rapidità di consegna che non ha paragoni sul mercato europeo». Insomma, Alcar Ruote non è più un semplice produttore di cerchi per auto, ma un risolutore di problemi per gli automobilisti di tutto il continente.

La scommessa (sostenibile) dell’innovazione contro il rischio dell’irrilevanza

Questa visione sottende un salto di qualità nella concezione del business, circostanza che accomuna ancora una volta l’esperienza delle due aziende protagoniste. E che invece segna una discontinuità rispetto a partner e competitor. «A Sassuolo siamo parte di un comprensorio ceramico, in cui è presente Marazzi, ma anche altri produttori – ha raccontato Coni – I nostri clienti, che sono spesso anche clienti dei nostri concorrenti di zona, hanno lo stesso problema logistico, ma sono tutte aziende nate familiari e per motivi storici non ci si è mai organizzati per creare una logistica di comprensorio, che vista dall’esterno sarebbe la cosa giusta da fare. Invece ogni cliente fa un ordine ai vari produttori, noi compresi, dopodiché manda un suo trasporto. Normalmente noi riceviamo un ordine, sappiamo che quella merce servirà a un nostro cliente, ma non sappiamo quando verrà a prenderlo. Verrà quando gli pare e quando manderà un camion prenderà un po’ di pallet da noi, un po’ di pallet da un’altra azienda, in un meccanismo non prevedibile. Adesso invece chi prenota beneficia di una ‘priority’, e si trova già una baia assegnata con tutta la merce pronta a essere caricata. Questo ha fatto che sì che tutti gli operatori logistici con cui abbiamo a che fare regolarmente oggi usufruiscono di questa possibilità, e la maggior parte dei viaggi li gestiamo con queste prenotazioni, con doppio vantaggio: riusciamo a organizzare meglio il lavoro e i clienti son più contenti».

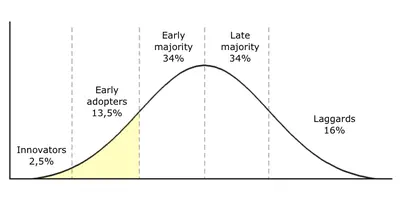

Prima ti ignorano, poi ti deridono, poi ti combattono, poi vinci: è la dura legge dell’innovazione. Ma una volta partito, il processo è irreversibile, e la diffusione dell’innovazione segue una curva di frequenza a campana, come mostrato ormai da decenni dagli studi di Everett Rogers. Ecco perché allora si può facilmente prevedere che il distretto, così come è riuscito nei secoli a fare leva sui propri punti di forza per diventare un riferimento globale, allo stesso modo saprà apprendere dall’esperienza dei suoi ‘early movers’ per rinnovarsi, consolidarsi e riaffermare la propria leadership. In caso contrario, sarà destinato all’irrilevanza, rispetto a concorrenti di sistema ben più lungimiranti e agguerriti. Eppure, anche quella di Marazzi è stata una scommessa, affrontata perché l’investimento iniziale, grazie alle opportunità del cloud, era limitato. «L’utilizzo del cloud ci ha permesso di non avere un gradino iniziale troppo elevato, e di spostare tutte le tematiche di sicurezza in casa Oracle, senza esporre nulla all’esterno. Valeva la pena provare», ha chiarito Coni. Anche perché per l’azienda si è trattato del primo esempio di integrazione tra un Erp principalmente on premise e una parte cloud, che ha poi permesso di mettere a punto le modalità architetturali per immaginare la roadmap evolutiva. «Non è un esercizio scontato, non esiste un playbook che ti dica cosa fare, dipende da come operi, dove sono i tuoi utenti, e da tanti altri aspetti. Ma questo ci ha permesso di fare un primo output di successo che poi è diventato un esempio su come fare integrazione Epr e di fatto impostare una progressiva migrazione di moduli verso parti esterne, senza doverci prendere ulteriori hardware o complessità tecnologiche in casa. È un progetto che ormai ha qualche anno e non è l’unico che abbiamo fatto, ma è il più significativo e ci ha aperto la strada a come guardare all’Erp».

L’emergenza Covid e il passaggio dalla fantascienza alla realtà

Tra i ‘first movers’ del proprio comparto non è da meno Alcar Ruote, che invece ha affrontato il tema della rigidità delle forniture. «I nostri fornitori sono le principali acciaierie europee, noi abbiamo lavorato molto nell’unificazione dei materiali attraverso il product information management. Il nostro obiettivo era quello di fare in modo che le distinte base dei nostri articoli chiamassero un numero sempre minore di componenti, quindi di materiali, introducendo tecnologie produttive per adattare le dimensioni di un materiale per renderlo utilizzabile per più prodotti finiti. Quindi un lavoro di unificazione e di riformattazione, attraverso dei processi», ha detto Mariani. In questo caso il cambiamento ha avuto un’origine endogena, ma spesso lo stimolo è esogeno. E in questo senso l’emergenza Covid ha avuto un impatto non irrilevante, ma gli investimenti effettuati, un diverso mindset e il supporto della tecnologia hanno aiutato e continuano a farlo in uno scenario in costante evoluzione. «La tecnologia in quest’anno difficile ci ha sostenuto nella continua ripianificazione della domanda, per afferrare le opportunità di mercato che si sono comunque presentate. Ci consente di aumentare la disponibilità delle linee, per fare in modo che in funzione della variazione della domanda ci sia una risposta lato manufacturing per poterla soddisfare».

In Marazzi invece il Covid ha rimescolato ulteriormente le carte, mettendo in discussione ogni assunto finora consolidato, in funzione di una sempre più efficace resilienza e reattività. A causa della necessità di distanziamento sociale, è stato creato un meccanismo basato su totem che permettono al camionista in ingresso di essere totalmente autonomo grazie a un barcode, segnalando la baia di carico e il percorso da seguire dopo l’accettazione, riducendo i contatti con le persone. Ma forse ancora più significativa è stata la risposta alla chiusura delle frontiere, che ha spinto l’azienda ha ripensare le formule chimiche della base dei propri prodotti, in funzione delle materie prime disponibili nella condizione di lockdown. «Abbiamo dovuto cercare percorsi alternativi per qualunque cosa, la più grande lesson learned è che non abbiamo potuto più dare per scontato una serie di cose che erano scontate negli ultimi 80 anni», ha confessato Coni. Un cambiamento nel modo di pensare che non ha spaventato però l’azienda, che oggi mette perfino in discussione i layout architettonici dei propri impianti a partire dall’implementazione di una app. In Alcar Ruote invece, nonostante la remotizzazione dei cruscotti di controllo delle macchine di tutte le linee produttive, il Covid ha messo sotto pressione l’operatività in quanto purtroppo il remote working per il manufacturing non è possibile. E chissà, potremmo forse non essere così lontani da questa possibilità. D’altra parte, come ha detto Coni, l’emergenza «ci ha permesso fare cose che un anno fa erano inimmaginabili. In un anno quello che era fantascienza è diventato realtà». Per i dettagli, chiedere a Marazzi e Alcar.