Durante il lockdown, gli uffici di moltissime aziende hanno potuto continuare a operare sfruttando tecnologie definite di “smart working”, anche se di fatto si è trattato nella maggior parte dei casi di telelavoro. Nelle fabbriche, invece, le cose sono andate diversamente: a parte quelle definite di interesse nazionale, perché impegnate nella filiera medicale o in quella alimentare, che hanno avuto il permesso di continuare a produrre, tutte le altre hanno dovuto fermarsi. Tanto che la produzione industriale nel periodo di lockdown ha avuto cali paurosi, fino quasi al 90%.

Il problema, chiaramente, è che un impiegato può essere messo in condizione di lavorare praticamente ovunque, semplicemente mettendogli a disposizione un computer e una connessione Internet, mentre il lavoro dei blue collar è quasi sempre strettamente dipendente da macchine, linee di produzione, stabilimenti. La maggior parte di loro è quindi alle prese con realtà fisiche molto concrete e non rilocabili. Questo, purtroppo, significa che – se la situazione rimane quella attuale – una prossima pandemia vedrà riaffiorare gli stessi problemi. Bisogna, dunque, cambiare approccio, se non si vuole che il prossimo virus in arrivo dall’oriente torni a bloccare la nostra infrastruttura produttiva.

L’operato del Made

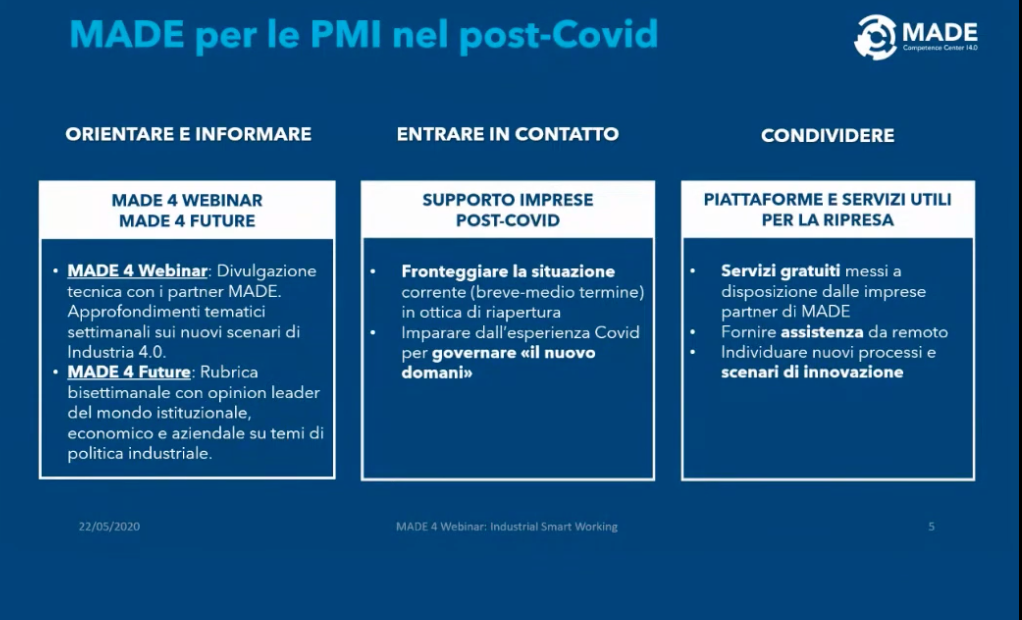

Fra le strutture che sono in grado di fornire alle aziende know-how e supporto specialistico sulle nuove tecnologie, sull’Industria 4.0 e sulla digital transformation, un ruolo importante lo ricoprono i Competence Center attivati negli ultimi mesi presso varie università. E fra i CC più attivi troviamo il Made, legato al Politecnico di Milano e guidato dal Presidente Marco Taisch. Negli ultimi mesi, il Made ha messo la sua competenza sui processi industriali al servizio delle imprese che devono ripartire su nuove basi dopo il blocco decretato per il Covid. Per far questo, ha aggiunto alla sua già vasta gamma di servizi di formazione, consulenza e assistenza un pacchetto di supporto alle imprese post-covid.

«È vero che le aziende hanno bisogno di Industria 4.0 – spiega Marco Taisch, Presidente del Made – ma questa tecnologia oggi deve essere reinterpretata in modo nuovo, in vista della fase due e della fase tre, quella della riapertura e del rilancio del nostro sistema industriale. Quindi abbiamo pensato a dei servizi ad hoc, per esempio una serie di webinar, come questo sullo industrial smart working. Abbiamo deciso di fornire un supporto alle imprese, disponibile dal nostro sito Web, potete entrare e dirci quali problemi avete: avete bisogno di ridisegnare la fabbrica per renderla compatibile con le normative per il distanziamento sociale? Avete bisogno di utilizzare delle tecnologie per il tracking? Dovete ridisegnare la vostra supply chain? Vi serve un’attività di formazione progettata specificatamente per questa fase post-covid? Ecco, il supporto imprese post-covid è lo sportello che può aiutare le aziende in questo percorso». Oltre a questo, molte imprese partner di Made hanno deciso di mettere a disposizione dei servizi gratuiti e piattaforme che verranno lanciati e descritti nei prossimi webinar. «Pensiamo che siano iniziative molto importanti perché aiutano a rompere quella specie di distacco che è tuttora presente verso i temi di Industria 4.0» conclude Taisch.

Smartworking, definizione e vantaggi

Il primo Webinar di Made dunque ha riguardato l’Industrial smart working. Che cosa si intende esattamente per smart working, in cosa si differenzi dal telelavoro, e quali siano i vantaggi di questo approccio, sono stati i temi dell’intervento di Roberto Villa, manager Research Echosystem di Ibm Italia nonché membro del Comitato Scientifico del Made. «La definizione di smart working, che è una cosa diversa rispetto al telelavoro adottato da molti nelle ultime settimane, indica un approccio manageriale fondato sul dare alle persone la flessibilità e l’autonomia di scegliere spazi, orari, e strumenti da usare per fare il proprio lavoro, a fronte di una maggiore responsabilizzazione del collaboratore nel raggiungere gli obiettivi a lui assegnati. Secondo i dati 2019 dell’Osservatorio delPolitecnico di Milano, in Italia abbiamo circa 570mila persone che lavorano in questa modalità, con una crescita del 20% rispetto al 2018. Si stima però che il numero potenziale di persone che potrebbero lavorare in smartworking sia di almeno 5 milioni. C’è quindi un grande divario che potrebbe essere indirizzato. Senza contare che parliamo comunque di una parte dei lavoratori, che in Italia sono circa 23 milioni. Se facciamo uno spaccato dell’uso dello smartworking per tipologia di impresa, possiamo vedere che circa il 60% delle grandi aziende ha avviato progetti di smart working, mentre questa percentuale scende al 30% nelle Pmi e al 25% nella Pubblica Amministrazione.

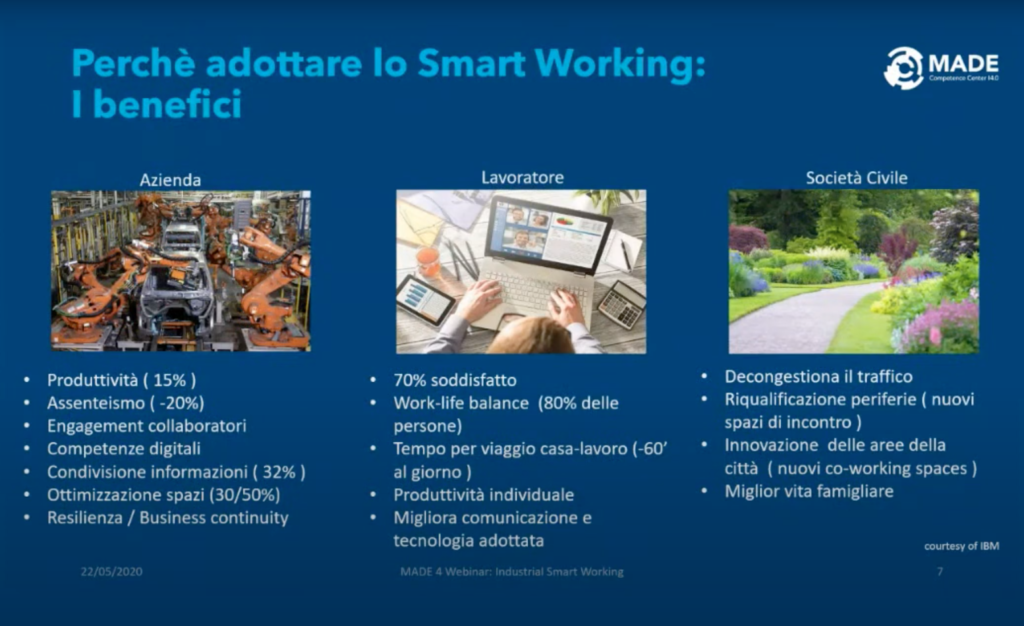

I benefici che porta lo smart working riguardano tre ambiti: i benefici per l’azienda, i benefici per il lavoratore e i benefici per la società civile. Le esperienze delle aziende che hanno adottato questo paradigma mostrano un aumento della produttività (+15%), riduzione dell’assenteismo (-20%), maggiore engagement, aumento delle competenze digitali, condivisione delle informazioni, ottimizzazione degli spazi (30/50%). Aumenta poi la resilienza e la capacità di erogare i servizi anche quando gli spazi fisici non sono disponibili. Segnaliamo poi che molte aziende approcciano questa modalità per migliorare la loro attrazione verso i talenti e la loro retention all’interno dell’impresa, e che fra le spese che vengono ridotte sostanzialmente possiamo includere anche le stampe (fino a -50% in carta e toner). Dal punto di vista dei lavoratori, i sondaggi danno un livello di soddisfazione del 70%. L’80% delle persone dichiara di aver migliorato l’equilibrio fra lavoro e vita privata, e grazie alla possibilità di scegliere il luogo di lavoro si sono ridotti i tempi di viaggio casa-lavoro mediamente di 60 minuti al giorno. Questo va a beneficio della produttività, perché il dipendente ha più tempo a disposizione, migliori informazioni e può raggiungere con maggiore efficacia le persone con cui collabora. Da ultimo, dal punto di vista della società civile, si ha una riduzione del traffico in città, con riduzione dell’emissione di CO2, si hanno riqualificazioni dei quartieri, grazie alle persone che lavorano da casa o da coworking vicini a casa messi a disposizione dalle aziende; infine si ha un miglioramento della vita familiare dei collaboratori».

I vantaggi dello smart working, insomma, ci sono e sono notevoli, e costituiscono un’ottima motivazione per adottare paradigmi di questo tipo. Ma se volessi adottare questo modello e portarlo in fabbrica, che tipo di vantaggi potrei avere, e come dovrei adattare questo paradigma al mondo industrial? «Dobbiamo considerare quattro punti di vista. L’azienda deve cambiare le policy organizzative che ridefiniscono le modalità di dare autonomia ai collaboratori relativamente alla scelta di luogo e orario del lavoro, policy e linee guida da discutere con l’ufficio del personale. Poi deve cambiare lo stile di leadership, perché oltre agli aspetti legati al layout e alle tecnologie, su cui si interviene in modo operativo, bisogna operare anche a livello culturale. Dicevamo prima che nello smartworking, a differenza del telelavoro, il collaboratore ha libertà e quindi deve assumere un atteggiamento di tipo imprenditoriale, ma dall’altra parte ci deve essere una linea manageriale che agevoli l’introduzione di questo nuovo modo di lavorare. Per cui devono diffondersi in azienda dei modelli manageriali che siano basati sull’autonomia e sulla responsabilità del lavoratore. Deve diffondersi la cultura orientata ai risultati e agli obiettivi concordati fra manager e collaboratore, passando da una filosofia di activity management a un approccio di result management. Da un sistema di micromanagement a un confronto sui risultati, con l’obiettivo di cercare eventuali gap per poter intervenire confrontandosi con il lavoratore nella ricerca del giusto modo di intervenire per raggiungere gli obiettivi concordati. Il ruolo del manager diventa di coaching, di mentor, di supporto al lavoratore che deve essere autonomo nel definire le attività da compiere per arrivare agli obiettivi. Inoltre il manager deve dare l’esempio. Se nella nuova modalità devono essere usate le piattaforme di comunicazione, e quelle di condivisione delle informazioni, il manager deve essere il primo ad usarle. Anche l’aspetto del cambiamento nei layout fisici è importante, perché gli spazi non vanno più pensati come postazioni per il personale, ma come postazioni per l’esecuzione efficace di un certo tipo di attività necessaria per fare un lavoro. Che possono essere le telefonate riservate, i meeting con i colleghi, il lavoro autonomo, l’uso di risorse condivise. Quindi lo spazio non è più assegnato all’individuo ma è condiviso e le persone vanno a beneficiare di servizi in funzione delle attività che devono svolgere. Da ultimo c’è l’aspetto tecnologico. La possibilità di essere in contatto con colleghi e clienti, la possibilità di condividere informazioni da qualsiasi posto dove uno voglia lavorare richiede la disponibilità di strumenti tecnologici e anche lo sviluppo delle conoscenze da parte dei collaboratori perché possano usare questi strumenti nel modo più efficace. Queste, in sintesi, le quattro macrodimensioni che devono essere cambiate all’interno della fabbrica per introdurre lo smart working».

Le tecnologie per lo smartworking in fabbrica

Quali sono le tecnologie da utilizzare per introdurre lo smartworking nelle fabbriche è stato il tema dell’intervento di Davide De Cesaris, Presales Manager Southern Europe di Ptc. «Per parlare di smart working in fabbrica dobbiamo introdurre il concetto di Smart Factory e delle tecnologie Industry 4.0 presenti anche all’interno di Made. Sono tecnologie che ruotano intorno al valore che diamo ai dati che raccogliamo nella fabbrica. L’IoT, che connette tutto quello che è sensori, Plc, automazione, e tutti i dati che sono all’interno del processo delle fabbriche, risulta una tecnologia abilitante per lo smart working, perché andando a raccogliere i dati direttamente dai macchinari, siamo in grado di creare quel background di informazioni che possono essere rese disponibili anche da remoto, abilitando lo smart working. Inoltre siamo in grado di orchestrare questi dati perché l’automazione e l’uomo collaborino in modo efficiente. Ecco perché tutta una serie di tecnologie che ruotano in ambito cobot non possono fare a meno di essere integrati con i dati preziosi che arrivano dai macchinari. I dati grezzi devono essere poi elaborati, e quindi si introducono advanced analytics, machine learning, intelligenza artificiale, tutti termini che indicano come i big data devono essere in qualche modo analizzati, per creare modelli che facciano delle previsioni di produzione, di manutenzione, ma anche simulazioni e previsioni sulla qualità dei prodotti che stiamo assemblando. Un’altra tecnologia fondamentale è il cloud computing, che ci permette di portare questi dati della fabbrica a un livello superiore, per poterli gestire a livello computazionale e per renderli disponibili tramite un accesso differenziato in base al ruolo fra tutti gli operatori coinvolti nella produzione, ovunque si trovino. Ecco che la sicurezza diventa un aspetto fondamentale, perché per portare i dati fuori dalla fabbrica dobbiamo essere sicuri che tutta la catena, end to end, sia assolutamente sicura, dal Plc fino al cloud.

Completano poi questo scenario non esaustivo le tecnologie come per esempio la manifattura additiva, che ci consentono in questo periodo di “reshoring”, di stampare per esempio pezzi di ricambio eccetera. Quando poi siamo in grado di creare un vero e proprio digital twin del processo, ovvero un gemello digitale che mappa il processo che abbiamo in fabbrica, possiamo nell’ambito della simulazione di fare delle previsioni che ci danno una flessibilità all’interno della produzione, e possiamo fare quindi anche modifiche del layout, per esempio per fare social distancing. Ultima ma non meno importante la parte di realtà aumentata, uno strumento che permette di creare una vera e propria collaborazione fra l’uomo e la macchina, e che rende possibile una formazione a distanza, una manutenzione che connetta esperti in remoto a manutentori sul campo, collegando l’esperienza della forza lavoro e le persone che devono fruire di questi contenuti magari dall’altra parte del mondo. Abbiamo dati che ci confermano che la realtà aumentata può ridurre i tempi di training fino al 50%, aumentando la produttività dal 30 al 50%, con riduzione significativa dell’errore umano all’interno del contesto di fabbrica».

Ma le Pmi sono in grado di utilizzare tecnologie così sofisticate? Che competenze servono? «Stiamo parlando di un percorso da compiere. Fra le tecnologie che ho citato prima, possiamo arrivare ad avere un digital twin di processo e di prodotto solo quando siamo in grado di integrare tutti i processi di fabbrica. In questo percorso abbiamo dei passaggi molto ravvicinati, che però partono da quelli che potremmo definire dei “non prerequisiti”. Le tecnologie per connettere dati e sensori sono disponibili, facilmente utilizzabili anche da chi non ha competenze informatiche o di operation technology, perché le piattaforme tecnologiche ci mettono a disposizione degli strumenti che sono un po’ dei mattoncini che possiamo utilizzare per connettere facilmente i dati. E questo è il primo step sul quale si basano tutte le altre tecnologie». Si tratta, insomma, di tecnologie facilmente utilizzabili, ampiamente disponibili, e rapidamente implementabili, fra l’altro con costi contenuti.

Come portare lo smartworking in fabbrica

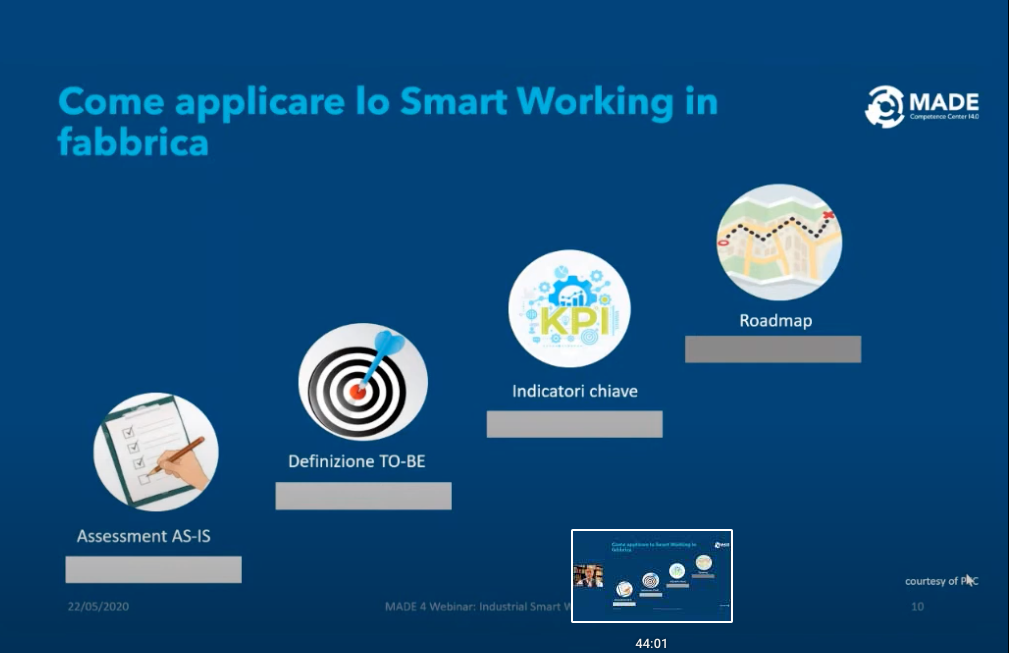

Ma da dove dobbiamo partire per implementare un modello di smartworking in fabbrica? «Noi come Made proponiamo un approccio basato su quattro macro fasi – spiega Roberto Villa – una volta che con i vertici della fabbrica si siano definiti gli obiettivi strategici. Prima di tutto va fatto un assessment dello stato attuale, e abbiamo a disposizione delle metodologie che colgono l’aspetto organizzativo, dello stile del management, le tecnologie presenti e gli spazi fisici disponibili – le quattro aree che avevamo indicato in precedenza. Poi si fa un confronto con i business leader, incluso il responsabile della produzione, per cogliere le priorità da indirizzare. Se ci sono già lavoratori che hanno sperimentato lo smartworking è molto utile raccogliere il loro feedback, per avere suggerimenti e creare coinvolgimento. E bisogna verificare qual è il livello di supporto IT, che dovrà supportare il personale da remoto. Una volta fatto questo, dovrò definire un livello target, un livello “to-be”. La terza fase sarà la definizione di quali sono gli indicatori KPI da monitorare per tenere sotto controllo l’evoluzione del processo di adozione, e si tratta di indicatori di performance, andranno a misurare la produttività la qualità, le competenze, la condivisione dell’informazione, il livello di assenteismo, la client satisfaction, eccetera. Una volta definite queste metriche, farò l’ultimo passaggio, che consiste nel definire la roadmap di attività per implementare lo smart working. La roadmap includerà l’adeguamento degli spazi, la formazione di manager e collaboratori, l’adozione di nuove tecnologie abilitanti, la rivisitazione dell’organizzazione dei processi, anche in ottica agile, per cui l’adozione dello smartworking diventa anche un vero e proprio progetto di change management e in alcuni casi un’occasione di process reengineering».

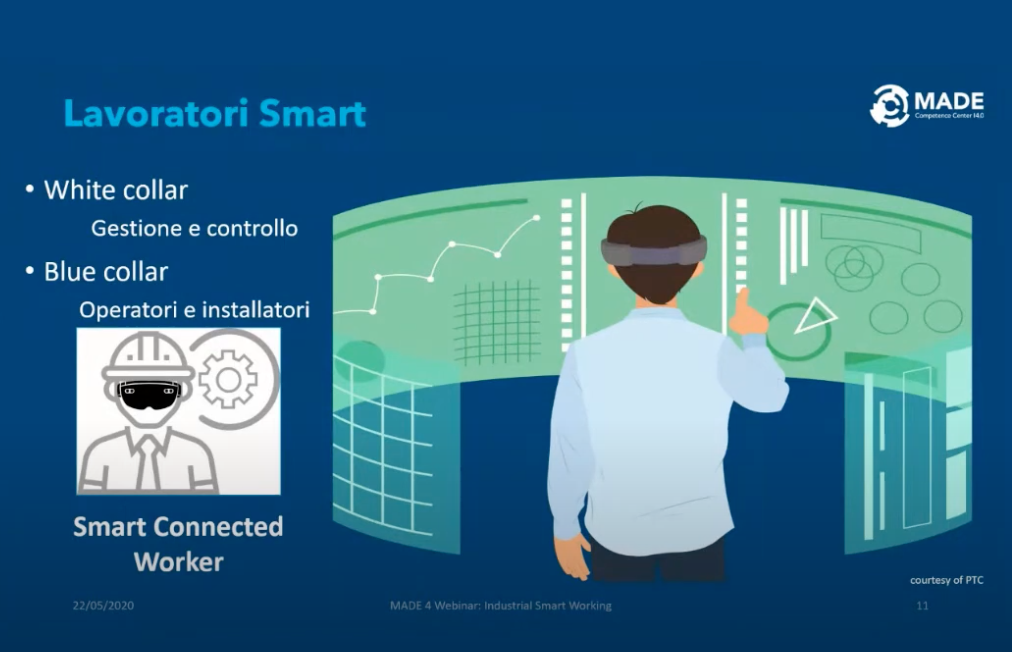

Ma quali saranno i ruoli e le professioni che saranno maggiormente impattati dall’introduzione dello smart working in fabbrica? «Questa crisi e il lockdown hanno mostrato che lo smart working per i white collar non solo è possibile ma può aumentare tanto il livello di produttività. Per il caso di blue collar, che sono il 75% di lavoratori in prima linea a livello worldwide, è tutto più difficile. Non ci illudiamo che tutti gli operatori in fabbrica possano lavorare comodamente seduti sul divano di casa propria. Ma stiamo dicendo che gli investimenti sull’industria 4.0 ci possono consentire di ampliare le categorie professionali che potranno lavorare almeno in parte da remoto. Stiamo parlando di tutte le persone che gestiscono la produzione e la qualità, ma anche di una serie di operatori e installatori, pensate alle vostre fabbriche, dove producete macchinari complessi che devono poi essere spediti e installati in tutto il mondo. Le tecnologie citate prima consentono di remotizzare una parte di queste operazioni, e di trasferire una parte tecnologica a chi si trova in loco e può compiere determinate operazioni in autonomia. Stiamo parlando di arrivare a un concetto di “smart connected work”. Il lavoratore con la tecnologia può connettersi e di realizzare una collaborazione fra l’uomo e la macchina, e rendere possibile una collaborazione più uniforme anche fra i lavoratori in tutte le parti del mondo. Stiamo quindi ampliando in maniera significativa la platea dei lavoratori che possono beneficiare dell’industrial smart working. Parliamo anche di chi è sulle linee, che sono sempre più automatizzate, dei manutentori, di quelli che ogni giorno svolgono il proprio ruolo all’interno di una linea produttiva. Non solo chi pianifica, chi gestisce, chi controlla, ma anche chi è in prima linea su operazioni, installazione, manutenzione». Un effetto collaterale importante di tutto ciò, rileva Taisch, è che «la connessione dei lavoratori li rende più produttivi, e questo aiuta a mantenere i posti di lavoro, quindi lo smartworking non è una minaccia ai posti di lavoro come comunemente si crede». E questo semplicemente perché le aziende poco efficienti, e quindi poco produttive, prima o poi vengono estromesse dal mercato. Anche in questo caso, dunque, siamo di fronte a una scelta obbligata: le aziende che adotteranno paradigmi di produzione di tipo agile o “lean”, che sapranno sfruttare le nuove tecnologie dell’Industria 4.0, che pianificheranno l’introduzione dello smart working in modo corretto, vedranno massimizzata la loro capacità di restare sul mercato; quelle che non sapranno inserirsi nel solco dell’innovazione, puntando sulla solita strategia (molto popolare in Italia) del “qui abbiamo sempre fatto così” potranno forse sopravvivere per alcuni mesi alla crisi che seguirà il periodo del lockdown, ma probabilmente non andranno molto lontano.