Uno dei grandi problemi che le imprese manifatturiere si trovano a fronteggiare è quello dell’eterogeneità di macchinari e sensori, diversi per produttore e per periodo di implementazione nello shopfloor. Ciò comporta difficoltà nell’estrazione, nell’elaborazione e nella combinazione dei dati essenziali a vari fini; tra i quali, ad esempio, alla manutenzione predittiva – e quindi alla riduzione dei tempi di fermo e al contestuale incremento della produttività. Occorre invece una gestione integrata delle informazioni. Come fare? Secondo la Discrete Automation di Emerson – una multinazionale da 19,6 miliardi di dollari di fatturato guidata da Lal Karsambhai, ceo e presidente e con sede a St. Louis, Missouri – il problema si risolve non con un singolo componente ma in termini di ecosistema digitale.

La divisione Discrete Automation di Emerson, cui è legato il 60% del turnover, si occupa di software di gestione delle operazioni e per l’automazione; ma anche di sistemi di controllo distribuito, computer industriali, Plc, Scada, nonché di strumenti di misura, di valvole attuatori e altro. Quanto all’ecosistema digitale, quello realizzato da Emerson si chiama Floor To Cloud ed è costituito da un insieme di sensori intelligenti in grado di raccogliere e fare una prima analisi dei dati provenienti dallo shopfloor; nonché, da una pluralità di controllori evoluti, capaci di una elaborazione molto veloce delle informazioni, e di calcolare subito i parametri di efficienza produttiva, influendo positivamente sull’Oee (Overall Equipment Effectiveness, la misura di efficacia totale di un impianto) e contenendo il flusso di dati destinati ai sofisticati esami in Cloud. Il sistema è aperto e si interfaccia con quelli di altri fornitori; peraltro è “replicabile”, dalla macchina alla linea, e da questa all’impianto, e da questo agli stabilimenti che l’azienda cliente ha nelle diverse aree geografiche.

Di tutto ciò abbiamo parlato con l’Italy & Israel leader, controls & software, presso Discrete Automation di Emerson Martino Caranti, nel corso di Sps Italia, la fiera dedicata all’automazione, al digitale e alla sostenibilità per l’industria manifatturiera.

D: Che cosa fa Emerson in Italia?

R: Emerson è presente nel Belpaese con tutte le sue divisioni. Attualmente, in particolare, è focalizzata sull’automazione industriale; grande rilievo ha l’automazione discreta, e quindi sia di fabbrica che di macchina. Le legal entity più importanti sono nel Milanese; altre sedi sono sparse sul territorio.

D: Quali settori industriali sono maggiormente interessati ai prodotti Emerson?

R: Quanto ai mercati verticali, il packaging, il material handling, il life science, il food & beverage; e poi, in generale, siamo interessanti per tutte le aziende che fanno automazione discreta, e per quelle dei comparti idrogeno, utility, power generation, rinnovabili e plastica.

D: Quali sono le sfide nel vostro campo? Cosa chiede il mercato?

R: Assistiamo a tre importanti tendenze di mercato. La prima si potrebbe tradurre con la locuzione “fare di più con meno”; e quindi, si tratta di procedere verso il miglioramento produttivo e verso l’incremento della redditività utilizzando una minore quantità di risorse naturali, di materie prime, con limitati consumi e tempi di sviluppo accorciati; anche di realizzare più rapidamente i progetti, dimostrando sin dall’attuazione di piani pilota l’incidenza dell’investimento.

La divisione Discrete Automation pesa per il 60% sul fatturato di Emerson. L’ecosistema Floor to Cloud è composto da sensori intelligenti e controllori edge evoluti e consente di abilitare scenari di manutenzione predittiva

La seconda è la “mass customization”; il riferimento è alla strategia di produzione di beni e servizi orientata a soddisfare i bisogni individuali dei clienti e contemporaneamente a preservare l’efficienza della produzione di massa, in termini di bassi costi di produzione e quindi prezzi di vendita contenuti. Dal momento che le aziende clienti si trovano a produrre lotti sempre più ridotti, dal punto di vista quantitativo, si intende sollecitarle alla flessibilità e alla redditività dal momento zero, e cioè da quello della realizzazione del piccolo numero di pezzi con un impianto pilota; naturalmente, però, i sistemi devono essere in grado di scalare verso la produzione industriale vera e propria. Quanto alla terza, si tratta di passare da singoli sensori intelligenti ad un vero e proprio ecosistema digitale. Il problema è questo: nello shopfloor, le macchine e i sensori sono in genere eterogenei; sono stati realizzati in periodi differenti da fornitori diversi. In partenza, “parlano” lingue diverse. Si tratta di essere capaci di gestire molti protocolli, e consentire la comunicazione anche biunivoca di dati dai sensori.

D: E qual è la soluzione?

R: Per quanto riguarda Emerson, la nostra risposta si chiama Floor To Cloud. Il nome stesso esprime il concetto di acquisizione di dati real time dai sensori – sia quelli realizzati da noi, con sistemi di controllo aperti espandibili, che quelli di terze parti, grazie ad un layer software apposito. Con questa immensa quantità di informazioni si dà vita a Kpi graficamente visibili e facilmente interpretabili, che vengono messi a disposizione dei decisori. Dal campo al Cloud.

D: C’è un passaggio in Edge?

R: C’è grande flessibilità, sul punto. I nostri sensori sono già intelligenti; i nostri controllori sono at the edge. Utilizzando questi ultimi, si può ridurre drasticamente il flusso di dati diretti al Cloud per ulteriori analisi. Noi offriamo una soluzione integrata; poi, se l’azienda cliente crede di poter fare a meno dei controllori, allora utilizzerà solo i sensori.

D: E da cosa dipende?

R: Alla fine siamo noi che dobbiamo dimostrare che i tool edge determinano una maggiore redditività fin da subito, partendo da pochi tag. Noi sappiamo che la mancanza di informazioni dettagliate sulle prestazioni influisce negativamente sulla disponibilità, sulle prestazioni e sulla qualità complessive dell’impianto-macchina e impedisce di essere competitivi. Ma sappiamo anche che con tool intuitivi e disponibili si possono ridurre i tempi di implementazione e che i parametri di efficienza produttiva possono essere calcolati immediatamente, e questo influisce positivamente sull’Oee.

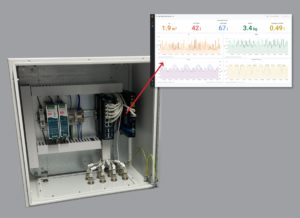

D: Peraltro, Emerson è nota per i suoi controllori

R: Sì. Grazie al portafoglio PacSystems è possibile monitorare, gestire e regolare la produzione. I controller sono progettati per essere operativi in ambienti difficili: hanno un design senza ventola, sono resistenti agli urti e alle vibrazioni e dispongono di un rivestimento protettivo come barriera contro inquinamento, umidità e corrosione. Possono resistere a temperature da – 40 a 70 gradi. Le schede elettroniche sono saldate a quelle madri senza parti in movimento, creando sistemi robusti e durevoli. Utilizzano Profinet (standard per l’industrial ethernet) e sono interoperabili con la maggior parte degli standard di settore aperti. Tutti i sistemi hardware sono modulari, e tutelati da una cyber security certificata Achilles di livello due. Le soluzioni PacSystems vengono fornite con un software di controllo. Contemporaneamente al rilascio di PacSystems, due anni fa Emerson ha lanciato la piattaforma PacEdge. Si tratta del software industriale perimetrale che consente di raccogliere, analizzare, archiviare e trasmettere in modo sicuro i dati dalla strumentazione fisica dello shopfloor. Permette anche di realizzare applicazioni per usi come il monitoraggio dell’energia, dello stato di salute dei macchinari e della produttività. Ciò avviene in modo relativamente semplice, perché pacchetti modulari di software già contengono le app preconfigurate, sulle quali gli sviluppatori possono lavorare in un ambiente pilota con poche unità iniziali, per poi scalare sino a centinaia o migliaia di unità. Tutto questo senza servirsi di costose infrastrutture di rete e senza preoccuparsi di eventuali incoerenze tra ambienti operativi. C’è poi RX3I Edge Controller. È il nostro strumento più avanzato: infatti, è capace di una elaborazione dei dati in millisecondi, e questo è fondamentale in alcuni contesti manifatturieri dove le operazioni sono sincronizzate.

D: Dunque, come definirebbe Floor To Cloud?

R: È appunto un ecosistema digitale, quello di cui si parlava prima; si declina in diverse tecnologie che Emerson gestisce insieme alla parte di ingegneria, nello sviluppo.

D: E qual è la vostra metodologia con le aziende clienti, in rapporto a Floor To Cloud?

R: Dal momento che si tratta, come accennato, di dimostrare una migliore redditività, si parte dai numeri. Sono quelli che giustificano l’investimento dell’azienda cliente, e quindi quelli relativi alla riduzione dei costi, all’ottimizzazione della produzione, e al miglioramento dell’attività delle risorse umane. Mettendo insieme tutto questo si ottiene un vantaggio quantificabile. Devo dire che quando il management viene a conoscenza di questi possibili avanzamenti, diventa un potente alleato, lo sponsor della trasformazione e il driver interno del cambiamento. Dopodiché si rende operativo uno dei citati tool, partendo da un’area dello stabilimento, per poi passare a tutto l’impianto e agli stabilimenti che l’azienda ha in altre aree geografiche. Con applicazioni di Geo Scada (che offrono una visualizzazione e un monitoraggio in tempo reale, scalabile, delle risorse tramite coordinate Gps) si valutano i parametri chiave (Kpi) per ogni stabilimento, rendendo disponibili i dati su scala globale, e consentendo a tutti gli autorizzati di entrare nel dettaglio produttivo ed energetico. Sono evidenziate, in particolare, le cause delle fermate e i picchi di consumo, sui quali si può agire con una priorità dettata dal massimo ritorno economico.

D: Altre caratteristiche dell’ecosistema Floor To Cloud?

R: Anzitutto, il sistema è aperto e si interfaccia con gli apparati di altri fornitori e con la tecnologia delle aziende clienti, ad esempio rendendo disponibili per i nostri controllori le librerie in Phyton (un linguaggio di programmazione di “alto livello”, orientato a oggetti, adatto, tra gli altri usi, a sviluppare applicazioni distribuite, scripting, computazione numerica e system testing; Ndr) in modo che sia possibile accedere ad algoritmi di machine learning diffusi open source o sviluppati dalle aziende clienti. Peraltro, Emerson sviluppa e condivide algoritmi – tool grafici, blocchi funzionali, di motion, di machine learning. Inoltre, Floor To Cloud aiuta le aziende a conseguire gli obiettivi Net Zero.

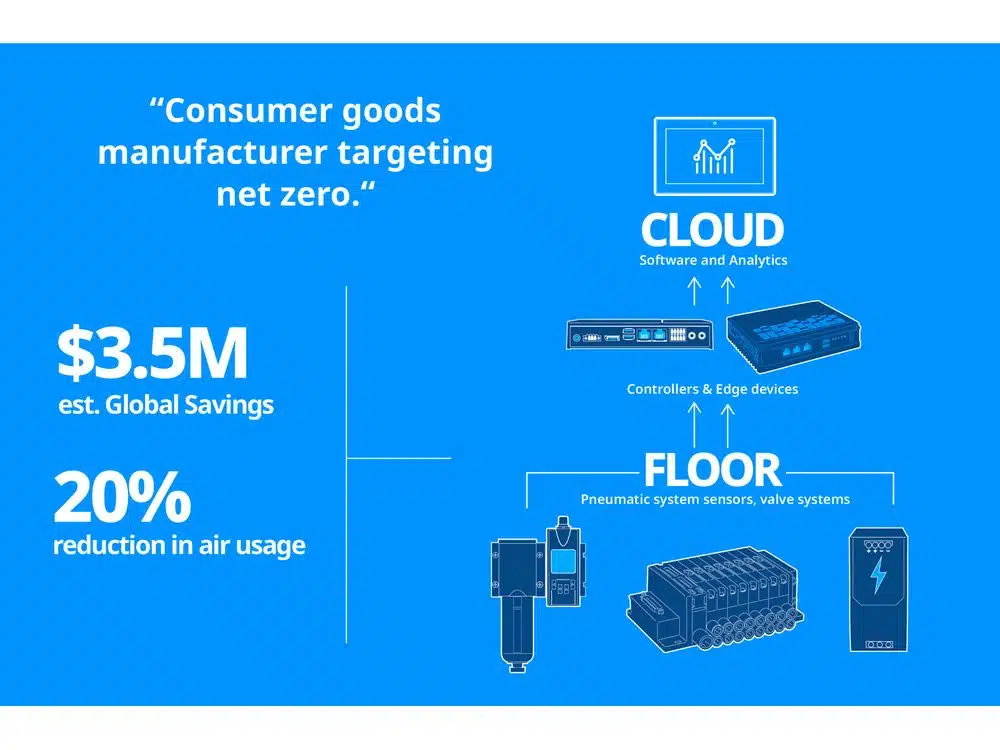

D: In che modo Floor To Cloud aiuta le aziende a conseguire gli obiettivi Net Zero?

R: Il consumo di energia è un fattore significativo nella sfida Net-Zero per molti produttori. L’aria compressa guida molti processi negli impianti e spesso rappresenta il 20-30% dell’impiego di elettricità dell’impianto.

Nel frattempo, fino al 30% dell’aria prodotta viene comunemente sprecata a causa di perdite. Emerson aiuta gli operatori a monitorare continuamente il flusso con l’aggregazione e la visualizzazione dei dati. Questo consente ai nostri clienti di rilevare rapidamente le tendenze energetiche e a riparare le perdite. Le nostre soluzioni costituiscono una base per migliorare l’efficienza, ottimizzare le operazioni e renderle più sostenibili. Va detto che Emerson permette di monitorare anche altre utenze, come l’acqua, il vapore o altri gas e l’elettricità; ciò è fondamentale in alcuni settori come ad esempio la produzione e l’imballaggio di alimenti e bevande, in cui la pulizia delle apparecchiature e il cambio tra i lotti devono essere semplificati.

Emerson in pillole

Fondata nel 1890 a St. Louis, Missouri, Emerson è un’azienda globale di tecnologia e software che fornisce soluzioni innovative per le industrie chiave del mondo odierno. Grazie al suo profilo come fornitore leader di automazione, che include la quota di maggioranza in AspenTech, Emerson aiuta le aziende manifatturiere di produzione ibrida, discreta e continua a ottimizzare le operazioni, proteggere il personale, ridurre le emissioni e raggiungere i loro obiettivi di sostenibilità. Per ulteriori informazioni, visitare Emerson.com

(Ripubblicazione dell’articolo del 5 giugno 2023)